- •Оглавление

- •Часть I. Физические основы электромагнитного 22

- •Часть II. Магнитный контроль 146

- •Часть III. Вихретоковый контроль 281

- •Часть I. Физические основы электромагнитного 6

- •Часть II. Магнитный контроль 96

- •Часть III. Вихретоковый контроль 213

- •От автора

- •Часть I. Физические основы электромагнитного контроля

- •1. Металлы – объекты электромагнитного контроля

- •Плоскость сдвига (с)

- •2. Электрические и магнитные поля в вакууме и веществе

- •2.1. Электрическое поле

- •2.2. Магнитное поле

- •Проводникам

- •2.3. Закон электромагнитной индукции

- •2.4. Система уравнений Максвелла

- •3. Ферромагнетизм

- •3.1. Поведение ферромагнетиков во внешних магнитных полях

- •Намагничивания

- •Коэрцитивной силы по индукции

- •И кобальта от температуры

- •3.2. Энергии ферромагнитного кристалла

- •Намагничивания вдоль кристаллографических осей.

- •3.3. Доменная структура ферромагнетиков

- •3.4. Процессы намагничивания

- •(Скачок Баркгаузена)

- •3.5. Зависимость магнитных свойств ферромагнетика от дефектов структуры

- •Рекордсмены магнитных материалов

- •3.6. Намагничивание магнетиков конечных размеров

- •3.7. Магнитные свойства тела и вещества

- •3.8. Магнитные цепи

- •(Для участка цепи) , (1.130) (для узла цепи) , (1.131)

- •Часть II. Магнитный контроль

- •4. Магнитная дефектоскопия

- •4.1. Граничные условия

- •4.2. Рассеяние магнитного потока дефектом сплошности

- •4.3. Намагничивание изделий

- •Полюсное намагничивание

- •Циркулярное намагничивание

- •Комбинированное намагничивание

- •Намагничивание переменными полями

- •Схемы размагничивания

- •4.4. Расчеты полей дефектов

- •Поля трещины

- •4.5. Mагнитопорошковая дефектоскопия

- •На высоте и

- •4.6. Индукционная дефектоскопия

- •4.7. Феррозондовый метод дефектоскопии

- •4.8. Магнитографическая дефектоскопия

- •Намагниченности ленты от поля (2)

- •4.9. Холловские и другие методы магнитной дефектоскопии

- •4.10. Магнитная толщинометрия

- •5. Магнитный структурно-фазовый анализ металлов и сплавов

- •5.1. Структурная чувствительность физико-механических свойств

- •Структурная чувствительность физико-механических свойств металлов

- •5.2. Контроль механических свойств изделий, упрочняемых холодной пластической деформацией

- •0,07 % От степени холодной пластической деформации

- •Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

- •5.3. Контроль качества термической обработки стальных изделий

- •От температуры закалки

- •От температуры отпуска

- •5.4. Контроль качества поверхностного упрочнения стальных изделий

- •Коэрцитиметра от относительных значений глубины закаленного слоя

- •5.5. Фазовый магнитный анализ

- •5.6. Устройства магнитного контроля структуры, состава и механических свойств материалов и изделий

- •Индукции деталей с большим коэффициентом размагничивания

- •Часть III. Вихретоковый контроль

- •6. Возбуждение вихревых токов. Скин-эффект.

- •7. Вихретоковый контроль. Вихретоковые преобразователи.

- •8. Сигнал втп. Обобщенный параметр контроля.

- •Сопротивлений витка с переменным током на проводящем полупространстве

- •9. Контроль цилиндрических объектов наружным проходным втп с однородным полем. Выбор наилучших условий контроля.

- •10. Вихретоковый контроль с помощью накладных преобразователей

- •11. Способы ослабления влияния мешающих параметров

- •12. Приборы вихретокового контроля

- •Заключение

- •Список литературы

- •Дополнительная литература

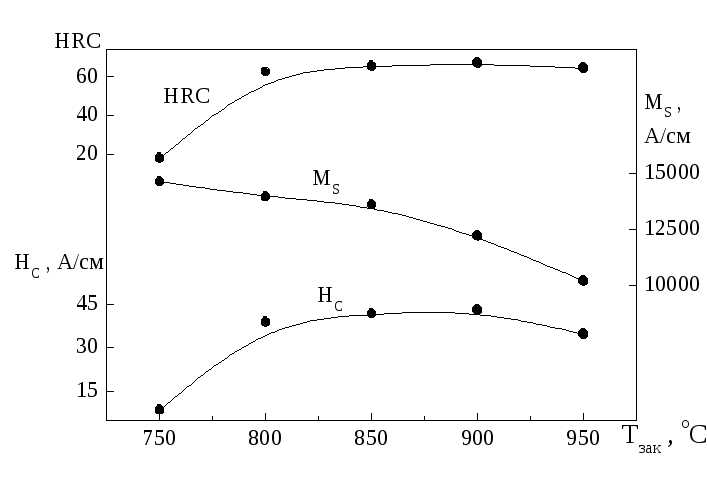

От температуры закалки

Доэвтектоидные

стали.

Примером является сталь 50Г (рис. 2.49).

Закалка вызывает увеличение эффективной

магнитной анизотропии, что обусловлено

тетрагональностью решетки мартенсита

и повышением уровня микронапряжений.

Появление в

стали мартенситной структуры (для стали

50Г - при

![]() >7700С)

приводит к расширению петель магнитного

гистерезиса (коэрцитивная сила возрастает

более чем в 2 раза). Снижение

>7700С)

приводит к расширению петель магнитного

гистерезиса (коэрцитивная сила возрастает

более чем в 2 раза). Снижение

![]() в интервале температур 750 - 800оС

связано с появлением в структуре

закаленной стали остаточного аустенита.

В результате закалки на мартенсит

снижается остаточная магнитная индукция.

Потери энергии на перемагничивание

в целом растут. Удельное электросопротивление

в интервале температур 750 - 800оС

связано с появлением в структуре

закаленной стали остаточного аустенита.

В результате закалки на мартенсит

снижается остаточная магнитная индукция.

Потери энергии на перемагничивание

в целом растут. Удельное электросопротивление

![]() с повышением температуры закалки

до 800 - 850оС

растет в связи с увеличением содержания

углерода в пересыщенном твердом растворе

и появлением некоторого количества

остаточного аустенита.

с повышением температуры закалки

до 800 - 850оС

растет в связи с увеличением содержания

углерода в пересыщенном твердом растворе

и появлением некоторого количества

остаточного аустенита.

Рост температуры

закалки доэвтектоидных углеродистых

сталей выше температуры

![]() не приводит к изменению прочностных,

магнитных и электрических свойств

стали. Это связано с тем, что при таких

температурах закалки практически весь

углерод переходит в твердый раствор,

параметры решетки мартенсита

стабилизируются, внутренние микронапряжения

и плотность дислокаций достигают

максимальной величины.

не приводит к изменению прочностных,

магнитных и электрических свойств

стали. Это связано с тем, что при таких

температурах закалки практически весь

углерод переходит в твердый раствор,

параметры решетки мартенсита

стабилизируются, внутренние микронапряжения

и плотность дислокаций достигают

максимальной величины.

Наиболее характерным

видом брака при закалке доэвтектоидных

сталей является “недогрев”, при котором

закалка производится с температуры

ниже

![]() и в стали после охлаждения не образуется

или образуется не во всем объеме

мартенситная структура. Причинами

такого брака могут быть недостаточный

нагрев изделий в закалочной печи или

слишком медленное перемещение изделий

из печи в ванну с охлаждающей средой.

“Недогрев” обычно выявляют по пониженным

значениям коэрцитивной силы.

и в стали после охлаждения не образуется

или образуется не во всем объеме

мартенситная структура. Причинами

такого брака могут быть недостаточный

нагрев изделий в закалочной печи или

слишком медленное перемещение изделий

из печи в ванну с охлаждающей средой.

“Недогрев” обычно выявляют по пониженным

значениям коэрцитивной силы.

Эвтектоидные и заэвтектоидные стали имеют общие закономерности изменения магнитных и электрических свойств от температуры закалки с доэвтектоидными сталями. Однако в области температур перегрева при закалке заэвтектоидные стали имеют свои особенности.

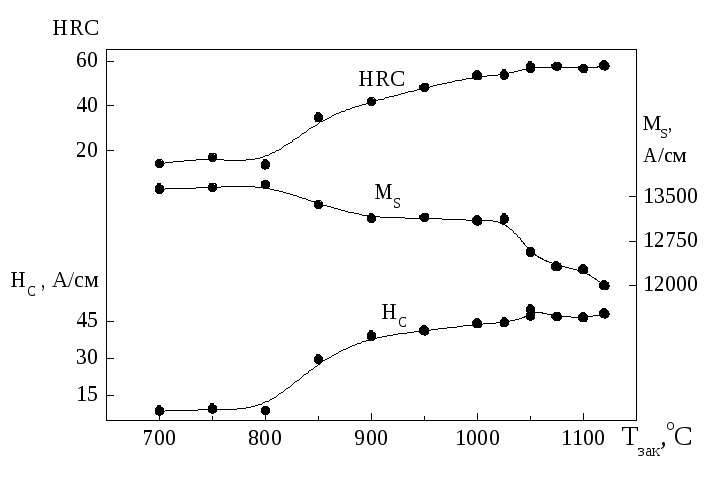

Для примера рассмотрим сталь ШХ15, имеющую около одного процента углерода (рис. 2.50).

Рис. 2.50. Зависимость твердости и магнитных свойств стали ШХ15

от температуры закалки

Рост твердости и

коэрцитивной силы в интервале температур

закалки 700 - 800 оС

обусловлен теми же причинами, что и у

доэвтектоидных сталей. Однако “перегрев”,

т.е. существенное превышение при закалке

температуры

![]() приводит к снижению коэрцитивной силы

и дополнительному снижению намагниченности

насыщения. Одновременно может наблюдаться

некоторое уменьшение твердости. Такое

изменение свойств обусловлено появлением

в структуре закаленной стали значительного

количества остаточного аустенита.

приводит к снижению коэрцитивной силы

и дополнительному снижению намагниченности

насыщения. Одновременно может наблюдаться

некоторое уменьшение твердости. Такое

изменение свойств обусловлено появлением

в структуре закаленной стали значительного

количества остаточного аустенита.

Большое содержание остаточного аустенита в стали является нежелательным, поскольку он может распадаться при комнатных температурах превращаясь в мартенсит. Плотность мартенсита меньше, чем плотность аустенита и в результате указанного превращения в металле возникают дополнительные высокие растягивающие напряжения, которые могут вызвать разрушение (растрескивание) изделий.

Таким

образом, для закаленных эвтектоидных

и заэвтектоидных сталей необходимо

выявлять как “недогрев”, так и “перегрев”

при закалке. В этом случае необходимо

использовать двухпараметровый контроль:

“недогреву” при закалке соответствуют

низкие значения коэрцитивной силы и

высокие значения намагниченности

насыщения, а “перегреву” – низкие

значения

![]() и низкие значения

и низкие значения![]() .

.

Рис. 2.51. Зависимость твердости и магнитных свойств стали 30Х13

от температуры закалки

Высоколегированные

стали,

примером которых является сталь 30Х13

(см. рис. 2.51), содержащая 0,3 % углерода и

13 % хрома, имеют свои особенности в

поведении прочностных и магнитных

свойств при вариации температуры

закалки. Повышение температуры закалки

выше

![]() вызывает продолжающийся рост твердости,

связанный с повышением степени

дисперсности (т.е. с уменьшением среднего

размера частиц) карбидов хрома, что

увеличивает число препятствий для

смещения дислокаций и упрочняет

материал. Коэрцитивная сила меняется

аналогично твердости и, как правило,

может быть использована для контроля

закалки высоколегированных сталей.

Повышенное содержание остаточного

аустенита в таких сталях может быть

обнаружено по снижению намагниченности

насыщения.

вызывает продолжающийся рост твердости,

связанный с повышением степени

дисперсности (т.е. с уменьшением среднего

размера частиц) карбидов хрома, что

увеличивает число препятствий для

смещения дислокаций и упрочняет

материал. Коэрцитивная сила меняется

аналогично твердости и, как правило,

может быть использована для контроля

закалки высоколегированных сталей.

Повышенное содержание остаточного

аустенита в таких сталях может быть

обнаружено по снижению намагниченности

насыщения.

Контроль качества отпуска. Стали различного химического состава могут иметь очень большое число особенностей в поведении прочностных и магнитных свойств при вариации температур отпуска. В научной литературе приводятся разнообразные классификации сталей по различным наборам признаков. Кроме того, ведутся работы по статистической обработке и выявлению взаимосвязей магнитных параметров контроля и химического состава закаленных и отпущенных сталей. Тем не менее, учитывая наиболее общие закономерности изменения свойств и возможности контроля качества отпуска, стали можно также разбить на три группы:

- низкоуглеродистые низколегированные стали (с содержанием углерода менее 0,3 %);

- средне и высокоуглеродистые низколегированные стали (с содержанием углерода 0,3 и более процентов);

- высоколегированные стали.

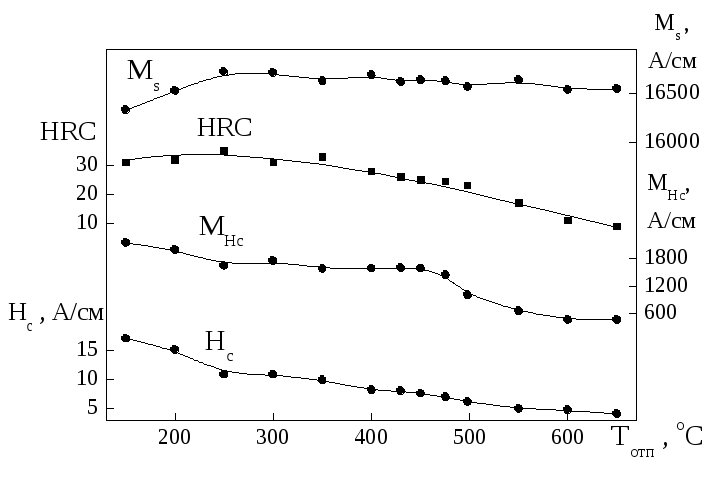

На рис. 2.52 приведены зависимости свойств низкоуглеродистой стали 09Г2 от температуры отпуска. Видно, что и твердость и коэрцитивная сила монотонно падают практически во всем диапазоне изменения температур отпуска. Наличие корреляции между этими величинами позволяет с успехом использовать коэрцитиметрические методы контроля качества отпуска низкоуглеродистых низколегированных сталей.

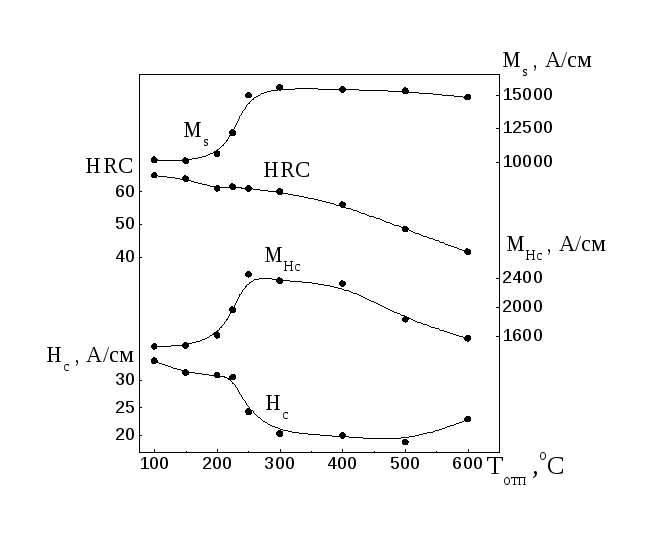

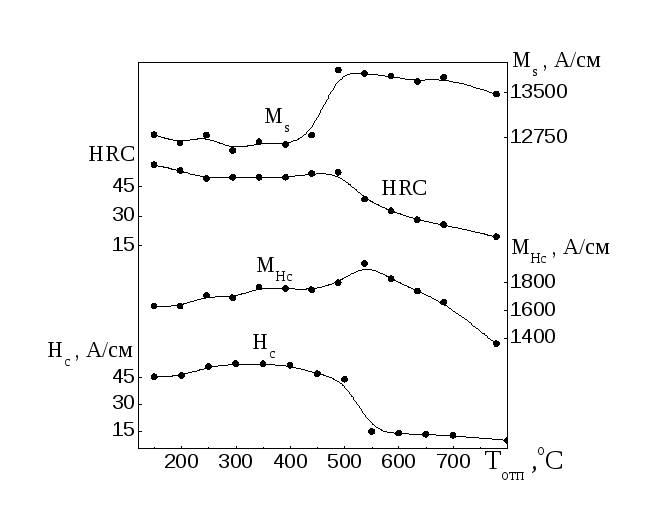

Как видно из рис.

2.53 и 2.54 для сталей с содержанием углерода

0,3 и более процентов характерно

существенное монотонное снижение

коэрцитивной силы до

![]() ~ (250-300)0С,

что делает возможным коэрцитиметрический

контроль низкотемпературного отпуска.

~ (250-300)0С,

что делает возможным коэрцитиметрический

контроль низкотемпературного отпуска.

При дальнейшем

увеличении

![]() коэрцитивная сила сталей этой группы

меняется слабо (рис. 2.53) или даже

неоднозначно (рис. 2.54). Это означает, что

контроль прочностных свойств этих

сталей после средне и

коэрцитивная сила сталей этой группы

меняется слабо (рис. 2.53) или даже

неоднозначно (рис. 2.54). Это означает, что

контроль прочностных свойств этих

сталей после средне и

Рис. 2.52. Зависимость твердости и магнитных свойств стали 09Г2

от температуры отпуска

Рис. 2.53. Зависимость твердости и магнитных свойств стали 50Г

от температуры отпуска

высокотемпературного

отпуска по коэрцитивной силе невозможен.

Использование в качестве параметра

контроля величины

![]() также невозможно из-за ее слабого

изменения и технических трудностей

измерения этой величины на реальных

изделиях.

также невозможно из-за ее слабого

изменения и технических трудностей

измерения этой величины на реальных

изделиях.

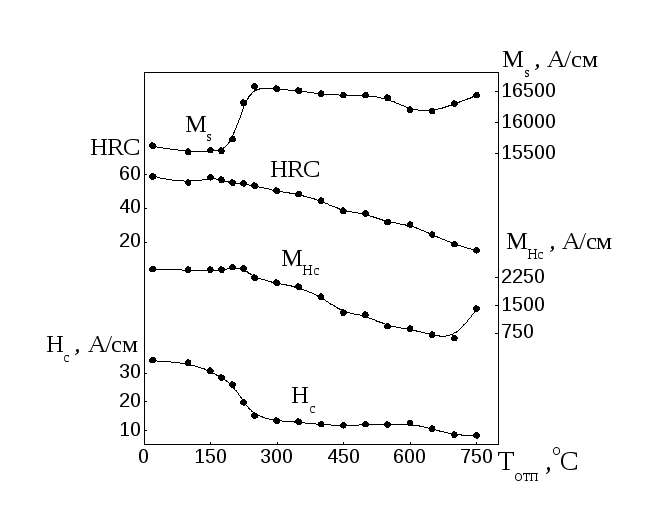

Рис. 2.54. Зависимость твердости и магнитных свойств стали ШХ15

от температуры отпуска

Рис. 2.55. Фрагмент нисходящей ветви петли гистерезиса

Исследования

последних лет показали, что достаточно

универсальными параметрами контроля

качества средне- и высокотемпературного

отпуска сталей этой группы могут

служить две схожих

по физической

природе магнитных характеристики

вещества: намагниченность материала

в поле релаксационной коэрцитивной

силы

![]() (релаксационная намагниченность) и

остаточная намагниченность, полученная

после отключения поля коэрцитивной

силы

(релаксационная намагниченность) и

остаточная намагниченность, полученная

после отключения поля коэрцитивной

силы![]() (намагниченность коэрцитивного возврата).

Рис. 2.55 поясняет приведенные определения.

(намагниченность коэрцитивного возврата).

Рис. 2.55 поясняет приведенные определения.

На

рисунках 2.53 и 2.54 приведены зависимости

более удобной для измерений намагниченности

коэрцитивного возврата

![]() от температуры отпуска. Видно, что

намагниченность коэрцитивного возврата

от температуры отпуска. Видно, что

намагниченность коэрцитивного возврата![]() монотонно уменьшается в 1,5

монотонно уменьшается в 1,5![]() 2

раза в диапазоне температур отпуска от

(250-300)0С

до (650-700) 0С

и может быть использована в качестве

параметра для косвенного определения

твердости сталей после закалки и

последующего средне или высокотемпературного

отпуска.

2

раза в диапазоне температур отпуска от

(250-300)0С

до (650-700) 0С

и может быть использована в качестве

параметра для косвенного определения

твердости сталей после закалки и

последующего средне или высокотемпературного

отпуска.

Как видно на примере

высоколегированной

стали 30Х13 (рис. 2.56) уменьшение твердости

при высоких температурах отпуска также

может быть определено по величине

намагниченности

![]() .

.

Для контроля

качества отпуска закаленных сталей во

всем диапазоне температур следует

использовать многопараметровый контроль.

Например, для сталей 50Г и ШХ15 (рис. 2.53 и

2.54) - двухпараметровый с использованием

в качестве параметров величин

![]() (контроль низкотемпературного отпуска)

и

(контроль низкотемпературного отпуска)

и![]() (средне

и высокотемпературный отпуск).

(средне

и высокотемпературный отпуск).

Рис. 2.56. Зависимость твердости и магнитных свойств стали 30Х13