- •Оглавление

- •Часть I. Физические основы электромагнитного 22

- •Часть II. Магнитный контроль 146

- •Часть III. Вихретоковый контроль 281

- •Часть I. Физические основы электромагнитного 6

- •Часть II. Магнитный контроль 96

- •Часть III. Вихретоковый контроль 213

- •От автора

- •Часть I. Физические основы электромагнитного контроля

- •1. Металлы – объекты электромагнитного контроля

- •Плоскость сдвига (с)

- •2. Электрические и магнитные поля в вакууме и веществе

- •2.1. Электрическое поле

- •2.2. Магнитное поле

- •Проводникам

- •2.3. Закон электромагнитной индукции

- •2.4. Система уравнений Максвелла

- •3. Ферромагнетизм

- •3.1. Поведение ферромагнетиков во внешних магнитных полях

- •Намагничивания

- •Коэрцитивной силы по индукции

- •И кобальта от температуры

- •3.2. Энергии ферромагнитного кристалла

- •Намагничивания вдоль кристаллографических осей.

- •3.3. Доменная структура ферромагнетиков

- •3.4. Процессы намагничивания

- •(Скачок Баркгаузена)

- •3.5. Зависимость магнитных свойств ферромагнетика от дефектов структуры

- •Рекордсмены магнитных материалов

- •3.6. Намагничивание магнетиков конечных размеров

- •3.7. Магнитные свойства тела и вещества

- •3.8. Магнитные цепи

- •(Для участка цепи) , (1.130) (для узла цепи) , (1.131)

- •Часть II. Магнитный контроль

- •4. Магнитная дефектоскопия

- •4.1. Граничные условия

- •4.2. Рассеяние магнитного потока дефектом сплошности

- •4.3. Намагничивание изделий

- •Полюсное намагничивание

- •Циркулярное намагничивание

- •Комбинированное намагничивание

- •Намагничивание переменными полями

- •Схемы размагничивания

- •4.4. Расчеты полей дефектов

- •Поля трещины

- •4.5. Mагнитопорошковая дефектоскопия

- •На высоте и

- •4.6. Индукционная дефектоскопия

- •4.7. Феррозондовый метод дефектоскопии

- •4.8. Магнитографическая дефектоскопия

- •Намагниченности ленты от поля (2)

- •4.9. Холловские и другие методы магнитной дефектоскопии

- •4.10. Магнитная толщинометрия

- •5. Магнитный структурно-фазовый анализ металлов и сплавов

- •5.1. Структурная чувствительность физико-механических свойств

- •Структурная чувствительность физико-механических свойств металлов

- •5.2. Контроль механических свойств изделий, упрочняемых холодной пластической деформацией

- •0,07 % От степени холодной пластической деформации

- •Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

- •5.3. Контроль качества термической обработки стальных изделий

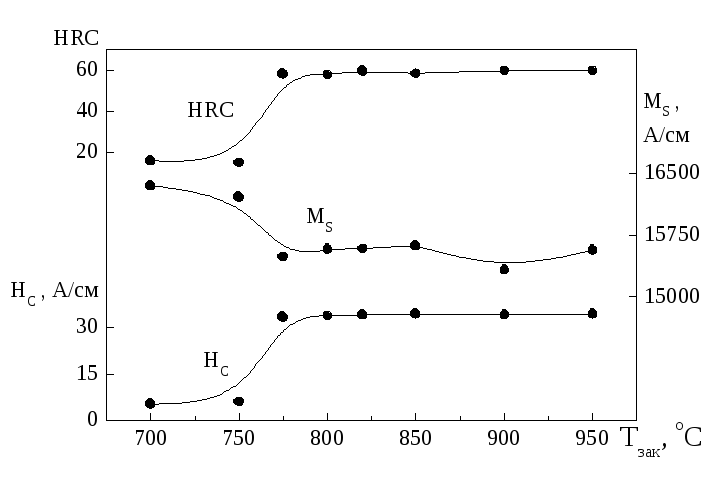

- •От температуры закалки

- •От температуры отпуска

- •5.4. Контроль качества поверхностного упрочнения стальных изделий

- •Коэрцитиметра от относительных значений глубины закаленного слоя

- •5.5. Фазовый магнитный анализ

- •5.6. Устройства магнитного контроля структуры, состава и механических свойств материалов и изделий

- •Индукции деталей с большим коэффициентом размагничивания

- •Часть III. Вихретоковый контроль

- •6. Возбуждение вихревых токов. Скин-эффект.

- •7. Вихретоковый контроль. Вихретоковые преобразователи.

- •8. Сигнал втп. Обобщенный параметр контроля.

- •Сопротивлений витка с переменным током на проводящем полупространстве

- •9. Контроль цилиндрических объектов наружным проходным втп с однородным полем. Выбор наилучших условий контроля.

- •10. Вихретоковый контроль с помощью накладных преобразователей

- •11. Способы ослабления влияния мешающих параметров

- •12. Приборы вихретокового контроля

- •Заключение

- •Список литературы

- •Дополнительная литература

Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

Низкотемпературный

отжиг (при

![]() меньше температуры рекристаллизации),

приводящей к снятию внутренних напряжений,

вызывает уменьшение коэрцитивной силы

меньше температуры рекристаллизации),

приводящей к снятию внутренних напряжений,

вызывает уменьшение коэрцитивной силы![]() и увеличению начальной

и увеличению начальной![]() и максимальной

и максимальной![]() проницаемостей. При повышении

проницаемостей. При повышении![]() до температуры рекристаллизации и выше

происходящие структурные превращения

сопровождаются резким изменением

магнитных свойств. Как правило, магнитные

свойства меняются в том же направлении,

что и при более низких температурах

отжига. По завершении рекристаллизации

интенсивность изменения магнитных

свойств падает. На рис. 2.46. представлены

характерные зависимости прочностных

и магнитных свойств холоднодеформированной

феррито-перлитной стали от температуры

последующего отжига. Быстрое охлаждение

после высокотемпературного отжига

сталей с повышенным содержанием углерода

может изменить характер зависимости

магнитных свойств от температуры отжига

и привести к росту коэрцитивной силы

до температуры рекристаллизации и выше

происходящие структурные превращения

сопровождаются резким изменением

магнитных свойств. Как правило, магнитные

свойства меняются в том же направлении,

что и при более низких температурах

отжига. По завершении рекристаллизации

интенсивность изменения магнитных

свойств падает. На рис. 2.46. представлены

характерные зависимости прочностных

и магнитных свойств холоднодеформированной

феррито-перлитной стали от температуры

последующего отжига. Быстрое охлаждение

после высокотемпературного отжига

сталей с повышенным содержанием углерода

может изменить характер зависимости

магнитных свойств от температуры отжига

и привести к росту коэрцитивной силы![]() и уменьшению проницаемостей

и уменьшению проницаемостей![]() и

и![]() .

Остаточная магнитная индукция вещества

.

Остаточная магнитная индукция вещества![]() растет при увеличении температуры

отжига.

растет при увеличении температуры

отжига.

Для неразрушающего

контроля качества отжига деформированных

феррито-перлитных сталей чаще всего

используют коэрцитивную силу

![]() .

Однако не во всех случаях это возможно.

К примеру в машиностроении используется

технология изготовления и упрочнения

изделий из малоуглеродистых сталей

путем многоступенчатой вытяжки (высадки)

с промежуточными низкотемпературными

отжигами для снятия внутренних напряжений.

Поскольку низкотемпературный отжиг

приводит к существенному уменьшению

коэрцитивной силы малоуглеродистых

сталей, в то время как прочностные

свойства не меняются или даже повышаются

благодаря деформационному старению,

то использование только величины

.

Однако не во всех случаях это возможно.

К примеру в машиностроении используется

технология изготовления и упрочнения

изделий из малоуглеродистых сталей

путем многоступенчатой вытяжки (высадки)

с промежуточными низкотемпературными

отжигами для снятия внутренних напряжений.

Поскольку низкотемпературный отжиг

приводит к существенному уменьшению

коэрцитивной силы малоуглеродистых

сталей, в то время как прочностные

свойства не меняются или даже повышаются

благодаря деформационному старению,

то использование только величины![]() для контроля прочностных свойств готовых

изделий затруднено вследствие ошибок,

вносимых неконтролируемыми колебаниями

температуры отжига.

для контроля прочностных свойств готовых

изделий затруднено вследствие ошибок,

вносимых неконтролируемыми колебаниями

температуры отжига.

В

связи с появлением в последние годы

устройств для локального измерения

магнитных свойств вещества стало

перспективным применение и других

магнитных характеристик (![]() ,

,![]() и др.), а также их сочетаний (многопараметровый

контроль).

и др.), а также их сочетаний (многопараметровый

контроль).

5.3. Контроль качества термической обработки стальных изделий

Структурные превращения при термообработке сталей. В стали (т.е. сплаве железа с углеродом с возможной добавкой других легирующих элементов) основными являются следующие три структуры:

аустенит

( A )

- твердый раствор углерода в ![]() - железе;

- железе;

мартенсит

( М )

- твердый раствор углерода в

![]() - железе;

- железе;

перлит

( П

) - эвтектоидная

смесь из одновременно образующихся

феррита и карбида

![]() .

Переход от одной структуры к другой

характеризует основные превращения

в сталях.

.

Переход от одной структуры к другой

характеризует основные превращения

в сталях.

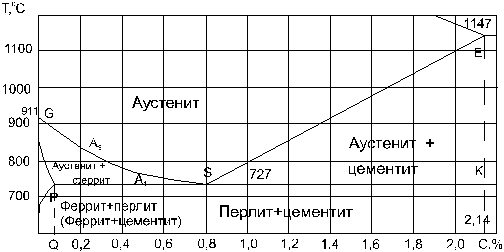

Для понимания процессов, происходящих в сталях при закалке и отпуске, необходимо рассмотреть так называемый "стальной" участок диаграммы состояний сплава железо-углерод, представленный на рис. 2.47.

Нижняя

критическая точка

![]() лежит на

линии PSK

и соответствует превращению

аустенит-перлит. Верхняя критическая

точка

лежит на

линии PSK

и соответствует превращению

аустенит-перлит. Верхняя критическая

точка

![]() лежит на линииGSE

и соответствует началу выпадения или

концу растворения феррита в

доэвтектоидных (содержание углерода

C < 0,8 %) или цементита в заэвтектоидных

(0,8 % < C < 2,14 %) сталях. Чтобы отличить

критические точки при нагреве и охлаждении

рядом с буквой

лежит на линииGSE

и соответствует началу выпадения или

концу растворения феррита в

доэвтектоидных (содержание углерода

C < 0,8 %) или цементита в заэвтектоидных

(0,8 % < C < 2,14 %) сталях. Чтобы отличить

критические точки при нагреве и охлаждении

рядом с буквой

![]() ставят буквус

или r

соответственно (например, точка

превращения аустенита в перлит при

охлаждении обозначается

ставят буквус

или r

соответственно (например, точка

превращения аустенита в перлит при

охлаждении обозначается

![]() ,

а точка превращения перлита в аустенит

при нагреве обозначается

,

а точка превращения перлита в аустенит

при нагреве обозначается![]() ).

).

Основные виды термической обработки сталей.

Отжиг

- фазовая перекристаллизация, заключающаяся

в нагреве выше

![]() с последующим медленным охлаждением.

Состояние приближается к равновесному.

Структура после отжига: перлит + феррит,

перлит или перлит + цементит.

с последующим медленным охлаждением.

Состояние приближается к равновесному.

Структура после отжига: перлит + феррит,

перлит или перлит + цементит.

Закалка

- нагрев выше

![]() с последующим быстрым охлаждением.

При медленном охлаждении аустенит

распадается на феррит + цементит. С

увеличением скорости охлаждения

превращение происходит при все более

низких температурах. Если скорость

охлаждения достаточно высока и

переохлаждение достаточно велико, то

выделения цементита и феррита не

происходит и аустенит превращается в

мартенсит. При аустенитно-мартенситном

превращении происходит только

перестройка решетки без

с последующим быстрым охлаждением.

При медленном охлаждении аустенит

распадается на феррит + цементит. С

увеличением скорости охлаждения

превращение происходит при все более

низких температурах. Если скорость

охлаждения достаточно высока и

переохлаждение достаточно велико, то

выделения цементита и феррита не

происходит и аустенит превращается в

мартенсит. При аустенитно-мартенситном

превращении происходит только

перестройка решетки без

Рис. 2.47. “Стальной” участок диаграммы состояний сплава Fe – C

изменения

концентрации реагирующих фаз. Углерод

из раствора не выделяется, а атомы

железа из решетки гранецентрированного

куба перестраиваются в о.ц.к.

решетку. Для кристаллической решетки

мартенсита характерна тетрагональность

(соотношение осей не равно единице

вследствие наличия в растворе углерода),

что обуславливает высокие внутренние

напряжения. Кристаллы мартенсита

представляют собой пластины, расположенные

параллельно или пересекающиеся под

определенными углами, поскольку

мартенсит образуется лишь по определенным

кристаллографическим направлениям в

аустените. Размер кристаллов мартенсита

тем больше, чем более однородна и

совершенна структура аустенита.

Превращение аустенита в мартенсит

происходит в определенном температурном

интервале, ограниченном точками

![]() (начало превращения) и

(начало превращения) и![]() (конец превращения). Положение точек

(конец превращения). Положение точек![]() и

и![]() не зависит от скорости охлаждения и

определяется химическим составом

аустенита. Если точка

не зависит от скорости охлаждения и

определяется химическим составом

аустенита. Если точка![]() лежит ниже нормальной температуры,

то не весь аустенит превращается в

мартенсит. Количество остаточного

аустенита зависит от химического состава

и условий закалки стали.

лежит ниже нормальной температуры,

то не весь аустенит превращается в

мартенсит. Количество остаточного

аустенита зависит от химического состава

и условий закалки стали.

Полученная в результате закалки мартенситная структура придает стали высокую твердость, хрупкость. В сравнении с отожженным состоянием существенно повышаются электросопротивление, коэрцитивная сила, снижаются магнитная проницаемость, намагниченность насыщения и остаточная индукция.

Отпуск

- нагрев закаленной стали ниже

![]() с последующим медленным или быстрым

охлаждением. Исходной является

структура закаленной стали, состоящая

из мартенсита и аустенита. При повышении

температуры отпуска до 200С

происходит так называемое первое

превращение

при отпуске. Рентгеновский анализ

показывает, что в этом диапазоне

температур уменьшается степень

тетрагональности решетки мартенсита,

то есть соотношение параметров решетки

с последующим медленным или быстрым

охлаждением. Исходной является

структура закаленной стали, состоящая

из мартенсита и аустенита. При повышении

температуры отпуска до 200С

происходит так называемое первое

превращение

при отпуске. Рентгеновский анализ

показывает, что в этом диапазоне

температур уменьшается степень

тетрагональности решетки мартенсита,

то есть соотношение параметров решетки

![]() стремится к единице, что связано с

выделением углерода из раствора. При

этом образуются тонкие (несколько

атомных слоев) пластинки карбида,

когерентно связанные с твердым раствором.

Получившаяся структура носит название

отпущенного мартенсита.Второе

превращение

при отпуске захватывает интервал

температур 200-300 С.

В этом интервале остаточный

аустенит превращается в отпущенный

мартенсит. Повышение температуры более

чем на 300 С,

приводит к полному выделению углерода

из раствора, и снятию внутренних

напряжений. Карбиды обособляются и

превращаются в цементит (Fe3C).

Сумма этих изменений характеризует

третье

превращение

при отпуске. При 400 С

третье превращение заканчивается, и

сталь состоит из феррита и цементита.

Дальнейшее повышение температуры

приводит к коагуляции частиц феррита

и цементита.

стремится к единице, что связано с

выделением углерода из раствора. При

этом образуются тонкие (несколько

атомных слоев) пластинки карбида,

когерентно связанные с твердым раствором.

Получившаяся структура носит название

отпущенного мартенсита.Второе

превращение

при отпуске захватывает интервал

температур 200-300 С.

В этом интервале остаточный

аустенит превращается в отпущенный

мартенсит. Повышение температуры более

чем на 300 С,

приводит к полному выделению углерода

из раствора, и снятию внутренних

напряжений. Карбиды обособляются и

превращаются в цементит (Fe3C).

Сумма этих изменений характеризует

третье

превращение

при отпуске. При 400 С

третье превращение заканчивается, и

сталь состоит из феррита и цементита.

Дальнейшее повышение температуры

приводит к коагуляции частиц феррита

и цементита.

Структура, механические и магнитные свойства сталей после закалки и отпуска. Изменение структуры сталей под влиянием термообработки приводит к существенному изменению их свойств.

В отожженном или

высокоотпущенном (температура отпуска

![]() >

400 C)

состояниях сталь состоит из феррита и

включений карбидов (цементита). Феррит

обладает низкой прочностью и высокой

пластичностью, цементит же при нулевом

значении удлинения и сужения имеет

высокую твердость. Более высокое

значение прочности и меньшая

пластичность сплавов с содержанием

углерода более 0,01 %, объясняются

упрочняющим действием карбидных

частиц. При малом количестве

цементитных включений пластическая

деформация развивается относительно

беспрепятственно, и материал

характеризуется невысокой твердостью.

Если таких частиц будет больше, например

если при термообработке измельчаются

частицы цементита, то вокруг этих частиц

образуются искажения кристаллической

решетки, что препятствует движению

дислокаций, и сталь упрочняется.

Наоборот, в результате укрупнения частиц

освободятся некоторые объемы феррита

для движения дислокаций, и способность

стали к пластической деформации

увеличивается. Количество карбидных

частиц постоянного размера зависит от

содержания углерода в стали, поэтому с

увеличением содержания углерода

повышаются значения прочности и

понижаются значения пластичности как

для отожженного, так и высокоотпущенного

состояний. При данном же содержании

углерода число карбидных частиц, а,

следовательно, и площадь поверхности

раздела фаз будут возрастать при

измельчении карбидов. Более высокая

дисперсность карбидной фазы объясняет

более высокую прочность закаленной и

отпущенной стали по сравнению с

отожженной. Повышение

>

400 C)

состояниях сталь состоит из феррита и

включений карбидов (цементита). Феррит

обладает низкой прочностью и высокой

пластичностью, цементит же при нулевом

значении удлинения и сужения имеет

высокую твердость. Более высокое

значение прочности и меньшая

пластичность сплавов с содержанием

углерода более 0,01 %, объясняются

упрочняющим действием карбидных

частиц. При малом количестве

цементитных включений пластическая

деформация развивается относительно

беспрепятственно, и материал

характеризуется невысокой твердостью.

Если таких частиц будет больше, например

если при термообработке измельчаются

частицы цементита, то вокруг этих частиц

образуются искажения кристаллической

решетки, что препятствует движению

дислокаций, и сталь упрочняется.

Наоборот, в результате укрупнения частиц

освободятся некоторые объемы феррита

для движения дислокаций, и способность

стали к пластической деформации

увеличивается. Количество карбидных

частиц постоянного размера зависит от

содержания углерода в стали, поэтому с

увеличением содержания углерода

повышаются значения прочности и

понижаются значения пластичности как

для отожженного, так и высокоотпущенного

состояний. При данном же содержании

углерода число карбидных частиц, а,

следовательно, и площадь поверхности

раздела фаз будут возрастать при

измельчении карбидов. Более высокая

дисперсность карбидной фазы объясняет

более высокую прочность закаленной и

отпущенной стали по сравнению с

отожженной. Повышение

![]() ,

приводящее к укрупнению цементитных

частиц, снижает прочность.

,

приводящее к укрупнению цементитных

частиц, снижает прочность.

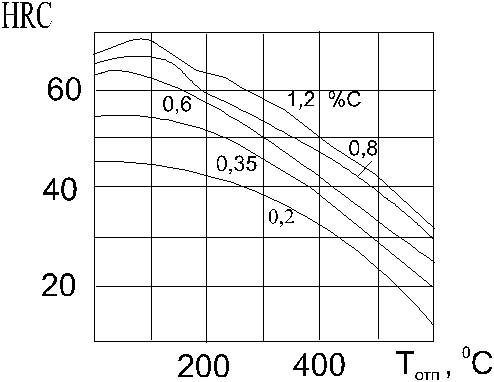

Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена и образование сдвигов в мартенсите почти невозможно. Чем больше углерода в стали, тем больше искаженность тетрагональной решетки мартенсита и больше его твердость. Изложенные представления иллюстрируются представленными на рис. 2.48 экспериментальными зависимостями твердости закаленных сталей с различным содержанием углерода от температуры отпуска.

Рис. 2.48. Зависимость твердости закаленных углеродистых сталей с различным содержанием углерода от температуры отпуска

Особенности

структуры оказывают большое влияние

не только на механические, но и на

другие физические, в том числе

магнитные, свойства. Рассмотрим это на

примере коэрцитивной силы

![]() .

.

Влияние размера частиц. Монокристалл чрезвычайно чистого железа обладает коэрцитивной силой ~ 1 А/м. Тот же самый материал в виде порошка с размером частиц ~ 200 А может иметь коэрцитивную силу 8 .104 А/м и более. Таким образом, коэрцитивная сила может быть сильно увеличена путем уменьшения размера частиц материала. Структурно нечувствительные свойства от изменения размеров частиц не зависят.

Влияние величины зерна. Измельчение зерна однородного металла приводит к повышению коэрцитивной силы, а также к увеличению твердости и временного сопротивления разрушению. Эмпирически эта зависимость выражается следующей формулой:

![]() ,

(2.99)

,

(2.99)

где

![]() -

диаметр зерна,A

и B

- константы, причем для чистого железа

A

= 0,0022 (А), B

= 0 (А/см); для электролитического

железа: A

= 0,004 (А), B

= 0,32 (А/см). Очевидно, величина B

обусловлена

наличием примесей.

-

диаметр зерна,A

и B

- константы, причем для чистого железа

A

= 0,0022 (А), B

= 0 (А/см); для электролитического

железа: A

= 0,004 (А), B

= 0,32 (А/см). Очевидно, величина B

обусловлена

наличием примесей.

Влияние дисперсной

фазы внутри зерна.

Из опытов известно, что

![]() резко возрастает при выделении

немагнитной фазы в мелкодисперсной

форме. Примером такого влияния является

выделение карбидов, нитридов и оксидов

в сталях.

резко возрастает при выделении

немагнитной фазы в мелкодисперсной

форме. Примером такого влияния является

выделение карбидов, нитридов и оксидов

в сталях.

Если в ферромагнетике имеются мелкие включения пара- или диамагнитной фазы, то они препятствуют движению междоменных границ и затрудняют намагничивание (см. п. 3.5). При этом уменьшается проницаемость и растет коэрцитивная сила.

Для коэрцитивной силы имеется следующее оценочное выражение:

![]() ,

(2.100)

,

(2.100)

где

![]() -

намагниченность насыщения;

-

намагниченность насыщения;

![]() - объемная

доля включений;

- объемная

доля включений;

![]() - толщина границы между доменами;

- толщина границы между доменами;![]() - диаметр включения.

- диаметр включения.

Из формулы (2.100)

следует, что коэрцитивная сила зависит

как от общего относительного объема

включений, так и от степени их

дисперсности. Причем, при

![]() коэрцитивная сила увеличивается вместе

с растущим диаметром включения. В случае

коэрцитивная сила увеличивается вместе

с растущим диаметром включения. В случае![]() величина

величина![]() падает. Остается ожидать, что

падает. Остается ожидать, что![]() вблизи

вблизи![]() имеет максимум. Действительно,

экспериментально найденная зависимость

коэрцитивной силы от размера

имеет максимум. Действительно,

экспериментально найденная зависимость

коэрцитивной силы от размера![]() выделяющихся частиц цементита проходит

через максимум. Величина

выделяющихся частиц цементита проходит

через максимум. Величина![]() ,

соответствующая максимуму, приблизительно

равна толщине доменной границы. Если

,

соответствующая максимуму, приблизительно

равна толщине доменной границы. Если![]() не меняется, то прирост коэрцитивной

силы должен определяться объемом

включений, то есть величиной

не меняется, то прирост коэрцитивной

силы должен определяться объемом

включений, то есть величиной![]() .

.

Контроль качества закалки. По характеру зависимости магнитных свойств от температуры закалки можно выделить три группы сталей:

доэвтектоидные низколегированные стали;

эвтектоидные и заэвтектоидные низколегированные стали;

высоколегированные стали.

Рис. 2.49. Зависимость твердости и магнитных свойств стали 50Г