- •Оглавление

- •Часть I. Физические основы электромагнитного 22

- •Часть II. Магнитный контроль 146

- •Часть III. Вихретоковый контроль 281

- •Часть I. Физические основы электромагнитного 6

- •Часть II. Магнитный контроль 96

- •Часть III. Вихретоковый контроль 213

- •От автора

- •Часть I. Физические основы электромагнитного контроля

- •1. Металлы – объекты электромагнитного контроля

- •Плоскость сдвига (с)

- •2. Электрические и магнитные поля в вакууме и веществе

- •2.1. Электрическое поле

- •2.2. Магнитное поле

- •Проводникам

- •2.3. Закон электромагнитной индукции

- •2.4. Система уравнений Максвелла

- •3. Ферромагнетизм

- •3.1. Поведение ферромагнетиков во внешних магнитных полях

- •Намагничивания

- •Коэрцитивной силы по индукции

- •И кобальта от температуры

- •3.2. Энергии ферромагнитного кристалла

- •Намагничивания вдоль кристаллографических осей.

- •3.3. Доменная структура ферромагнетиков

- •3.4. Процессы намагничивания

- •(Скачок Баркгаузена)

- •3.5. Зависимость магнитных свойств ферромагнетика от дефектов структуры

- •Рекордсмены магнитных материалов

- •3.6. Намагничивание магнетиков конечных размеров

- •3.7. Магнитные свойства тела и вещества

- •3.8. Магнитные цепи

- •(Для участка цепи) , (1.130) (для узла цепи) , (1.131)

- •Часть II. Магнитный контроль

- •4. Магнитная дефектоскопия

- •4.1. Граничные условия

- •4.2. Рассеяние магнитного потока дефектом сплошности

- •4.3. Намагничивание изделий

- •Полюсное намагничивание

- •Циркулярное намагничивание

- •Комбинированное намагничивание

- •Намагничивание переменными полями

- •Схемы размагничивания

- •4.4. Расчеты полей дефектов

- •Поля трещины

- •4.5. Mагнитопорошковая дефектоскопия

- •На высоте и

- •4.6. Индукционная дефектоскопия

- •4.7. Феррозондовый метод дефектоскопии

- •4.8. Магнитографическая дефектоскопия

- •Намагниченности ленты от поля (2)

- •4.9. Холловские и другие методы магнитной дефектоскопии

- •4.10. Магнитная толщинометрия

- •5. Магнитный структурно-фазовый анализ металлов и сплавов

- •5.1. Структурная чувствительность физико-механических свойств

- •Структурная чувствительность физико-механических свойств металлов

- •5.2. Контроль механических свойств изделий, упрочняемых холодной пластической деформацией

- •0,07 % От степени холодной пластической деформации

- •Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

- •5.3. Контроль качества термической обработки стальных изделий

- •От температуры закалки

- •От температуры отпуска

- •5.4. Контроль качества поверхностного упрочнения стальных изделий

- •Коэрцитиметра от относительных значений глубины закаленного слоя

- •5.5. Фазовый магнитный анализ

- •5.6. Устройства магнитного контроля структуры, состава и механических свойств материалов и изделий

- •Индукции деталей с большим коэффициентом размагничивания

- •Часть III. Вихретоковый контроль

- •6. Возбуждение вихревых токов. Скин-эффект.

- •7. Вихретоковый контроль. Вихретоковые преобразователи.

- •8. Сигнал втп. Обобщенный параметр контроля.

- •Сопротивлений витка с переменным током на проводящем полупространстве

- •9. Контроль цилиндрических объектов наружным проходным втп с однородным полем. Выбор наилучших условий контроля.

- •10. Вихретоковый контроль с помощью накладных преобразователей

- •11. Способы ослабления влияния мешающих параметров

- •12. Приборы вихретокового контроля

- •Заключение

- •Список литературы

- •Дополнительная литература

4.8. Магнитографическая дефектоскопия

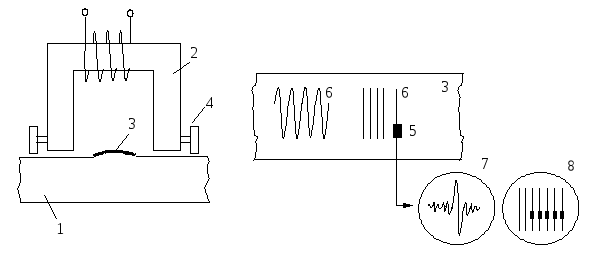

Процесс магнитографического контроля состоит из двух операций: записи полей рассеяния над объектом контроля на магнитную ленту (рис. 2.33а) и считывания магнитного отпечатка с ленты (рис. 2.33б). При записи лента 3 укладывается на объект контроля 1 (прижимается к его поверхности). Намагничивание осуществляется электромагнитом 2. Считывание производится в специальном аппарате (он и называется магнитографическим дефектоскопом), который снабжен вращающимся барабаном с закреплённым в нём преобразователем. Лента протягивается вплотную к барабану - происходит построчное сканирование. Для считывания в качестве преобразователей используют малогабаритные измерители магнитного поля (феррозонд, датчик Холла, магнитная головка и т.д.).

Для записи обычно используют двухслойные ленты, которые состоят из немагнитной основы (ацетилцеллюлозы, полихлорвинила, лавсана) и магнитоактивного слоя - магнитного порошка, взвешенного в лаке, обеспечивающем хорошую адгезию с основой. Для изготовления рабочего слоя используют гаммаокислы железа (g-Fe2O3), железокобальтовый феррит (СоFe2O3)4, двуокись хрома CrO2. В однослойных лентах магнитный порошок вводится непосредственно в основу, однако у таких лент магнитные свойства хуже, чем у двухслойных.

Известно применение для магнитографии гибких дисков и валиков (на основе эластичных материалов: резины, пластмассы и т.д.), металлических лент, содержащих два рабочих слоя с различной коэрцитивной силой (это позволяет работать и в средних и в больших намагничивающих полях), а также других магнитных носителей.

а б

Рис. 2.33. Процесс магнитографической дефектоскопии:

а - запись; б - воспроизведение. 1 - объект контроля, 2 - электромагнит,

3 - лента, 4 - ролики, 5 - преобразователь, 6 - траектория сканирования,

7, 8 - видеоконтрольные устройства.

Преимущества магнитографии:

- лента легко деформируется, поэтому можно контролировать сложные конфигурации изделий, например сварные швы с валиком (на рис. 2.33 изображено изделие с валиком);

- процессы записи и считывания разнесены в пространстве и времени, поэтому запись можно осуществлять в сложных условиях (например, под водой), а считывание, требующее участия электронных приборов, - в нормальных условиях;

- лента является документом.

Вместе с тем, есть один специфический недостаток - лента, как промежуточный носитель информации, является существенно нелинейным звеном. Вследствие этого необходимо определить степень соответствия записанного поля (поля отпечатка) исходному полю дефекта.

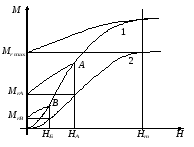

Рис. 2.34. Кривая намагничивания (1) и зависимость остаточной

Намагниченности ленты от поля (2)

Важнейшей

характеристикой ленты является

зависимость остаточной намагниченности

от поля

.

На рис. 2.34 кривой 1 показана кривая

намагничивания некоторой ленты. Если

довести ленту до насыщения полем

.

На рис. 2.34 кривой 1 показана кривая

намагничивания некоторой ленты. Если

довести ленту до насыщения полем![]() ,

а затем его отключить, то лента будет

иметь максимальную остаточную

намагниченность

,

а затем его отключить, то лента будет

иметь максимальную остаточную

намагниченность![]() ,

но если лента намагничена полем

,

но если лента намагничена полем![]() или полем

или полем![]() ,

то соответственно остаточная

намагниченность будет иметь величину

,

то соответственно остаточная

намагниченность будет иметь величину![]() и

и![]() .

Кривая 2 на рис. 2.34 показывает зависимость

.

Кривая 2 на рис. 2.34 показывает зависимость![]() .

.

Теперь обратимся

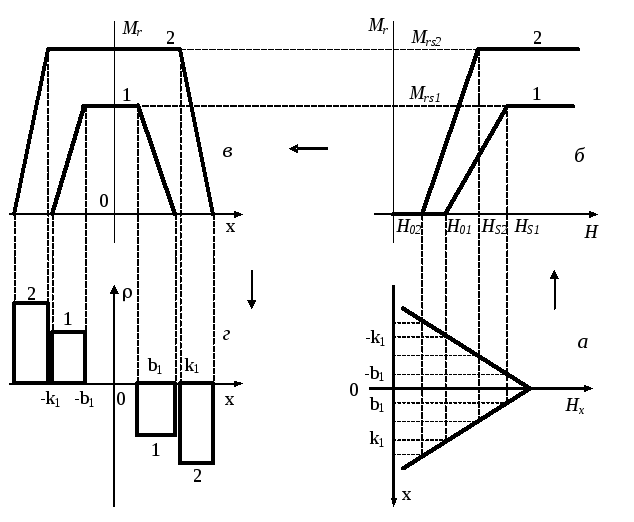

к рис. 2.35. Он состоит из четырёх частей.

Справа внизу изображено поле дефекта

в очень упрощённом виде - в виде

треугольника в координатах

![]() .

Справа вверху (рис. 2.35б)

- также в упрощённой аппроксимации -

кривые

.

Справа вверху (рис. 2.35б)

- также в упрощённой аппроксимации -

кривые

![]() для двух разных лент 1 и 2.

для двух разных лент 1 и 2.

Проанализируем

запись на ленту 1. Несмотря на то, что

поле дефекта до

![]() существует,

это не оставит отпечатка на ленте,

поскольку при

существует,

это не оставит отпечатка на ленте,

поскольку при

![]() остаточная намагниченность ленты равна

нулю (рис. 2.35б).

остаточная намагниченность ленты равна

нулю (рис. 2.35б).

Рис. 2.35. Запись поля дефекта (а) на ленты с характеристиками 1 и 2 (б),

остаточная намагниченность (в) и поляризация (г) лент

Несмотря

на то, что поле дефекта меняется по

величине, при

![]() остаточная намагниченность

остаточная намагниченность![]() меняться не будет, т.к. при

меняться не будет, т.к. при![]() из рис. 2.35б

следует

из рис. 2.35б

следует

![]() =

=![]() .

Заметим, что

.

Заметим, что![]() соответствует полю дефекта при некоторой

координате

соответствует полю дефекта при некоторой

координате![]() ,

а поле

,

а поле![]() соответствует координате

соответствует координате![]() .

Таким образом, остаточная намагниченность

на ленте будет меняться при измененииx

в пределах

.

Таким образом, остаточная намагниченность

на ленте будет меняться при измененииx

в пределах

![]() ,

а также при

,

а также при![]() .

На участке

.

На участке![]() будет иметь место равенство

будет иметь место равенство![]() .

Это изображено на рис. 2.35в.

.

Это изображено на рис. 2.35в.

Там, где меняется

![]() ,

образуются полюса (или заряды). Величина

зарядов

,

образуются полюса (или заряды). Величина

зарядов .

Они показаны на рис. 2.35г.

В принципе можно рассчитать то поле,

которое они создают в окружающем

пространстве. Но прежде отметим одно

важное обстоятельство: проведя те же

построения для ленты 2, мы получим другую

систему зарядов, отличающуюся и по

величине, и по расположению, а соответственно

и другое поле отпечатка. Кроме того,

поскольку заряды теперь расположены

вдоль ленты (а у дефекта - по вертикальным

граням), то поле отпечатка обоих лент

будет отличаться и по топографии, и по

величине от записанного поля.

.

Они показаны на рис. 2.35г.

В принципе можно рассчитать то поле,

которое они создают в окружающем

пространстве. Но прежде отметим одно

важное обстоятельство: проведя те же

построения для ленты 2, мы получим другую

систему зарядов, отличающуюся и по

величине, и по расположению, а соответственно

и другое поле отпечатка. Кроме того,

поскольку заряды теперь расположены

вдоль ленты (а у дефекта - по вертикальным

граням), то поле отпечатка обоих лент

будет отличаться и по топографии, и по

величине от записанного поля.

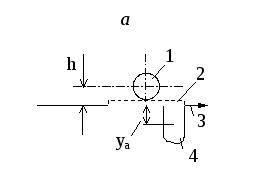

На рис. 2.36 показаны экспериментальные данные по записи поля провода с током, топография которого хорошо известна, на ленту МК-2. Эти данные достаточно рельефно характеризуют отличия исходного поля от поля отпечатка, причём здесь не столько принципиально отличие по величине полей, сколько по топографии.

Таким образом, на величину и топографию поля отпечатка влияют:

-

крутизна характеристики ленты

![]() ;

;

-

величина

![]() ленты;

ленты;

Рис. 2.36. Топография исходного (а) и отображённого лентой МК-2 (б) полей:

1 - провод, 2 - прокладка, 3 - лента, 4 – феррозонд,

высота

провода над лентой h

= 6 мм; ток 425 А;

![]() =

1,3 мм.

=

1,3 мм.

-

величина участка

![]() ;

;

-

величина

![]() ;

;

-

локализация поля дефекта: на одной и

той же ленте равное по величине, но более

"узкое" поле (т.е. имеющее больший

градиент

![]() )

создаёт большее поле отпечатка.

)

создаёт большее поле отпечатка.

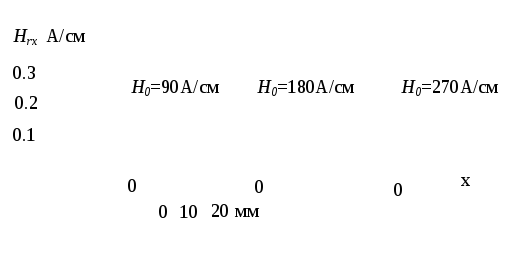

На

результаты магнитографии также оказывает

влияние значение намагничивающего

поля. На рис. 2.37 показано экспериментально

определенное поле отпечатка наружной

щели шириной 0,25 и глубиной 2 мм при

различных значениях

![]() .

Здесь при

.

Здесь при![]() ,

равном 180 и 270 А/см, поле дефекта

превышает поле насыщения ленты

,

равном 180 и 270 А/см, поле дефекта

превышает поле насыщения ленты![]() .

Зависимость поля дефекта от намагничивающего

поля имеет вид кривой с насыщением.

Видно, что топография поля отпечатка

.

Зависимость поля дефекта от намагничивающего

поля имеет вид кривой с насыщением.

Видно, что топография поля отпечатка![]() существенно меняется при изменении

намагничивающего поля.

существенно меняется при изменении

намагничивающего поля.

Рис.

2.37. Запись поля щели глубиной 2 мм и

шириной 0,25 мм

при

различных значениях поля

![]() (лента МК-2)

(лента МК-2)

Приведенные данные показывают необходимость правильного выбора лент и режимов контроля. Ещё более внимательного подхода требует контроль сварных швов с валиком усиления, поскольку валик усиления создаёт поле, противоположное полю дефекта.