- •Оглавление

- •Часть I. Физические основы электромагнитного 22

- •Часть II. Магнитный контроль 146

- •Часть III. Вихретоковый контроль 281

- •Часть I. Физические основы электромагнитного 6

- •Часть II. Магнитный контроль 96

- •Часть III. Вихретоковый контроль 213

- •От автора

- •Часть I. Физические основы электромагнитного контроля

- •1. Металлы – объекты электромагнитного контроля

- •Плоскость сдвига (с)

- •2. Электрические и магнитные поля в вакууме и веществе

- •2.1. Электрическое поле

- •2.2. Магнитное поле

- •Проводникам

- •2.3. Закон электромагнитной индукции

- •2.4. Система уравнений Максвелла

- •3. Ферромагнетизм

- •3.1. Поведение ферромагнетиков во внешних магнитных полях

- •Намагничивания

- •Коэрцитивной силы по индукции

- •И кобальта от температуры

- •3.2. Энергии ферромагнитного кристалла

- •Намагничивания вдоль кристаллографических осей.

- •3.3. Доменная структура ферромагнетиков

- •3.4. Процессы намагничивания

- •(Скачок Баркгаузена)

- •3.5. Зависимость магнитных свойств ферромагнетика от дефектов структуры

- •Рекордсмены магнитных материалов

- •3.6. Намагничивание магнетиков конечных размеров

- •3.7. Магнитные свойства тела и вещества

- •3.8. Магнитные цепи

- •(Для участка цепи) , (1.130) (для узла цепи) , (1.131)

- •Часть II. Магнитный контроль

- •4. Магнитная дефектоскопия

- •4.1. Граничные условия

- •4.2. Рассеяние магнитного потока дефектом сплошности

- •4.3. Намагничивание изделий

- •Полюсное намагничивание

- •Циркулярное намагничивание

- •Комбинированное намагничивание

- •Намагничивание переменными полями

- •Схемы размагничивания

- •4.4. Расчеты полей дефектов

- •Поля трещины

- •4.5. Mагнитопорошковая дефектоскопия

- •На высоте и

- •4.6. Индукционная дефектоскопия

- •4.7. Феррозондовый метод дефектоскопии

- •4.8. Магнитографическая дефектоскопия

- •Намагниченности ленты от поля (2)

- •4.9. Холловские и другие методы магнитной дефектоскопии

- •4.10. Магнитная толщинометрия

- •5. Магнитный структурно-фазовый анализ металлов и сплавов

- •5.1. Структурная чувствительность физико-механических свойств

- •Структурная чувствительность физико-механических свойств металлов

- •5.2. Контроль механических свойств изделий, упрочняемых холодной пластической деформацией

- •0,07 % От степени холодной пластической деформации

- •Деформированной феррито-перлитной стали с содержанием углерода 0,08 % от температуры отжига

- •5.3. Контроль качества термической обработки стальных изделий

- •От температуры закалки

- •От температуры отпуска

- •5.4. Контроль качества поверхностного упрочнения стальных изделий

- •Коэрцитиметра от относительных значений глубины закаленного слоя

- •5.5. Фазовый магнитный анализ

- •5.6. Устройства магнитного контроля структуры, состава и механических свойств материалов и изделий

- •Индукции деталей с большим коэффициентом размагничивания

- •Часть III. Вихретоковый контроль

- •6. Возбуждение вихревых токов. Скин-эффект.

- •7. Вихретоковый контроль. Вихретоковые преобразователи.

- •8. Сигнал втп. Обобщенный параметр контроля.

- •Сопротивлений витка с переменным током на проводящем полупространстве

- •9. Контроль цилиндрических объектов наружным проходным втп с однородным полем. Выбор наилучших условий контроля.

- •10. Вихретоковый контроль с помощью накладных преобразователей

- •11. Способы ослабления влияния мешающих параметров

- •12. Приборы вихретокового контроля

- •Заключение

- •Список литературы

- •Дополнительная литература

0,07 % От степени холодной пластической деформации

содержанием

углерода менее 0,3 % контроль по величине

![]() дает вполне удовлетворительные

результаты. Однако для сталей с повышенным

(более 0,3 %) содержанием углерода при

увеличении степени деформации более

(10-15) % рост коэрцитивной силы резко

замедляется, что затрудняет использование

её для контроля прочностных свойств.

Другие магнитные характеристики пока

не нашли широкого применения для контроля

либо из-за неоднозначной связи со

степенью деформации (или с механическими

свойствами), либо из-за сложности их

экспериментального определения.

дает вполне удовлетворительные

результаты. Однако для сталей с повышенным

(более 0,3 %) содержанием углерода при

увеличении степени деформации более

(10-15) % рост коэрцитивной силы резко

замедляется, что затрудняет использование

её для контроля прочностных свойств.

Другие магнитные характеристики пока

не нашли широкого применения для контроля

либо из-за неоднозначной связи со

степенью деформации (или с механическими

свойствами), либо из-за сложности их

экспериментального определения.

Влияние нагрева на строение и свойства деформированного металла. Пластическая деформация приводит металл в структурно неустойчивое состояние. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние.

К самопроизвольным процессам, которые приводят пластически деформированный металл к более устойчивому состоянию, относятся снятие искажения кристаллической решетки и другие внутризеренные процессы и рост зерен. Первое не требует высокой температуры, так как при этом происходит незначительное перемещение атомов.

Происходящие при отжиге процессы перераспределения и уменьшения концентрации структурных несовершенств в порядке повышения температуры делятся на следующие стадии: возврат, полигонизация, рекристаллизация (первичная; собирательная или вторичная).

Уже небольшой нагрев (для железа 300 – 400 оС) снимает искажения решетки (как результат многочисленных субмикропроцессов – уменьшение плотности дислокаций в результате их взаимного уничтожения, так называемая аннигиляция, слияние блоков, уменьшение внутренних напряжений, уменьшение количества вакансий и т.д.). Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом или отдыхом. В результате твердость и прочность несколько понижаются (на 20 – 30 % по сравнению с исходными), а пластичность возрастает.

Наряду с отдыхом

(возвратом) может происходить еще так

называемый процесс полигонизации,

заключающийся в том, что беспорядочно

расположенные внутри зерна дислокации

собираются, образуя сетку и создавая

ячеистую структуру, которая может быть

устойчивой и может затруднить процессы,

развивающиеся при более высокой

температуре. Рекристаллизация,

т.е. образование новых зерен, протекает

при более высоких температурах, чем

возврат и полигонизация, может начаться

с заметной скоростью после нагрева выше

определенной температуры. Сопоставление

температур рекристаллизации различных

металлов показывает, что между минимальной

температурой рекристаллизации и

температурой плавления существует

простая зависимость

![]()

(![]() - абсолютная температура рекристаллизации;

- абсолютная температура рекристаллизации;![]() – коэффициент,

зависящий от чистоты металла). Температура

рекристаллизации сплавов, как правило,

выше температуры рекристаллизации

чистых металлов и в некоторых случаях

достигает 0,8

– коэффициент,

зависящий от чистоты металла). Температура

рекристаллизации сплавов, как правило,

выше температуры рекристаллизации

чистых металлов и в некоторых случаях

достигает 0,8![]() .

.

После того как рекристаллизация (I стадия) завершена, строение металла и его свойства становятся прежними, т.е. которые он имел до деформации. Схема процессов, происходящих при нагреве наклепанного металла, представлена на рис. 2.44. Обработка давлением (пластическая деформация) ниже температуры рекристаллизации вызывает наклеп и называется холодной обработкой.

Рис. 2.44. Схема изменения строения деформированного металла при нагреве

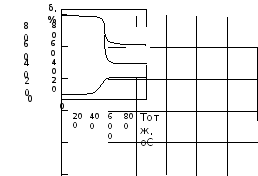

В соответствии с

описанными выше процессами изменения

строения наклепанного металла при его

нагреве следует ожидать и соответствующего

изменения свойств. По мере повышения

температуры твердость сначала слегка

снижается вследствие явлений возврата.

После отжига при температуре, несколько

превышающей температуру

рекристаллизации, твердость резко

падает и достигает исходного значения

(значения твердости до наклепа). Эта

температура и есть минимальная температура

рекристаллизации, или порог

рекристаллизации

(рис. 2.45). Аналогично изменению твердости

изменяются и другие показатели прочности

(предел прочности, предел текучести).

На рис. 2.45 показаны также изменения

пластичности (![]() ).

).

Рис. 2.45. Изменение механических свойств холоднодеформированного железа в зависимости от температуры отжига

При возврате происходит перераспределение и уменьшение концентрации точечных дефектов путем аннигиляции и стока к дислокациям и границам зерен, а также перераспределение дислокаций. На начальных стадиях возврата частично восстанавливается плотность металла. Механические свойства остаются практически неизменными. Возврат, связанный с перераспределением и аннигиляцией дислокаций, приводит к изменению механических свойств. Если деформация была ограничена стадией легкого скольжения, то при возврате механические свойства восстанавливаются практически полностью. Возврат, связанный с перераспределением дислокаций и образованием более устойчивых дислокационных конфигураций, может привести к повышению твердости и сопротивления малым пластическим деформациям. В сталях этот эффект существенно усиливается закреплением дислокаций примесями (деформационное старение).

Полигонизация приводит к уменьшению плотности дислокаций и образованию субзерен, окруженных магоугловыми границами, и укрупнению субзерен путем миграции субграниц или коалесценции группы соседних субзерен.

Отжиг

сталей при температурах меньше температуры

рекристаллизации несколько снижает

временное сопротивление разрыву

![]() ,

предел текучести

,

предел текучести![]() ,

твердость и повышает пластичность.

Однако, в ряде случаев, нагрев после

холодной пластической деформации

увеличивает твердость и прочность

благодаря деформационному старению.

,

твердость и повышает пластичность.

Однако, в ряде случаев, нагрев после

холодной пластической деформации

увеличивает твердость и прочность

благодаря деформационному старению.

При рекристаллизации образуются новые, в основном свободные от напряжений и имеющие гораздо меньшую твердость зерна, которые растут за счет деформированной матрицы и отделены от нее границами с большими углами разориентировки. После окончания первичной рекристаллизации (после исчезновения деформированной матрицы) дальнейший нагрев вызывает рост зерен, попавших в "привилегированные" условия, за счет исчезновения других зерен (вторичная рекристаллизация). Возможно равномерное подрастание образовавшихся в результате первичной рекристаллизации зерен (собирательная рекристаллизация).

Изменение структуры деформированных сталей при рекристаллизации сопровождается восстановлением механических свойств до значений, которыми стали обладали перед пластической деформацией. Чаще в результате рекристаллизации можно получить структуру и свойства, существенно отличающиеся от исходных. Это связано с разной степенью влияния различного типа дефектов на то или иное свойство и с различной подвижностью этих дефектов. Рекристаллизация сопровождается не только изменением степени структурного совершенства зерен, их размеров и формы, но и изменением их кристаллографической ориентировки, т.е. текстуры, и, следовательно, изменением анизотропии свойств. Текстура рекристаллизации может быть идентична текстуре деформации или закономерно от нее отличаться.

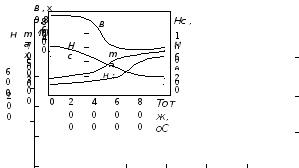

Рис. 2.46 Зависимость прочностных и магнитных свойств холодно-