Материаловедение

.pdf

6.3. Условия выращивания и дефектность монокристаллов |

241 |

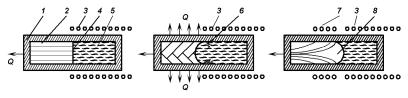

Рис. 6.8. Влияние формы фронта кристаллизации на структуру твердой фазы, образующейся при кристаллизации расплава без затравки: а — плоский; б — вогнутый в кристалл фронт; в — выпуклый в расплав фронт кристаллизации (1 — контейнер; 2 — твердая фаза; 3 — нагреватель; 4 — фронт кристаллизации; 5 — расплав; 6 — случайные кристаллические зародыши; 7 — дополнительный нагреватель; 8 — благоприятно ориентированный кристалл; Q — тепло, выделяющееся на фронте кристаллизации).

2)Иметь в виду, что вероятность образования случайных зародышей зависит от градиента температуры в расплаве W exp(−B/∆T) и умень-

шается с уменьшением скорости кристаллизации, то есть, например, при слоисто-спиральном механизме роста растущей грани V (∆T)2), поэтому уменьшение скорости кристаллизации способствует уменьшению вероятности образования центров новой фазы.

3)Использовать тигли специальной формы, сделанные из несмачиваемого расплавом материала с коэффициентом термического расширения близким к коэффициенту термического расширения кристалла. Это позволит уменьшить вероятность образования случайных зародышей на стенках тигля.

Поскольку при беззатравочном росте, даже при соблюдении всех перечисленных выше требований, обычно получаются крупноблочные поликристаллы, то в основном стараются выращивать монокристаллы с применением затравок. В этом последнем случае источниками дислокаций могут быть дислокации затравочного кристалла, термические напряжения в кристалле, примеси.

Влияние качества затравки на структурное совершенство выращиваемого кристалла и требования, предъявляемые к затравке, рассматривались при описании метода Чохральского (см. выше). Было выяснено, что этой проблеме необходимо уделять большое внимание.

Теперь рассмотрим вопрос о влиянии термических напряжений на появление дислокаций при росте кристалла. Известно, что термические напряжения могут вызвать пластическую деформацию в кристалле. Действительно, большие разности температур на малых расстояниях вызывают значительные механические напряжения благодаря различному

242 Глава 6. Выращивание объемных кристаллов полупроводников

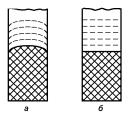

Рис. 6.9. Изотермические поверхности в растущем кристалле при вогнутом в кристалл (а) и плоском (б) фронте кристаллизации.

температурному сжатию отдельных участков кристалла. Если при этом напряжения превысят предел текучести кристалла, то возникнет его пластическая деформация с рождением большого числа дислокаций и других дефектов. Условия становятся особенно жесткими для материалов с низкой теплопроводностью, в которых большие перепады температур образуются особенно легко.

При росте монокристаллов из жидкой фазы термические напряжения вызываются наличием осевых (продольных) и радиальных (поперечных) температурных градиентов в кристаллах при их выращивании. Величины осевых температурных градиентов зависят от интенсивности охлаждения выращиваемого кристалла (главным образом, от интенсивности теплоотвода вдоль оси роста). На величины радиальных температурных градиентов влияет степень асимметрии теплового поля, в котором выращивают монокристалл, и соотношение величин теплооттоков вдоль оси растущего кристалла и с поверхности.

Градиенты температуры (в основном осевой), кроме того, зависят от скорости кристаллизации вследствие выделения скрытой теплоты кристаллизации. С увеличением скорости выращивания осевой градиент температуры уменьшается. Следует иметь в виду, что на процессы роста вытягиваемого из расплава кристалла значительное влияние оказывает также характер распределения температуры в расплаве. Большие градиенты температуры в расплаве приводят к конвективным потокам в нем, что, в свою очередь, приводит к хаотическим колебаниям температуры на фронте кристаллизации и скорости роста кристалла, а следовательно, к увеличению количества собственных дефектов в кристалле.

Величины радиального и осевого градиентов температуры определяют форму фронта кристаллизации, который может быть выпуклым в жидкую фазу, плоским или вогнутым. Наиболее благоприятным для выращивания монокристаллов с низкой плотностью дефектов является плоский фронт кристаллизации. Поскольку на практике обеспечить его трудно, то выращивание проводят, как правило, при слегка выпуклом в жидкую фа-

6.3. Условия выращивания и дефектность монокристаллов |

243 |

зу фронте кристаллизации. При наличии только продольных градиентов мы имеем плоскую форму фронта кристаллизации, лишь дополнительные поперечные разности температур вызывают его искривление. Например, рассмотрим рис. 6.9. Из него видно, что более холодная (из-за теплоизлучения с поверхности) поверхность кристалла при его выращивании действует подобно трубке, стремящейся сжать более теплую внутреннюю область. Плоской формы фронта кристаллизации можно достичь уменьшением потерь тепла с поверхности выращиваемого кристалла, направляя тепло однородным потоком вдоль его длины. Практически это осуществляется либо с помощью экранирования растущего кристалла, либо с помощью «посленагревателей» — печей, поддерживающих температуру растущего кристалла близкой к температуре плавления. Таким способом получаются кристаллы Ge и Si с плотностью дислокаций ND < 100 см−2.

При выращивании легированных монокристаллов к возникновению дислокаций могут приводить и примеси, неоднородно захватываемые растущим монокристаллом в концентрациях, близких к пределу растворимости или превышающих его (включения второй фазы). Однако примеси не всегда способствуют повышению плотности дислокаций во всем объеме растущего кристалла. При выращивании из расплава некоторых монокристаллов с алмазоподобной структурой, легированных простыми донорами, плотность дислокаций в них оказывается ниже по сравнению с нелегированными монокристаллами, выращенными в тех же условиях. Например, такая закономерность наблюдается в кристаллах Si, легированных раздельно фосфором, мышьяком, сурьмой; в кристаллах InSb, легированных раздельно селеном, теллуром. Однако пока механизм влияния легирующих примесей на плотность дислокаций в этих монокристаллах не выяснен до конца.

При значительных и заметно анизотропных термических напряжениях дислокации располагаются в плоскостях скольжения и группируются в малоугловые границы. Большое влияние на возникновение МУГ оказывает форма фронта кристаллизации, которая определяется осевыми и радиальными температурными градиентами при выращивании. При выпуклом в расплав фронте кристаллизации рост грани кристалла происходит чаще всего в результате разрастания одного двумерного зародыша, возникающего в наиболее холодной центральной части грани. При вогнутом в кристалл или плоском фронте кристаллизации рост грани может происходить от нескольких одновременно разрастающихся двумерных зародышей. Таким образом, источниками малоугловых границ являются все те же термические напряжения в кристалле и одновременный рост нескольких центров новой фазы. В монокристаллах со структурой типа

244 Глава 6. Выращивание объемных кристаллов полупроводников

алмаза, выращенных в кристаллографических направлениях <111>, термические напряжения снимаются путем скольжения дислокаций вдоль плоскостей {111}. Поэтому в монокристаллах, выращенных в данном направлении, МУГ встречаются реже, чем в кристаллах, выращенных в других кристаллографических направлениях.

Двойники и дефекты упаковки в монокристаллах также являются довольно распространенными дефектами структуры, возникающими при росте полупроводников. Основными причинами образования двойников в монокристаллах при их выращивании из жидкой фазы являются большие термические и механические напряжения на периферии фронта кристаллизации, а также включения второй фазы вблизи фронта кристаллизации. Двойники, причины появления которых перечислены выше, получили название двойников прорастания. Приведем примеры ситуаций, в которых появляются двойники прорастания. Значительные напряжения в выращиваемом кристалле, возникающие при кристаллизации полупроводников в тиглях методами Бриджмена и горизонтальной зонной плавки, особенно часто приводят к появлению двойников прорастания. Эти напряжения возникают в результате увеличения объема монокристалла при кристаллизации. Резкие изменения диаметра свободно растущего в методе Чохральского монокристалла также могут вызвать напряжения и появление двойников прорастания на конусной части кристалла. Попадание посторонних включений на поверхность растущего монокристалла в области фронта кристаллизации способствует появлению двойников.

Наряду с двойниками прорастания в монокристаллах, особенно при их выращивании из растворов, могут образовываться двойники срастания. Причиной образования двойников срастания является отклонение направления роста монокристалла от некоторого определяемого кристаллической структурой полупроводника направления. Например, рост монокристаллов с алмазоподобной структурой происходит преимущественно в результате развития наиболее плотноупакованных атомами плоскостей {111}. Выращивание таких монокристаллов в направлениях, отличных от направления <111>, приводит к возникновению двойников срастания вследствие стремления одной из систем плоскостей {111} в растущем монокристалле стать в положение, определяемое основным градиентом температуры. Поэтому наиболее склонным к двойникованию направлением роста будет направление [100], в котором четыре плоскости (111) расположены под углом 36◦16 к направлению роста кристалла. В этом случае плоскость двойникования оказывается параллельной одной из плоскостей {111}, а осью двойникования является одно из направлений <111>.

6.3. Условия выращивания и дефектность монокристаллов |

245 |

Очевидно, что для получения монокристаллов с минимальным количеством неравновесных собственных дефектов необходимо исключить при их выращивании и охлаждении причины, приводящие к возникновению этих дефектов. Методы борьбы с дислокациями, малоугловыми границами, двойниками и дефектами упаковки, как видно из предыдущих рассуждений, — это использование тиглей специальной формы, сделанных из подходящего материала; создание слегка выпуклого в расплав фронта кристаллизации; максимальная симметризация теплового поля, в котором проводится рост кристалла; уменьшение градиентов температуры в растущем кристалле и уменьшение скорости кристаллизации; уменьшение градиента температуры в расплаве; использование совершенных затравочных кристаллов с минимально возможным сечением. Кроме того, для уменьшения вероятности возникновения МУГ и двойникования кристаллы необходимо выращивать в определенном кристаллографическом направлении.

Помимо перечисленных собственных дефектов при выращивании полупроводниковых материалов могут возникать и неоднородности состава кристаллов, обусловленные технологическими причинами. Рассмотрим основные факторы, приводящие к таким неоднородностям.

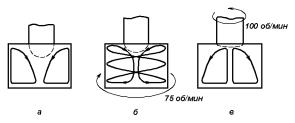

Одним из важнейших факторов, влияющих на локальную однородность состава кристалла, является неравномерное распределение потоков жидкости в расплаве, омывающем фронт кристаллизации. В результате этого толщина диффузионного слоя δ в расплаве у поверхности фронта кристаллизации в разных его точках различна, что приводит к неоднородному распределению примеси по сечению растущего кристалла, так как K = K0/[K0 + (1 − K0) exp(−Vδ/D)]. Эти процессы наиболее ярко проявляются в тех методах выращивания кристаллов, где объем расплава велик, например, в методе Чохральского. На практике для того, чтобы избежать подобного явления, как правило, производят одновременное вращение тигля и кристалла в противоположных направлениях (рис. 6.10). Вращение тигля необходимо для того, чтобы обеспечить осевую симметрию теплового поля в области расплава, так как практически трудно выставить на одну ось нагреватель, тигель и затравку кристалла. При одновременном вращении тигля и кристалла характер движения потоков в расплаве очень сложен и зависит от таких факторов, как направление вращения тигля и кристалла, число оборотов, конфигурация тигля, соотношение диаметров тигля и кристалла и т. д. Тем не менее, как показывает опыт, для повышения однородности кристалл необходимо вращать с максимально возможной скоростью (частотой), а тигель — с

246 Глава 6. Выращивание объемных кристаллов полупроводников

Рис. 6.10. Схема распределения гидродинамических потоков в расплаве и их влияние на форму диффузионного слоя (отмечено пунктиром) на фронте кристаллизации при выращивании кристаллов вытягиванием из расплава: а — в отсутствие вращения; б — при вращении тигля; в — при вращении кристалла.

минимальной. Помимо влияния на толщину диффузионного слоя δ тепловая конвекция в расплаве приводит к случайным колебаниям температуры расплава у фронта кристаллизации (об этом уже говорилось ранее), что ведет к хаотическим колебаниям скорости роста кристалла, и, следовательно, опять к неравномерному распределению примесей в растущем кристалле.

Искривление фронта кристаллизации также оказывает значительное влияние на распределение примеси в кристалле. Изменение формы фронта кристаллизации может вызвать колебания скорости роста кристалла V, что приведет к возникновению в слитке примесных полос, воспроизводящих в каждый момент роста форму фронта кристаллизации. В этом случае распределение примесей в продольном сечении кристалла представляет собой полосы, воспроизводящие последовательные положения фронта кристаллизации, а в поперечном сечении монокристалла — полосы в виде колец, спиралей или фигур кольцеобразной формы. На поверхности растущего кристалла слоистая неоднородность проявляется в виде рельефных углублений (типа винтовой нарезки у кристаллов, выращенных методами Чохральского или вертикальной зонной плавки, или пилообразных выступов у кристаллов, полученных методами горизонтальной зонной плавки или Бриджмена). Например, в методе Чохральского нарушение симметрии теплового поля вокруг растущего кристалла приводит к наклону фронта кристаллизации относительно поверхности расплава (рис. 6.11). В этом случае различные участки фронта кристаллизации вращающегося кристалла периодически проходят через области расплава в тигле с более высокой и более низкой температурами. В первом случае скорость роста замедляется (иногда части кристалла даже частично сплавляются), а во втором — ускоряется, то есть кристалл имеет флук-

6.3. Условия выращивания и дефектность монокристаллов |

247 |

Рис. 6.11. Отклонение фронта кристаллизации от горизонтального положения, обусловленное осевой асимметрией теплового поля.

туации скорости роста с периодом, равным периоду вращения. Следовательно, и микрообъемы с одинаковым содержанием примеси в кристалле располагаются внутри него по винтовой поверхности с шагом V/ω, где V — скорость роста кристалла, ω — скорость вращения кристалла. Внешним проявлением такого характера роста кристалла будет возникновение на его поверхности винтовой нарезки. Рассмотренный пример приводит к слоистой неоднородности в распределении примеси, имеющей правильный характер. Другие технологические непериодические факторы могут искажать правильный характер этой периодичности. К ним относятся непериодические нарушения механических и температурных условий роста кристалла. Нарушения механических условий роста, приводящие к искривлению фронта кристаллизации, следующие: плохая центровка кристалла относительно тигля с расплавом, нестабильность скоростей перемещения кристалла и вращения его и тигля, вибрация кристалла или расплава и др. К нарушениям температурных условий роста кристалла относятся колебания температуры нагревателей, колебания тепловых потерь от расплава и кристалла и др. Уменьшить этот вид неоднородностей можно спрямляя фронт кристаллизации путем устранения механических нарушений условий роста и путем тщательного подбора тепловых условий роста монокристалла.

При выращивании сильно легированных кристаллов к рассмотренным видам неоднородностей добавляется еще канальная неоднородность, связанная с кристаллографической ориентацией растущей поверхности, и неоднородность, связанная с концентрационным переохлаждением расплава.

Канальная неоднородность возникает вследствие существования зависимости эффективного коэффициента разделения K от кристаллографической ориентации растущей поверхности. В ряде случаев отношение K в разных кристаллографических направлениях может достигать 10–15. Так, например, в Si и Ge для некоторых примесей наибольший коэффициент разделения наблюдается при росте кристалла в направлениях <111>.

248 Глава 6. Выращивание объемных кристаллов полупроводников

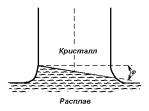

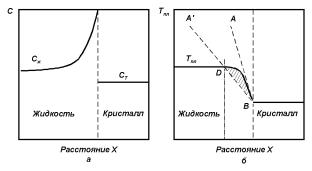

Рис. 6.12. а — Распределение примеси перед фронтом растущего кристалла, б — схема возникновения перед ним переохлажденной области.

Поэтому при выращивании кристалла в данном направлении при выпуклом или вогнутом фронте кристаллизации по оси выращенного слитка образуется «канал», имеющий форму трубки, в которой концентрация примеси в несколько раз выше, чем в остальной части кристалла. В частности, при выпуклом в расплав фронте кристаллизации анизотропия коэффициента разделения K примеси в зависимости от ориентации влечет за собой появление такого эффекта, как эффект грани. Суть этого эффекта состоит в следующем. Рассмотрим монокристалл со структурой типа алмаза, растущий в направлении <111>. В центральной части фронта кристаллизации возникает хорошо развитая грань {111}, размеры которой зависят от величины теплового переохлаждения. Скорость роста этой грани, находящейся в более переохлажденной области, будет намного больше, чем других участков фронта кристаллизации, где переохлаждение существенно меньше. Различие условий роста на грани и вне ее способствует разному распределению примеси между жидкой и твердыми фазами в этих областях и образованию «канала» по оси растущего кристалла, в котором концентрация примеси оказывается выше, чем в других частях кристалла. Основные пути предотвращения канальной неоднородности — выращивание кристалла в кристаллографических направлениях, отличающихся от направлений, где коэффициент разделения максимален; спрямление фронта кристаллизации растущего кристалла, небольшие скорости роста кристалла, хорошие условия перемешивания расплава.

Образование примесных структур и включений второй фазы в растущем кристалле при концентрационном переохлаждении происходит следующим образом. Известно, что перед фронтом кристаллизации есть

6.3. Условия выращивания и дефектность монокристаллов |

249 |

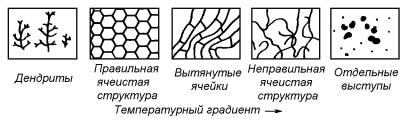

Рис. 6.13. Изменение морфологии поверхности кристалла, растущего в условиях концентрационного переохлаждения, в зависимости от градиента температуры у фронта кристаллизации.

область расплава, обогащенная примесью при K < 1. Так как примесь с K < 1 уменьшает температуру плавления Tпл системы кристалл–при- месь, то с приближением к поверхности растущего кристалла температура плавления будет уменьшаться. (рис. 6.12). На рисунке 6.12 пунктирными линиями AB и A B показаны два возможных случая распределения температуры вблизи фронта кристаллизации при выращивании кристалла. При большом градиенте температуры (прямая AB) концентрационного переохлаждения перед фронтом кристаллизации нет (температура

внем выше температуры ликвидуса). При небольшом градиенте температуры (прямая A B) перед фронтом кристаллизации появляется слой расплава DB, обогащенный примесью и находящийся в переохлажденном состоянии, то есть температура в нем ниже температуры ликвидуса. Повышение переохлаждения перед фронтом роста приводит к возрастанию скорости роста кристалла. Поэтому любой случайно образовавшийся на фронте кристаллизации выступ, попадая в область концентрационного переохлаждения, будет быстро расти до тех пор, пока не достигнет точки, где температура расплава будет равна Tпл. Выступ, разрастаясь, будет оттеснять примесь в стороны, в результате чего на фронте кристаллизации может образоваться ячейка со скоплением примеси на ее границе. Совокупность таких ячеек образует ячеистый фронт кристаллизации. При очень высоких переохлаждениях ячеистый рост сменяется дендритным. Сравнительно невысокие концентрационные переохлаждения могут приводить к образованию в кристалле беспорядочно распределенных примесных включений второй фазы (рис. 6.13).

Избежать концентрационного переохлаждения можно путем создания

впроцессе выращивания кристалла больших градиентов температуры у фронта кристаллизации, а также путем интенсивного перемешивания расплава для разрушения диффузионного слоя перед фронтом кристал-

250 Глава 6. Выращивание объемных кристаллов полупроводников

лизации.

Раздел 2. Выращивание кристаллов из газообразной фазы

Широко распространено мнение, что выращивание монокристаллов из газообразной фазы не имеет большого практического значения ввиду малых скоростей роста, присущих этому методу. Действительно, скорость роста монокристаллов из газообразной фазы обычно равна сотым долям мм/ч, что на несколько порядков ниже, чем при вытягивании кристаллов из расплава. Рост из газообразной фазы применяется в основном для выращивания тонких эпитаксиальных пленок, используемых в технологии полупроводниковых приборов, и для получения небольших монокристаллов тугоплавких материалов, а также полупроводниковых соединений, которые плавятся с разложением. Кроме того, поскольку высокопроизводительные методы выращивания монокристаллов из расплавов не всегда обеспечивают высокую однородность их свойств, то для получения особо качественных небольших кристаллов полупроводников используются методы выращивания из газообразной фазы. Эти методы, естественно, не устраняют все причины, приводящие к дефектности кристаллов. Процессы выращивания монокристаллов из газообразной фазы тоже весьма чувствительны к колебаниям внешних условий и составу питающей фазы. Однако влияние этих колебаний значительно сглажено благодаря малым скоростям роста, что способствуют приближению к более равновесным условиям роста.

Сам процесс роста кристаллов из газообразной фазы состоит из тех же этапов, что и процесс кристаллизации из жидкой фазы: 1) подвод кристаллизующегося компонента к поверхности роста (процессы массопереноса); 2) поверхностная диффузия (миграция по поверхности роста и встраивание атомов в кристалл); 3) диффузия в объеме кристалла (миграция в кристалле); 4) отвод теплоты кристаллизации от поверхности роста (процессы теплопереноса). Различие процессов конденсации из газообразной фазы и кристаллизации из жидкой фазы заключается в том, что при росте из газообразной фазы, как правило, не реализуется сплошность контакта этой фазы с фронтом кристаллизации.

С технологической точки зрения методы выращивания кристаллов из газообразной фазы делятся на три большие группы, отличающиеся способом доставки атомов от источника к растущему кристаллу:

1)метод сублимации-конденсации;

2)метод химических реакций разложения–восстановления;