Материаловедение

.pdf6.1. Выращивание кристаллов из расплава |

221 |

же).

Образующиеся центры кристаллизации разрастаются благодаря подводу кристаллизующегося вещества из жидкой фазы к фронту кристаллизации (процесс массопереноса). При этом выделяющаяся при кристаллизации теплота должна отводиться от поверхности раздела фаз, чтобы соблюдались температурные условия кристаллизации. Если внешний теплоотвод отсутствует, то теплота кристаллизации повышает температуру системы, и рост твердой фазы при достижении температуры плавления Tпл прекращается. Для непрерывного роста твердой фазы необходимо наличие и постоянство температурного градиента, а скорость роста при этом будет определяться интенсивностью отвода тепла.

Таким образом, процессы тепло- и массопереноса наряду с кинетическими явлениями на поверхности роста играют определяющую роль в кинетике кристаллизации. Они могут быть описаны совокупностью дифференциальных уравнений тепло- и массопереноса. Строгое аналитическое решение такой системы уравнений в большинстве случаев крайне затруднено. Поэтому решение конкретной задачи часто проводят приближенно с привлечением представления о лимитирующей стадии процесса. Лимитирующей стадией процесса кристаллизации называется наиболее медленный ее этап, который и будет определять скорость роста монокристалла.

Процессы переноса играют важную, а зачастую и определяющую роль в формировании кристалла, в образовании дефектов в кристалле, в процессах легирования и т. д. Более детально процессы переноса будут рассмотрены ниже при анализе процессов выращивания из жидкой и газообразной фаз.

6.1. Выращивание кристаллов из расплава

Выращивание кристаллов из расплава в настоящее время является наиболее распространенным промышленным процессом, так как по сравнению с другими методами методы выращивания из расплава обладают наивысшей производительностью. Это обусловлено тем, что в расплавах диффузионные процессы в жидкой фазе (диффузия к фронту кристаллизации компонентов кристаллизующейся фазы) не являются лимитирующей стадией процесса. С помощью этих методов можно получать достаточно чистые кристаллы Ge и Si с высокими скоростями роста (до 10 мм/ч), более чем в сто раз превышающими скорости роста кристаллов при выращивании другими методами. Применительно к многокомпонентным полупроводникам рост из расплава является сравнительно простым

222 Глава 6. Выращивание объемных кристаллов полупроводников

процессом, если эти материалы плавятся конгруэнтно или если они имеют невысокие давления паров компонентов при температуре плавления. В противном случае методика выращивания и аппаратура процесса значительно усложняются.

Однако методы выращивания кристаллов из расплава обладают и определенными недостатками. Выращивание кристаллов из расплавов требует использования высоких температур роста, что в ряде случаев может создавать проблемы при контроле температурных градиентов, необходимых для выращивания кристаллов высокого структурного совершенства. Высокие температуры требуют также более высоких энергетических затрат при росте и способствуют загрязнению расплава, если он находится в тигле.

В основе всех методов выращивания монокристаллов из расплава лежит направленная кристаллизация расплава, при которой зарождение и рост кристалла при наличии переохлаждения ∆T в расплаве осуществляются на одной фазовой границе, а теплота от фронта кристаллизации отводится преимущественно в одном направлении. Это позволяет кристаллизовать расплав в виде одного монокристалла. Методы направленной кристаллизации подразделяются на три группы: методы нормальной направленной кристаллизации; методы вытягивания из расплава; методы зонной плавки.

6.1.1. Методы нормальной направленной кристаллизации

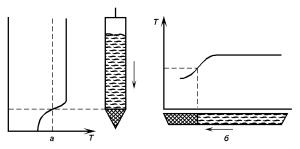

В методах нормальной направленной кристаллизации заготовка расплавляется целиком, а затем расплав кристаллизуется с одного конца. Общим для этих методов является рост кристалла в контакте со стенками тигля, содержащего расплав. Создание переохлаждения на фронте кристаллизации осуществляют путем перемещения тигля с расплавом относительно нагревателя, создающего тепловое поле с градиентом температуры, или путем перемещения нагревателя относительно тигля. Кристаллизация также возможна и при охлаждении неподвижного тигля с расплавом в тепловом поле с температурным градиентом (получаемым путем неравномерной намотки печи) при программном снижении питающей печь мощности. В зависимости от расположения тигля с материалом различают горизонтальный и вертикальный методы нормальной направленной кристаллизации. Вертикальный метод получил название метода Бриджмена (рис. 6.1,а).

Оборудование, необходимое для проведения процесса нормальной направленной кристаллизации, включает (рис. 6.1):

6.1. Выращивание кристаллов из расплава |

223 |

Рис. 6.1. Схема выращивания кристаллов методом нормальной направленной кристаллизации расплавов: а — вертикальная модификация (метод Бриджмена); б — горизонтальная модификация.

1)тигель заданной формы, изготовленный из материала, химически стойкого по отношению к расплаву и газообразной среде, в котором проводится процесс кристаллизации;

2)печь, обеспечивающую создание заданного теплового поля;

3)систему регулирования температуры печи и механического перемещения контейнера или нагревателя.

Суть метода нормальной направленной кристаллизации заключается в следующем. Предварительно тщательно очищенный исходный материал загружают в тигель и расплавляют; процесс проводят в вакууме или в нейтральной атмосфере в герметичной камере. Затем начинается охлаждение расплава, причем наиболее интенсивному охлаждению подвергается оттянутый заостренный участок тигля: здесь зарождаются центры кристаллизации (рис. 6.1). Заостренный конец используется с целью увеличения вероятности образования только одного центра кристаллизации, поскольку объем расплава, находящегося в заостренной части тигля, невелик. Кроме того, в случае образования нескольких центров кристаллизации один из них, имеющий наиболее благоприятную ориентацию для роста, подавляет рост остальных зародышей. С течением времени по мере перемещения тигля с расплавом относительно нагревателя или перемещения нагревателя относительно тигля фронт кристаллизации перемещается в сторону расплава и постепенно весь расплав в тигле закристаллизовывается. Слиток будет монокристаллическим, если будет расти только один зародыш.

Следует заметить, что, если используются методы нормальной направленной кристаллизации для выращивания кристаллов, то процессы зарождения и роста не контролируются с достаточной степенью точно-

224 Глава 6. Выращивание объемных кристаллов полупроводников

сти. Эти процессы зависят от формы фронта кристаллизации, от материала и качества изготовления тигля и всевозможных изменений условий роста. Особо следует остановиться на сильной зависимости совершенства выращиваемого кристалла от материала тигля. Для получения чистых кристаллов с минимальным количеством собственных дефектов необходимо выполнение следующих жестких требований, предъявляемых к свойствам материала тигля. Расплав и материал тигля не должны вступать в химическую реакцию. Расплав не должен смачивать стенки тигля, а после кристаллизации сцепляться с ним. Теплопроводность и тепловое расширение обоих материалов должны быть близки. Тигель должен обладать достаточной термической и механической прочностью. В качестве материала для изготовления тиглей наиболее часто применяют стекло, плавленный кварц, высокочистый графит, оксид алюминия (алунд), платину, нитрид алюминия и др.

Применение затравок при выращивании кристаллов методами нормальной направленной кристаллизации затруднительно, особенно в случае вертикального расположения тигля. Это связано с недостаточно высокой точностью измерения теплового поля печи (малые температурные градиенты) и часто с невозможностью визуального наблюдения за фронтом кристаллизации и затравкой из-за непрозрачности материала тигля и стенок рабочей камеры. В результате этого в начальный период процесса может происходить либо полное расплавление затравки, либо неполное расплавление исходного материала.

Процессы кристаллизации при горизонтальном расположении тигля отличаются от кристаллизации при вертикальном расположении тем, что, во-первых, механическое воздействие тигля на кристалл значительно меньше, и, во-вторых, тем, что фронт кристаллизации может быть доступен наблюдению, что позволяет использовать затравки. Однако управление формой фронта кристаллизации, особенно по вертикали, при горизонтальном расположении тигля значительно труднее, чем в случае вертикального расположения, ввиду асимметрии теплоотвода.

Выращивание кристаллов проводят в печах при различных градиентах температуры. При механическом перемещении тигля относительно нагревателя или наоборот желательно создание двух изотермических областей с перепадом температуры между ними: одна область с температурой выше, а другая ниже Tпл (рис. 6.1). Практически ступенчатое распределение температуры достигается при использовании двухзонных печей с раздельным регулированием температуры и хорошей теплоизоляцией между зонами. Такое распределение температуры в печи позволяет одновременно с ростом проводить отжиг выращиваемого кристалла.

6.1. Выращивание кристаллов из расплава |

225 |

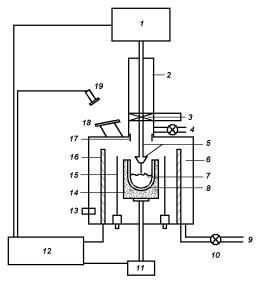

Рис. 6.2. Схема установки для выращивания кристаллов по методу Чохральского. 1 — затравочный шток, устройство подъема и вращения; 2 — верхний кожух; 3 — изолирующий клапан; 4 — газовый вход; 5 — держатель затравки и затравка; 6 — камера высокотемпературной зоны; 7 — расплав; 8 — тигель; 9 — выхлоп; 10 — вакуумный насос; 11 — устройство вращения и подъема тигля; 12 — система контроля и источник энергии; 13 — датчик температуры; 14 — пьедестал; 15 — нагреватель; 16 — изоляция; 17 — труба для продувки; 18 — смотровое окно; 19 — датчик для контроля диаметра растущего слитка.

Метод нормальной направленной кристаллизации имеет важное значение для получения крупных монокристаллов с достаточно высокой скоростью выращивания (1–10 мм/ч). Таким способом растят химические соединения, например PbTe, GaAs. Однако в случае GaAs из-за высокой летучести As приходится проводить выращивание в специальных условиях: при избыточном давлении паров мышьяка. Основным недостатком метода является трудность получения кристаллов достаточно высокого структурного совершенства.

6.1.2. Методы вытягивания кристаллов из расплава

Данная группа методов в настоящее время является наиболее распространенной при промышленном производстве больших монокристаллов полупроводников с контролируемыми и воспроизводимыми свойствами. Принцип метода вытягивания кристаллов из расплава впервые был предложен Чохральским в 1916 г. Сейчас существует значительное количество различных его модификаций. Суть метода заключается в следующем.

Исходный материал (в виде порошка или кусков поликристаллов), прошедший стадию тщательной очистки, загружают в тигель и нагревают до расплавления. Процесс проводят в вакууме или в атмосфере

226 Глава 6. Выращивание объемных кристаллов полупроводников

инертного газа. Затравочный кристалл размером в несколько миллиметров, установленный в охлаждаемый кристаллодержатель и ориентированный в нужном кристаллографическом направлении, погружают в расплав. После частичного подплавления затравки и достижения определенного температурного режима начинается вытягивание таким образом, чтобы кристаллизация расплава происходила от затравочного кристалла. Диаметр растущего кристалла регулируется подбором скорости вытягивания и нагревом расплава.

Установка для выращивания кристаллов методом Чохральского включает четыре основных узла (рис. 6.2): 1) печь, в которую входят тигель, механизм вращения, нагреватель, источник питания и камера; 2) механизм вытягивания кристалла, содержащий стержень с затравкой, механизм вращения затравки и устройство для зажима затравки; 3) устройство для управления составом атмосферы, состоящее из газовых источников, расходомеров, системы продувки и вакуумной системы; 4) блок управления, в который входят микропроцессор, датчики и устройства вывода.

Рассмотрим более подробно основные стадии технологического процесса выращивания монокристалла методом Чохральского.

Непосредственно перед началом выращивания кристалла проводят выдержку расплава при температуре, заметно превышающей температуру плавления. Такая выдержка необходима для очистки расплава от летучих примесей, которые, испаряясь из расплава, осаждаются на холодных частях камеры. На поверхности расплава не должно быть пленок или посторонних частиц, так как они могут приводить к образованию поликристаллов вместо требуемых монокристаллов. После очистки расплава его температура понижается до температуры, немного превышающей температуру плавления материала. Кроме того, система используемых нагревателя, экранов, подставки для тигля должна обеспечивать такое распределение температуры в расплаве, чтобы кристаллизация началась

вточке погружения затравки. Этому случаю соответствует понижение температуры расплава от стенок и дна тигля к центральной части расплава. Температура в центральной части расплава должна немного превышать температуру плавления материала. Температура же стенок тигля

втечение всего процесса должна быть выше Tпл (во избежание паразитной кристаллизации на стенках тигля).

Затем производят прогрев затравки путем выдержки ее над расплавом при температуре возможно более близкой к температуре кристаллизации. Это необходимо для предотвращения термоудара в момент контакта более холодной затравки с поверхностью расплава, так как термоудар при-

6.1. Выращивание кристаллов из расплава |

227 |

водит к существенному увеличению плотности дислокаций в затравке, которые прорастают в выращиваемый кристалл, ухудшая его структурное совершенство.

Качеству затравки уделяют особое внимание, поскольку ее структурное совершенство во многом определяет совершенство выращиваемого кристалла. Затравки вырезают из монокристаллов, кристаллографически ориентированных относительно направления вытягивания определенным образом, с минимальной плотностью дислокаций. Поверхностные нарушения удаляют химическим травлением и полировкой. Сечение затравки (имеющее форму квадрата или треугольника) делают минимально возможным для того, чтобы число дислокаций, наследуемых выращиваемым монокристаллом и возникающих вследствие термоудара, было минимально. Однако сечение затравки не должно быть слишком малым, иначе произойдет разрыв между затравкой и выращиваемым монокристаллом при вытягивании. Затравка должна быть ориентирована таким образом, чтобы облегчить движение и выход на поверхность кристалла дислокаций, проросших из затравки, и обеспечить максимальную симметризацию формы растущего кристалла. Например, кристаллы со структурой типа алмаза на практике часто выращивают вдоль направления <111>, перпендикулярного плоскости с теми же индексами, так как плоскости {111} являются плоскостями скольжения, в которых легко перемещаются дислокации, образованные различными источниками. Стремление к выращиванию симметричных монокристаллов (цилиндры с постоянным по длине диаметром) имеет глубокую основу. Однородность формы означает однородность и симметрию теплового режима роста монокристаллов, постоянство скорости кристаллизации и, в конечном счете, однородность электрофизических параметров по длине и поперечному сечению кристалла (см. ниже). Как правило, для максимальной симметризации теплового режима системы тигель и растущий кристалл вращаются в противоположных направлениях, при этом обеспечиваются и наилучшие условия перемешивания расплава.

После прогрева затравки ее конец погружают в перегретый расплав и частично подплавляют с целью удаления поверхностных дефектов и загрязнений. При этом граница раздела расплав–затравка оказывается расположенной над поверхностью расплава. Высота расположения границы раздела зависит от степени перегрева расплава и условий теплоотвода от затравки.

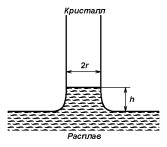

В первом приближении можно считать фронт кристаллизации при вытягивании плоским, как показано на рис. 6.3. Тогда высоту цилиндрического столба расплава можно оценить, приравнивая вес столба жидкости,

228 Глава 6. Выращивание объемных кристаллов полупроводников

Рис. 6.3. Положение границы раздела кри- сталл–расплав при выращивании кристаллов методом Чохральского.

висящего на затравке, силам поверхностного натяжения, действующим по окружности фронта кристаллизации, и записать

πr2hρlg = 2πrσ, |

(6.1) |

h = 2σ/rρlg, |

(6.2) |

где σ — коэффициент поверхностного натяжения расплава, ρl — плотность расплава, g — ускорение силы тяжести, r — радиус столба расплава, h — высота столба расплава.

При сильном перегреве расплава возможен разрыв столба при вытягивании; при слишком низкой температуре расплава вокруг затравки образуется область переохлаждения, вследствие чего даже при отсутствии перемещения происходит заметное наращивание кристалла на затравку. Поэтому вытягивание кристалла необходимо начинать при промежуточной между двумя этими случаями температуре, то есть когда затравка сцеплена с расплавом, но роста кристалла еще не происходит. При вытягивании кристаллизация происходит у границы раздела.

На начальной стадии вытягивания после оплавления затравки производят формирование так называемой шейки монокристалла. При этом, как правило, диаметр шейки не превышает линейного размера поперечного сечения затравки, а длина составляет несколько ее диаметров. Формирование шейки производят понижая температуру расплава с большой линейной скоростью, что соответствует появлению больших осевых градиентов температуры. Это приводит к пересыщению вакансиями области монокристалла вблизи фронта кристаллизации, что при соответствующей кристаллографической ориентации затравки облегчает движение и выход на поверхность кристалла дислокаций, проросших из затравки.

После операции формирования шейки посредством варьирования температурных условий роста кристалла осуществляется разращивание монокристалла от размеров шейки до номинального диаметра слитка, то

6.1. Выращивание кристаллов из расплава |

229 |

есть «выход на диаметр». Угол разращивания делается достаточно малым для предотвращения возникновения термических напряжений и соответственно увеличения плотности дислокаций.

После выхода на диаметр температурные условия выращивания кристалла стабилизируют с целью получения монокристаллического слитка высокого структурного совершенства. Ведущая роль на данном этапе принадлежит тепловым условиям процесса, так как они определяют градиенты температуры в кристалле и расплаве, от которых, в свою очередь, зависят форма фронта кристаллизации, скорость роста кристалла, диаметр, структурное совершенство и, в конечном счете, электрофизические параметры выращиваемого кристалла.

Рассмотрим процесс теплопередачи на фронте кристаллизации. Если температура расплава равна T, а температура кристаллизации —

T0, то теплоподвод от расплава к фронту кристаллизации через столбик жидкости, пренебрегая его теплоизлучением, характеризуется величиной

Q1 = βl(T −T0)πr2/h, |

(6.3) |

где βl — теплопроводность расплава.

При скорости вытягивания f на фронте кристаллизации будет выделяться количество тепла, равное

Q2 = πr2Lρsf, |

(6.4) |

где L — скрытая теплота кристаллизации; ρs — плотность кристаллизуемого материала.

Теплоотвод через твердый образец равен

Q3 = πr2βs dTs/dx, |

(6.5) |

где βs — теплопроводность твердого вещества вблизи температуры плавления; dTs/dx — температурный градиент в кристалле. В этом соотношении неявно учтен и теплоотвод посредством излучения, так как последний учитывается в результирующем градиенте температуры вдоль растущего кристалла [22].

Условие теплового баланса на границе раздела будет выполнено, если тепловой поток Q3, отводимый от фронта кристаллизации растущего кристалла, равен сумме теплового потока Q1, поступающего к фронту кристаллизации из расплава, и количества теплоты Q2, выделяющегося на фронте кристаллизации вследствие самой кристаллизации: Q1 +Q2 = Q3. Подстановка соответствующих значений Q и h приводит к выражению:

βl(T −T0)/h + Lρsf = βs dTs/dx, |

(6.6) |

230 |

Глава 6. Выращивание объемных кристаллов полупроводников |

|||

откуда |

|

|

|

|

|

r = |

(βs dTs/dx − Lρsf)2σ |

, |

(6.7) |

|

ρlgβl(T −T0) |

|||

|

|

|

|

|

Из этого выражения видно, что при заданном градиенте температур вдоль растущего кристалла и постоянной скорости вытягивания диаметр выращиваемого кристалла обратно пропорционален перегреву расплава.

Максимально возможная скорость вытягивания кристалла достигается тогда, когда поток тепла от расплава к границе раздела фаз полностью прекращен, то есть Q1 = 0. Это условие реализуется при сведении к минимуму градиента температуры в расплаве, то есть при T − T0 = 0. В этом случае от фронта кристаллизации отводится только скрытая теплота кристаллизации, а максимально допустимая скорость вытягивания кристалла определяется выражением

fmax = (βs gradTs)/(Lρs) |

(6.8) |

и может достигать десятков мм/мин.

Хотя в это выражение радиус кристалла явно не входит, можно показать, что он косвенно влияет на максимальную скорость вытягивания кристалла через результирующий градиент температур посредством учета теплоизлучения с поверхности растущего кристалла [38].

Существенное влияние на процессы теплопередачи оказывает характер атмосферы в ростовой камере. При выращивании кристаллов в вакууме теплопередача осуществляется только путем излучения. В газообразной же среде основную роль в процессе теплопередачи играют конвекционные процессы. В этом случае интенсивность теплопередачи возрастает с увеличением давления газа и его теплоемкости.

Любые изменения теплового баланса на границе раздела кри- сталл–расплав нарушают установившиеся условия роста и приводят к изменениям диаметра выращиваемого слитка, что, как правило, сопровождается возникновением различных структурных дефектов в кристалле. Обязательным условием для выращивания совершенных монокристаллов является высокая стабильность скорости вытягивания, скоростей вращения растущего кристалла и тигля с расплавом, постоянство мощности, подводимой к источнику нагрева тигля. Для стабилизации условий роста современные установки для выращивания кристаллов оснащены автоматизированными системами поддержания температуры нагревателя, непрерывного контроля диаметра выращиваемого слитка, подъема и вращения тигля и кристалла. Наиболее перспективными управляющими системами являются цифровые микропроцессорные системы. Они поз-