- •Сущность организации производства.

- •Законы организации, проявляющиеся преимущественно в статике (структурах)

- •Законы организации, проявляющиеся преимущественно в динамике (процессах)

- •Предприятие как самостоятельно хозяйствующий субъект рынка.

- •Виды и характер производственно-хозяйственной деятельности предприятий.

- •Сущность, содержание и задачи подготовки производства.

- •Организация научно-исследовательских работ

- •Организация конструкторской подготовки производства

- •Организация технологической подготовки производства

- •Организационная подготовка производства

- •Организация процессов освоения новых видов изделий

- •Производственный процесс, его формы и типы организации

- •Производственный цикл, его структура

- •Принципы эффективной организации производственного процесса.

- •Классификация, учет и анализ брака и рекламаций

- •Организация контроля качества на предприятии

- •Система управления качеством продукции

- •Сертификация продукции

- •Качество продукции, показатели и оценка его уровня

- •Значение и эффективность технологической оснастки. Классификация и источники покрытия потребности в ней.

- •Организация производства инструмента

- •Организация хранения, учета и выдачи инструмента

- •Устройство складов.

- •Задачи и структура складского хозяйства.

- •Классификация складов.

- •Организация складских работ.

- •Организация технического обслуживания оборудования

- •Организация ремонта оборудования

- •Значение операций перемещения в производственном процессе. Классификация транспортных средств.

- •Грузооборот и грузопотоки

- •Организация работы внутризаводского транспорта.

- •Характер энергетических процессов и энергоносители на машиностроительном предприятии.

- •Основные источники и схемы энергоснабжения машиностроительных предприятий

- •Нормирование и учет энергопотребления. Энергобаланс.

- •Структура энергетического хозяйства

- •Планирование на предприятии машиностроения.

- •Календарно-плановые нормативы на предприятии машиностроения.

- •Диспетчирование производства на предприятии машиностроения.

- •Организация труда, ее задачи и основное содержание на предприятии машиностроения.

- •Разделение и кооперация труда на предприятии машиностроения.

- •Организация и обслуживание рабочих мест на предприятии машиностроения.

- •Трудовой процесс, приемы и методы труда, подготовка и повышение квалификации кадров предприятия.

- •Понятие и задачи технического нормирования труда на предприятии машиностроения

- •Классификация затрат рабочего времени исполнителя и использования оборудования

- •Виды норм и методы нормирования труда на предприятии машиностроения

- •Изучение затрат рабочего времени исполнителя и времени использования оборудования наблюдением

- •Понятие и содержание менеджмента на предприятии машиностроения.

- •Классификация видов и форм менеджмента на предприятии машиностроения.

- •Этапы формирования и развития менеджмента на предприятии машиностроения.

- •Сущность и значение оперативного управления производством на предприятии машиностроения.

- •Понятие о поточном производстве. Виды поточных линий на предприятии машиностроения.

- •Планирование поточной линии на предприятии машиностроения.

- •Методы устранения монотонности труда в поточном производстве.

- •Типы производства их технико-экономическая характеристика.

- •Организация производственного процесса во времени на предприятии машиностроения.

- •Научные подходы менеджмента на предприятии машиностроения.

- •Принципы управления в менеджменте.

- •Методы управления и их характеристика на предприятии машиностроения.

- •Жизненный цикл организации.

- •Внешняя и внутренняя среда организации.

- •Управленческие решения в менеджменте на предприятии машиностроения.

- •Методы и стили принятия решений на предприятии машиностроения.

- •Функции менеджмента на предприятии машиностроения.

Планирование поточной линии на предприятии машиностроения.

При проектировании и организации поточных линий выполняют расчеты определенных показателей, к которым относят следующие:

1. такт поточной линии – промежуток времени между выпуском изделия с последней операции или их запуском на 1-ю операцию поточной линии.

![]()

Тр – рабочее время

Тпер – время перерыва

В – выпуск продукции

2. Темп поточной линии – показатель обратный такту, выпуск продукции в данное время.

3. Ритм – количество изделий, выпускаемое в единицу времени. Определяется умножением такта на размер транспортной партии.

4. количество рабочих мест необходимых для создания поточной линии

5. длинна конвейера

6. скорость конвейера

При организации поточного производства выделяют понятие – задел производственный запас материалов для обеспеченияя бесперебойного поточного производства выделяют несколько типов заделов.

Типы заделов:

Технологический – те детали (изделия) находящиеся непосредственно в процессе обработки.

Транспортный – количество деталей (изделий) находящихся в процессе перемещения.

Резервный (страховой) – создается для нейтрализации случайных последствий, связанных с браком и перебоями.

Методы устранения монотонности труда в поточном производстве.

Шведский, Германский, Японский (кнопка остановки)

Типы производства их технико-экономическая характеристика.

Уровень издержек производства, показатели использования труда и оборудования во многой степени зависят от типа производства. Тип производства – совокупность организационно-технических и экономических особенностей производства, обусловленных номенклатурой изготовляемых изделий, объемами и степенью регулярности выпуска одноименной продукции. Факторы, определяющие тип производства: объем выпуска продукции, трудоемкости единицы продукции и действительного фонда времени работы оборудования в плановом периоде

Существуют 3 типа производства: массовое, серийное, единичное. В свою очередь серийное производство делится на крупносерийное, среднесерийное, мелкосерийное. Критерием отнесения производства к тому или иному типу является коэффициент закрепления операции. Отнесение предприятия к какому-либо типу производства носит условный характер, т. к. даже в отдельных цехах могут сочетаться разные типы. Единичный тип производства характеризуется широкой номенклатурой изготавливаемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте разных операций. Серийный – выпуск осуществляется партиями и за одним рабочим местом закрепляется несколько операций. Массовое – характеризуется узкой номенклатурой, большим объемом выпуска.

Организация производственного процесса во времени на предприятии машиностроения.

Для рациональной организации производственного процесса (ПП) надо упорядочить выполнение всех работ во времени и пространстве. Для организации производства во времени используют показатель – длительность производственного цикла – это календарный фонд времени от начала до окончания производства конкретного вида изделия. Длительность цикла выражается в днях, часах или минутах. Структура производственного цикла включает время рабочего периода и время перерыва. В течение рабочего времени выполняются технологические операции, работы подготовительно-заключительного характера, транспортные, контрольные операции.

Время перерыва включает в себя: время межоперационного пролеживания – такое время определяется перерывами партионности, ожиданиями и комплектованиями. Перерывы партионности возникают при изготовлении изделий партиями и обусловлены тем, что уже обработанные изделия пролеживают, т. е. ждут всю партию. Перерывы ожидания вызываются несогласованностью длительностью двух смежных операций. Еще в перерывы входит время межсменных перерывов, т.е время на обед, время между сменами, выходные и праздничные дни. Выходные и праздничные дни.

Т. О. общая формула длительности производcтвенного Цикла

![]()

Тп-з – подготовительно-заключительное время t, Тто – длительность тех. Операций, Тк – время контрольных операций, Ттр. – транспортные операции, Те – время естественных процессов, Тмо – время межоперационного пролеживания, Тпер - время межсменных перерывов

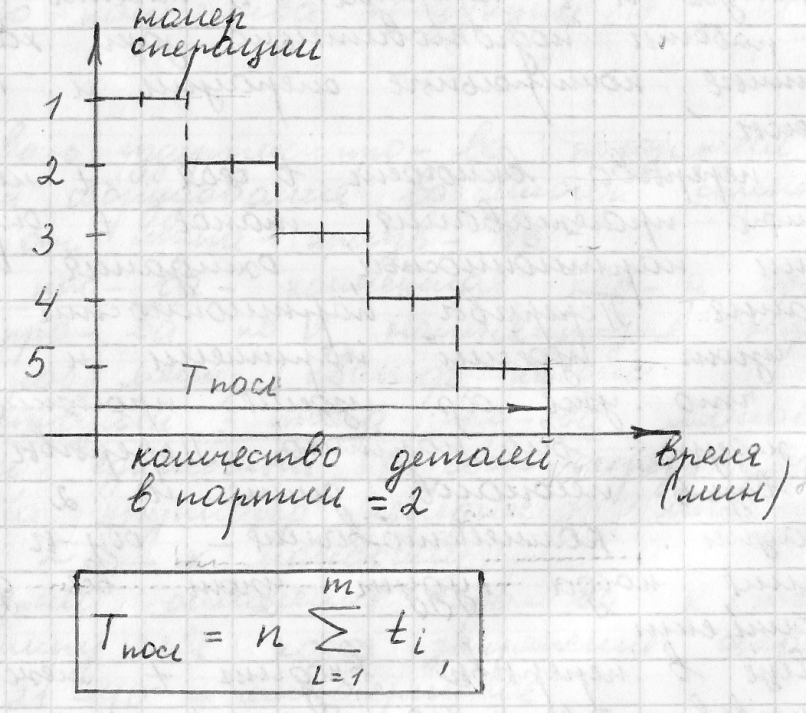

Существует три вида движения предметов труда в процессе изготовления продукта: последовательный, параллельный, параллельно-последовательный.

При последовательном виде движения вся партия деталей передается на следующую операцию только после окончания обработки всех деталей. Последовательный цикл в таком случае будет max.

![]()

n – количество деталей в партии

m – количество операций

t – время обработки детали (изделия) на i-й операции

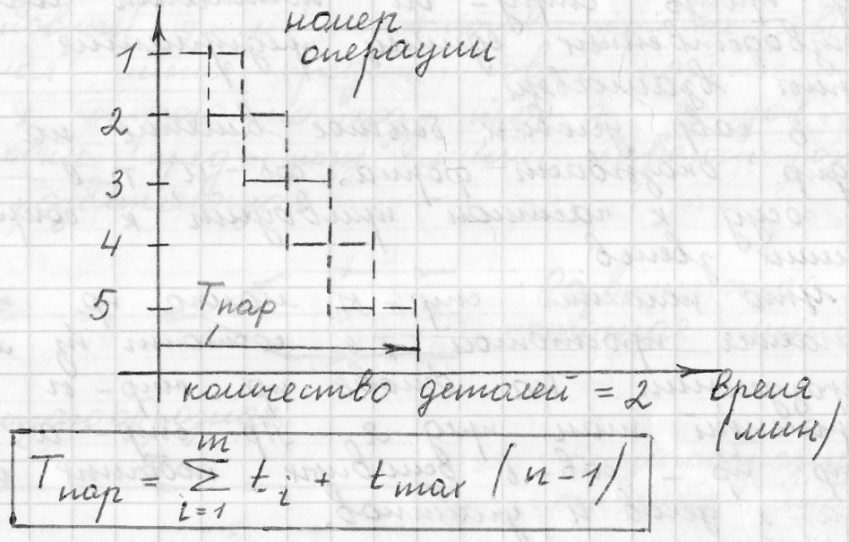

При параллельном типе движения каждая деталь передается на следующую операцию не ожидая остальных.

![]()

Длительность цикла при этом минимальна.

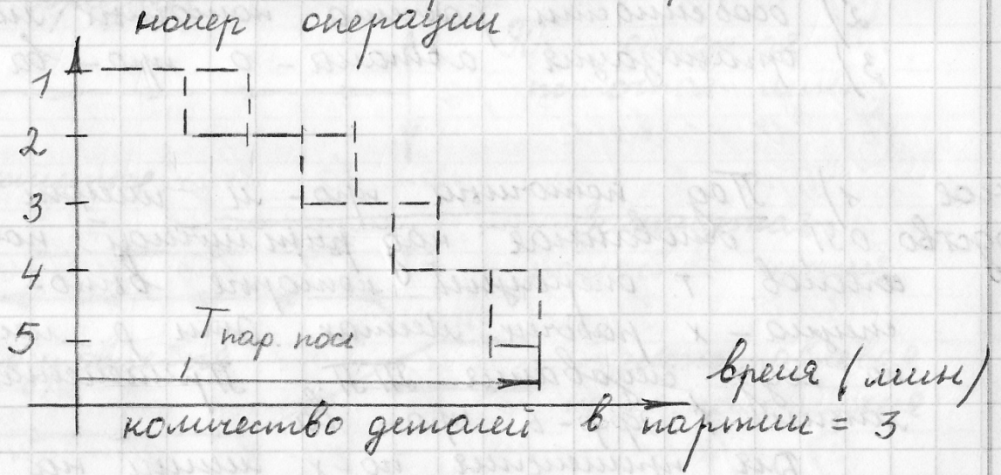

При параллельно – последовательном типе детали передаются транспортными партиями или поштучно при этом обр. на каждой партии не прерывается.

При этом длительность цикла будет больше чем при параллельном, но меньше чем при последовательном.