- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

Проектировщик, прежде чем сформулировать задачу автоматизации ТП должен провести анализ последнего. Любой ТП включает машины и аппараты, связанные потоками вещества энергии и информации, и образует химико-технологическую систему [19,20,21] . Формально такую систему можно представить в виде оператора (рис.3.1).

Рис.3.1Формализованная схема-модель технологической системы

который, в свою очередь, является совокупностью простейших технологических операторов со связями (рис.3.2). Глубокий системный анализ ТП позволяет глубже войти в проблемную ситуацию и в последующем более качественно сформулировать задачу. После того, как задача сформулирована, необходимо строго определить и детализировать цели и критерии эффективного их достижения. Правильно выбранная и сформулированная цель определяет выбор системы. Важно помнить, что цель системы управления может быть сформулирована с позиций системы высшего уровня.

3.1. Этапы разработки систем

При разработке систем автоматизации, как и любой другой системы, необходимо [19]: I) выделить проблему; 2) описать её; 3) установить критерии оценки; 4) ввести рациональную идеализацию; 5) найти способы разделения на части без потерь свойств целого; 6) найти способы объединения частей в целое, не теряя свойств частей; 7) найти решение.

Все перечисленные пункты должны решаться не поочередно, а одновременно при непрерывном взаимодействии составных частей. На практике обычно пытаются сначала установить самые общие принципы построения системы, а далее начинают заниматься их реализацией, развивая принятые принципы в ходе разработки и связывая их с другими принципами и подходами. Подобную методику обычно называют “поэтапно" [22].

- 42 -

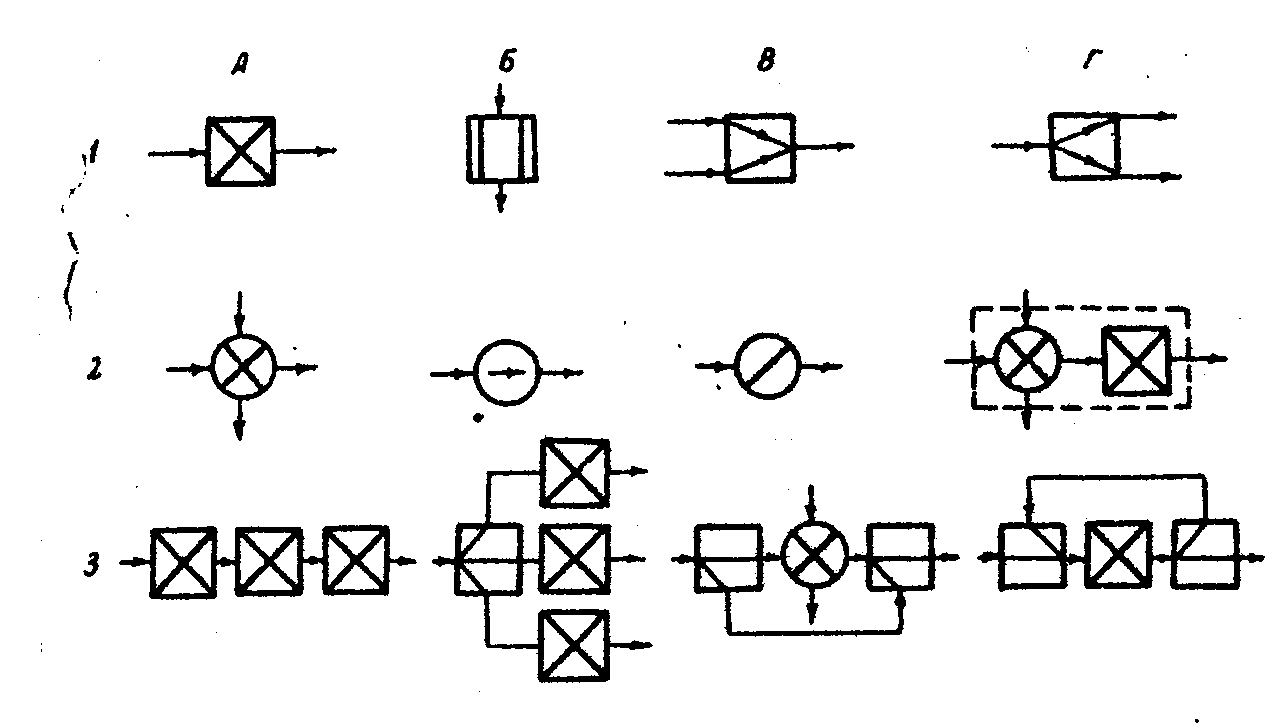

Рис.3.2. Типовые технологические операторы и типы технологических связей между ними:

1А - оператор химического превращения; 1Б - оператор межфазного массообмена; 1В - оператор смешения; 1Г - оператор разделения; 2А - оператор нагревания (охлаждения); 2Б - оператор сжатия (расширения); 2В - оператор изменения агрегатного состояния вещества; 2Г - описание химического реактора как совокупности двух типовых операторов; ЗА - последовательная технологическая связь; ЗБ - параллельная технологическая связь; 3В - последовательно-обводная (байпасная) технологическая связь; ЗГ - обратная технологическая связь.

Алгоритм её выглядит следующим образом:

1.Генерация начального варианта разработки структуры автоматизации.

2. Расчёт системы.

3. Установление соответствия выходных параметров заданным требованиям. Если требования удовлетворяются, то переходят к документированию результатов. Если требования не выполняются, то пытаются откорректировать параметры и переходят к П.2. Если коррекция параметров невозможна, то необходимо синтезировать новый вариант, т.е. перейти к п.1.

В своем развитии автоматизированные установки от зарождения до эксплуатации проходят ряд этапов: выбор облика системы; проектирование элементов; монтаж системы с изготовлением отдельных элементов; эксплуатация.

- 43 -

В связи с этим при создании предусматриваются стадии:

I) предпроектная; 2) разработка технического проекта; 3) разработка рабочего проекта; 4) ввод в эксплуатацию и начало функционирования.

Генерация начального варианта является наиболее сложным этапом и разрабатывается обычно группой специалистов разного профиля. В общем случае он может выполняться выбором из уже известных решений или построением на основе теоретических соображений или путем изобретательства и т.п. Полученное таким образом решение необязательно должно быть наилучшим, но обязательно работоспособным. Сгенерированный вариант обычно оформляется в виде функциональной схемы автоматизации технологической установки.