- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

4.4.5. Функциональная схема асу тп производства получения изопропилбензола

Изопропилбензол

(кумол) представляет собой бесцветную

жидкость с температурой кипения 152,5°С.

Первоначально он использовался в

качестве высокооктановой добавки к

моторным топливам. В настоящее время

его потребителем является химическая

промышленность. Путем дегидрирования

он перерабатывается в мономер для

синтетического каучука, используется

также для производства фенола и ацетона

кумольным методом и др. Его получают

алкилированием бензола пропиленом:

![]()

Катализатором

данного процесса является

![]() .

Технологическая

схема производства, совместно с приборами

КИП и

А

на щите оператора и функциями АСУ ТП,

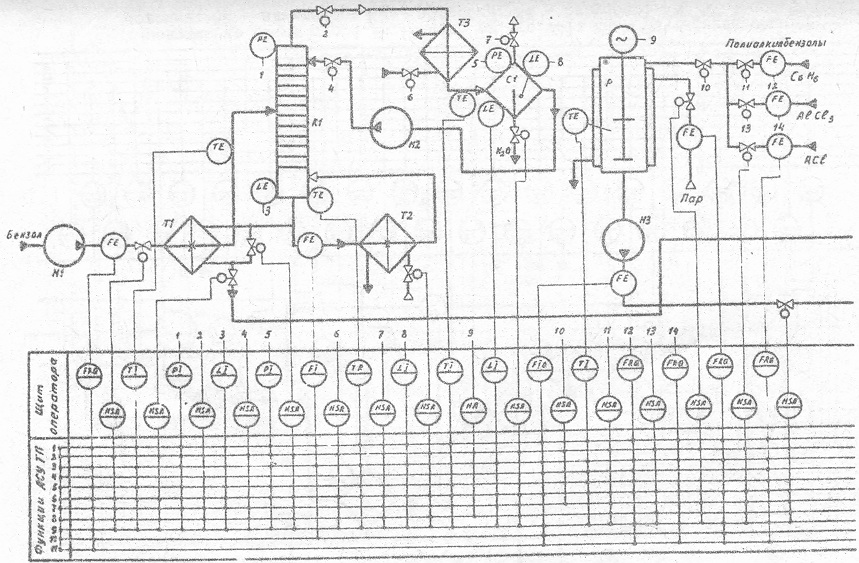

изображена на рис.4.19.

.

Технологическая

схема производства, совместно с приборами

КИП и

А

на щите оператора и функциями АСУ ТП,

изображена на рис.4.19.

Технический бензол, применяемый для алкилирования, предварительно осушают в колонне К1 путем азеотропной ректификации. Низкокипящая азеотропная смесь бензола с водой конденсируется в конденсаторе Т3 и делится в сепараторе С1 на два слоя. Воду с растворенным бензолом отводят из системы, а бензол с растворенной водой используют в качестве орошения. Сухой бензол, отводимый с низа колонны К1, после охлаждения в теплообменнике Т1 отводится в сборник Е, откуда насосом Н4 подается в алкилатор - К2. - 92 -

Рис.4.19. Функциональная схема АСУ ТП производства получения изопропилбензола: (продолжение на стр.94)

- 93 -

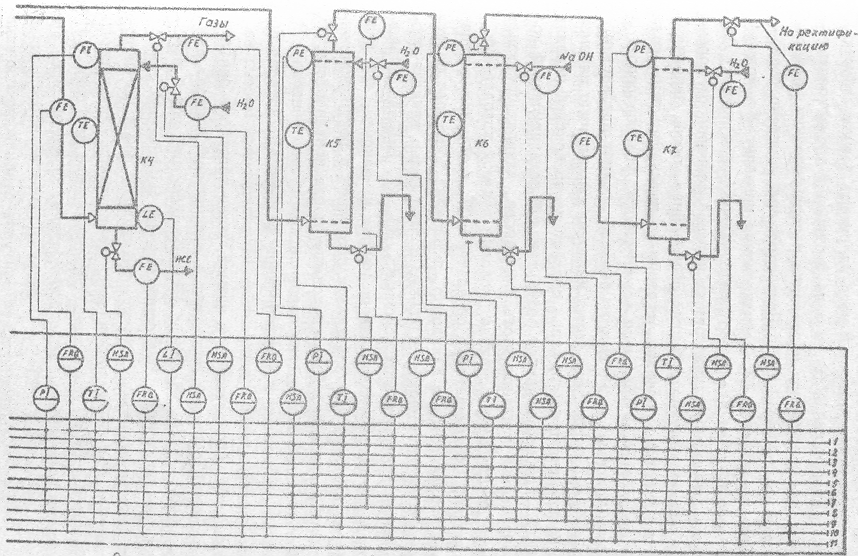

Продолжение схемы рис 4.19. (Начало см.стр.93): К1 – ректификационная колонна; К2 – алкилатор; К3 – абсорбер; К4 – скруббер; К5, К7 – промыватели; К6 – нейтрализатор; Р – аппарат для приготовления каталитического комплекса;

- 94 -

Окончание схемы рис.4.19. (начало и продолжение см.стр. 93 и 94):

Е – сборник; Н1 – Н4 – насосы; Т1 – Т5 – теплообменные аппараты;

С1 – С4 – сепараторы.

- 95 -

Хлорид

алюминия, используемый в качестве

катализатора, поступает на реакцию

в виде жидкого каталитического комплекса,

которой готовят в аппарате с мешалкой

Р при небольшом нагревании водяным

паром, поступающим в рубашку аппарата.

В него загружают полиалкилбензолы и

бензол, технический

![]() в виде раствора в ароматических

углеводородах, после чего при нагревании

и перемешивании подают хлорпроизводное,

например

в виде раствора в ароматических

углеводородах, после чего при нагревании

и перемешивании подают хлорпроизводное,

например![]() .

Приготовленный комплекс периодически

вводят в алкилатор К2. Алкилирование

проводится в колонне К2 с сепаратором

С2. Сам алкилатор представляет собой

колонну барботажного типа, внутренняя

поверхность которой защищена от коррозии

кислотостойкими плитками. Жидкая

реакционная масса, заполняющая

колонну до бокового перелива, состоит

из каталитического комплекса и

нерастворимой в нём смеси ароматических

углеводородов. В нижнюю часть колонны

кроме сухого бензола подают олефиновую

фракцию. Последняя, барботируя через

жидкость, интенсивно перемешивает

её. Жидкая реакционная масса стекает

через боковой перелив в сепаратор С2,

где отстаивается более тяжелый

каталитический комплекс, возвращаемый

в нижнюю часть алкилатора. Алкилат

поступает на дальнейшую переработку,

сначала проходит водяной холодильник

Т4, дополнительно отстаивается в

сепараторе С3, потом каталитический

комплекс возвращается в алкилатор, а

алкилат поступает на очистку от

растворенного водорода и

.

Приготовленный комплекс периодически

вводят в алкилатор К2. Алкилирование

проводится в колонне К2 с сепаратором

С2. Сам алкилатор представляет собой

колонну барботажного типа, внутренняя

поверхность которой защищена от коррозии

кислотостойкими плитками. Жидкая

реакционная масса, заполняющая

колонну до бокового перелива, состоит

из каталитического комплекса и

нерастворимой в нём смеси ароматических

углеводородов. В нижнюю часть колонны

кроме сухого бензола подают олефиновую

фракцию. Последняя, барботируя через

жидкость, интенсивно перемешивает

её. Жидкая реакционная масса стекает

через боковой перелив в сепаратор С2,

где отстаивается более тяжелый

каталитический комплекс, возвращаемый

в нижнюю часть алкилатора. Алкилат

поступает на дальнейшую переработку,

сначала проходит водяной холодильник

Т4, дополнительно отстаивается в

сепараторе С3, потом каталитический

комплекс возвращается в алкилатор, а

алкилат поступает на очистку от

растворенного водорода и![]() .

С этой целью алкилат промывает в

системе противоточных колонн К5, К6, К7.

Вначале промывка идёт водой, затем

раствором едкого натрия и, наконец, еще

раз водой. Нейтрализованная смесь

алкилата поступает в ректификационные

колонны на разделение. Газы, отходящие

после конденсатора Т5, содержат

значительное количество паров

легколетучего бензола. Улавливание их

происходит в абсорбционной колонне КЗ,

которая орошается полиалкилбензолами,

выделенными из реакционной массы на

стадии разделения. Собирающийся в нижней

части абсорбера раствор бензола в

полиалкилбензолах поступает в реакционный

аппарат для переалкилирования. После

абсорбера К3 газы промывают водой в

колонне К4 для удаления

.

С этой целью алкилат промывает в

системе противоточных колонн К5, К6, К7.

Вначале промывка идёт водой, затем

раствором едкого натрия и, наконец, еще

раз водой. Нейтрализованная смесь

алкилата поступает в ректификационные

колонны на разделение. Газы, отходящие

после конденсатора Т5, содержат

значительное количество паров

легколетучего бензола. Улавливание их

происходит в абсорбционной колонне КЗ,

которая орошается полиалкилбензолами,

выделенными из реакционной массы на

стадии разделения. Собирающийся в нижней

части абсорбера раствор бензола в

полиалкилбензолах поступает в реакционный

аппарат для переалкилирования. После

абсорбера К3 газы промывают водой в

колонне К4 для удаления![]() .

Последнюю выводят из системы.

.

Последнюю выводят из системы.

Отличие данного производственного процесса от ранее рассмотренных заключается в наличии периодически работающего реакционного аппарата Р в непрерывном процессе. Все управляющие действия в указанном аппарате должны быть запрограммированы.

- 96 -

Основной вид регулирования в системе АСУ ТП - регулирование по ограничениям параметров с возможной организацией контуров стабилизация локальными системами. Так, стабилизация работы колонны К1 может быть достигнута при применением локальных систем регулирования подачи бензола, деления в верхней части колонны, уровня и температуры в нижней части.

Температурный режим в верхней части стабилизируется контуром локального регулирования температуры в теплообменнике Т3 с одновременной стабилизацией производительности насоса Н2. Во избежание попадания бензола в линию отвода воды в сепараторе С1 необходимо предусмотреть регулирование межфазного уровня и создать общий контур регулирования давления путем своевременного отвода газов. Стабилизация температуры подачи сырья достигается управлением работой теплообменника Т1. Жидкий каталитический комплекс желательно готовить в реакторе Р как можно в больших количествах (порциях), тогда периодичность будет оказывать меньшее влияние на стабилизацию процесса. Работа контура регулирования температуры, а также других контуров реактора, всецело определяется логикой ведения процесса и решается в каждом конкретном случав отдельно. Расстановка приборов органов управления, функций АСУ ТП на принятой схеме управления реактором Р обеспечивает полное решение, системы уравнений материального баланса.

Предусмотренный функциональной схемой контроль параметров, включая и в системе АСУ ТП, позволяет оператору получить полную и надежную информацию о ходе процесса и работе как установки в целом, так и каждого аппарата в отдельности. Расчётным путем можно составлять материальные, тепловые и эксергетические балансы и на основе их анализа устанавливать задания контурам локального регулирования, либо вести процесс по ограничению параметров, что позволяет оптимизировать технологический процесс.