- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

На установках атмосферной перегонки нефть обычно разделяет на четыре дистиллятные фракции - легкий и тяжелый бензин, керосин, дизельное топливо и остаток – мазут. Установка (рис.4.12) состоит из двух колонн - простой К1 и сложной К2. Сложная имеет две отпарных секции КЗ, К4. Перед поступлением в первую колонну К1, обессоленная нефть подогревается в теплообменниках (рис.4.13) г- утилизируя тепло. Верхним продуктом первой колонны является легкая бензиновая фракция и небольшое количество газа. Остальные продукты получаются во второй колонне. Обе колонны обслуживаются общей трубчатой печью П (рис.4.12).

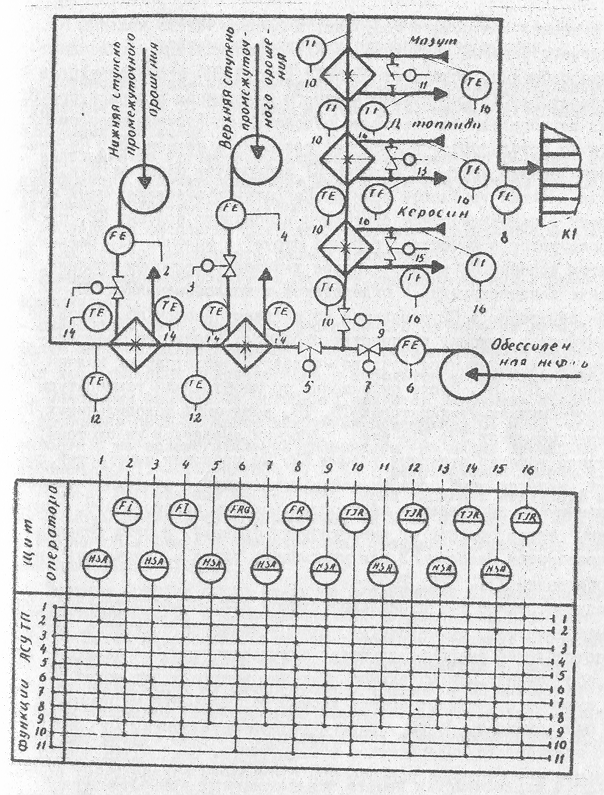

Обессоленная нефть (см.рис.4.13) подается насосом в колонну К1, нагретая предварительно до температуры 200...220°С. Перед этим она делится на два потока. Первый поток утилизирует тепло промежуточного орошения сложной колонны (рис.4.13) последовательно - верхней и нижней ступеней. Второй поток утилизирует тепло сначала керосиновой фракции, затем фракции дизельного топлива и, наконец, мазута.

Рис.4.12. Функциональная схема АСУ ТП установки атмосферной перегонки нефти: П – трубчатая печь; К1, К2 – ректификационные колонны; К3, К4 – отпарные колонны; Н1 – Н6 – насосы; С1, С2 – газосепараторы – водоотделители; Т1 – Т13 – теплообменные аппараты различного назначения.

- 77, 78 -

Рис.4.13. Функциональная схема АСУ ТП нагрева обессоленной нефти путем утилизации тепла продуктов установки перегонки нефти.

- 79 -

После смешения оба потока поступают в среднюю часть колонны К1. Пары легкого бензина по выходе из К1 конденсируются и охлаждаются в теплообменных аппаратах Т1 и Т2 (рис.4.12) и разделяются в газосепараторе С1. Сконденсированная и отделенная в сепараторе С1 фракция легкого бензина частично отводится из системы насосом Н2, а частично используется в качестве орошения в колонну К1. Частично отбензиненная нефть из колонны К1 забирается насосом Н1 и подается в змеевик трубчатой печи П. Нагретая в змеевиках печи нефть поступает в парожидкостном состоянии, в основную колонну К2, часть её используется в качестве "горячей струи" в колонне К1. Верхним продуктом колонны К2 является более тяжелая бензиновая фракция. Она так же конденсируется охлаждается в теплообменниках ТЗ, Т4 и после сепарации в С2,отводится из системы насосом Н6. Часть её возвращается в колонну в качестве орошения. Следующие фракции – керосиновая и дизельного топлива - выводятся из отпарных колонн КЗ, К4 насосами Н5, Н4. После охлаждения до необходимой температуры в теплообменниках -утилизаторах Т5, Т8, воздушных холодильниках Т6, Т9 и холодильниках Т7, Т10 эти фракции выводятся из системы. Под нижние тарелки отпарных колонн К3, К4 вводится перегретый пар. Тяжелый, неиспаренный остаток нефти, - стекающей с последней тарелки колонны К2, продувается перегретым водным паром. Мазут, освобожденный таким образом от низкокипящих фракций, с низа колонны К2 направляется насосом НЗ для утилизации тепла и охлаждения в теплообменники Т11, Т12, Т13.

Предусмотренное функциональной схемой АСУ ТП автоматическое управление уменьшает вероятность снижения качества продуктов, сокращает потребление энергии, улучшает эксплуатационные показатели работы оборудования. Значительное снижение энергозатрат может быть достигнуто за счет опережающего управления параметрами процесса. Нужно предусмотреть режим управления по ограничениям, который не только защищает технологическое оборудование, но и обеспечивает нормальное его функционирование при соблюдении определенных критериев. Работа установки основана на принципе двукратного испарения. Общий расход нефти стабилизирован по расходу с регистрацией температуры. Распределение нефти по потокам и аппаратам производится на установке открытием исполнительными механизмами соответствующих регулирующих органов. Температурный контроль теплообменных аппаратов позволяет выявлять эффективность работы каждого из них расчетным путем.

- 80 -