- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

Достаточная информативность систем контроля ТЛ возможна, если на её основе можно не только определить материальные, но и энергетические потери. Обычно анализ проводится в два этапа по схеме : I этап

![]() (3.12)

(3.12)

2 этап

![]() (3.1З)

(3.1З)

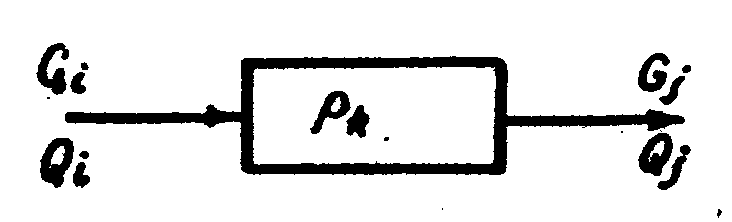

В схеме приняты следующие обозначения: G - материальные, Q -

тепловые, E – эксергетические потоки на входе (индекс i) или выходе (индексу j ) рассматриваемой системы (cм. рис.3.3.);

Рис.3.3.

Обобщенная схема потоков аппарата:

![]() - потоки материи;

- потоки материи;![]() - потоки тепла;

- потоки тепла;![]() - контролируемые

параметры.

- контролируемые

параметры.

Индекс

"0" относится к потоку, имеющему

температуру окружающей среды

![]() ;h,e

- удельные энтальпия и эксергия потоков.

;h,e

- удельные энтальпия и эксергия потоков.

- 46 -

С учетом принципа наибольшей информативности (см.раздел 3.2.) второй этап предлагается заменить на более удобный для вычислений по одной из следующих схем:

![]() (314)

(314)

![]() (3.15)

(3.15)

![]() (3.16)

(3.16)

Все три схемы приводят к одинаковому результату, однако более детальные исследования позволяют сделать вывод о наибольшей информативности последней. При анализе (16) требуется знание функции f, названной автором потенциальной эксергетической. О её физическом смысле роли и способах вычисления можно познакомиться в работах автора, например, в [26, 27]. Тем не менее, анализ по любой из схем с учётом определения материальных потерь будет достаточен, если на входах и выходах системы измерять расходы материальных потоков, а в аппаратах внутри системы контролировать уровни жидких и сыпучих веществ и давления газовых фаз.

Если требуется дополнить систему определением тепловых потерь по схеме (12), необходимо снабдить схему датчиками температур потоков. В случае определения эксергетических потерь по любой из схем (13) - (16) необходимы данные о температуре окружающей среды.

3.4. Схешые решения локального регулирования паражтров основных аппаратов

Деление проектируемого производства на отдельные аппараты можно провести по той роли, которую они играют в производстве, например, основные и вспомогательные, а, также, по уровню сложности аппаратов, например, на относительно простые - различного типа емкости, сепараторы, рибойлеры, и сложные - трубчатые печи, ректификационные колонны и др. Общей задачей локального регулирования режима работы всей установки является стабилизация параметров состояния. В том же ключе она должна решаться и для каждого из аппаратов в отдельности. Обычно выделение значимых и незначимых параметров не составляет больших затруднений и является вопросом решенным для большинства аппаратов. В общем же случае этот вопрос решается на основе описания или анализа аппарата как объекта управления. Не составляет большой трудности и формирование вектора управления.

- 47 -

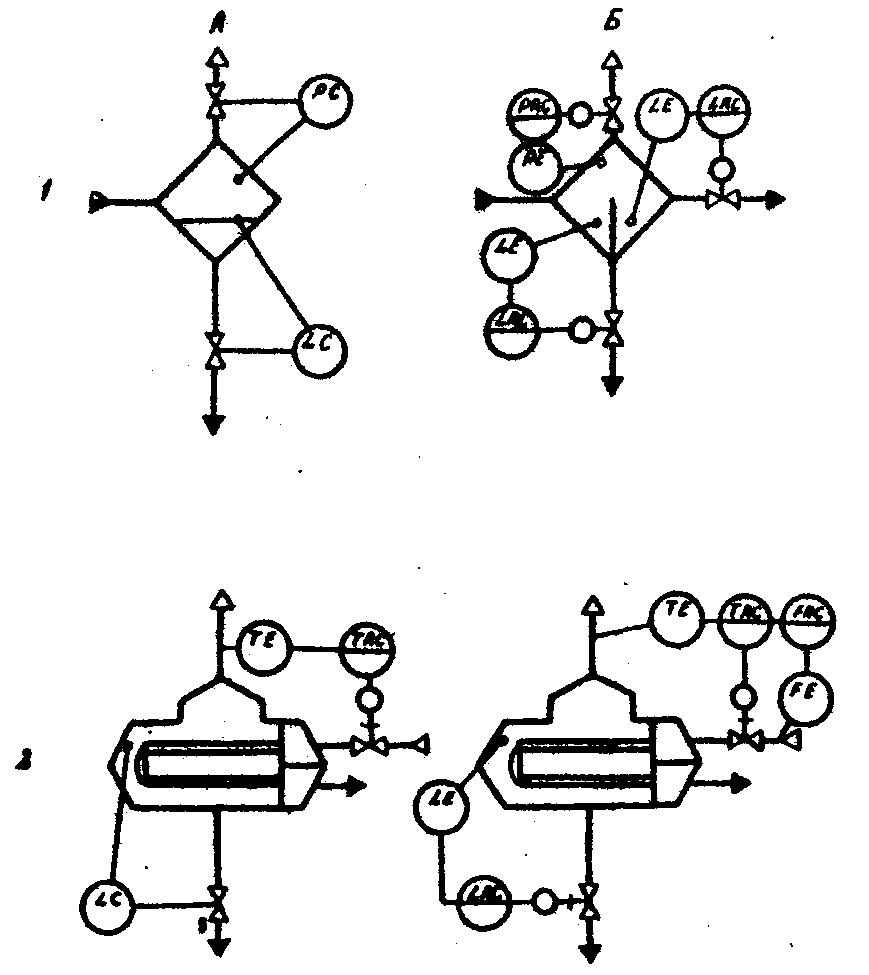

Разность между числом информационных параметров (переменных) и числом информационных связей и условий, которые существуют между переменными, называют числом степеней свободы. Оно представляет чисто свободных переменных, которые можно менять, стабилизируя режим работы аппарата. Аппарат, как и любая система, характеризуется чувствительностью к внешним к внутренним возмущениям - способностью реагировать на них, т.е. менять параметры состояния. Желательно, чтобы аппарат был малочувствительным я возмущениям. Следующей вечной характеристикой аппарата является управляемость - свойство аппарата достигать цели управления. Желательно, чтобы управляемость аппарата была высокой. Для более или менее строгого обеспечения стабильного состояния аппарата, т.е. поддержание Х*(t)=const (см.условия (13)-(15) разд.1) в качестве временной функции управления u(t) используют приток, либо сток потоков вещества или энергоносителя. Так, в сепараторе (см.рис. 3.4.поз.1А) при делении газожидкостного продукта на две фазы -

Рис.3.4. Функциональные схемы регулирования сепараторов (1А,1Б) и рибойлеров (2А, 2Б).

газовую и жидкую - основными параметрами, характеризующими состояние объекта, является уровень жидкости и давление газа.

- 48 -

Приток продукта в аппарат регламентирован, как правило, работой предшествующих аппаратов. Выбранные векторы управления - отдельные воздействия на сток газовой фазы для регулирования давления и сток жидкой фазы (для регулирования уровня) позволяют в данном случае легко достигнуть желаемой цели управления. Имеющиеся в данном случае обе степени свобода использованы. В варианте сепаратора с перегородкой (см.рис.3.4 поз.1Б) продукт делится на три фазы - газовую и две жидких, например, нефтепродукт и вода. Уровни жидких фаз и давление в аппарате поддерживаются постоянными путем управления стоками веществ. В отличие от первого варианта (поз.1А) здесь использованы регуляторы непрямого действия с регистрацией параметров состояния на приборах, расположенных на щитах.

В рибойлере (рис.3.4 поз.2А) уровень регулируется путем управления стоком жидкости регулятором прямого действия, а температура - путем изменения подачи теплоносителя. Если рибойлер имеет значительную емкость и большое запаздывание, то приток тепла в него лучше стабилизировать (рис.3.4 поз.2Б) и производить коррекцию заданного значения расхода теплоносителя в зависимости от отклонения значения температуры. В качестве примера на рис.3.5 приведена схема контроля и автоматизации одной из производственных установок нефтяной промышленности [18].

Трубчатая печь (рис.3.6) является более сложным объектом управления, и стабилизации режима ее работы может быть достигнута путем стабилизации подачи сырья с воздействием, например, на привод насоса. Стабилизация температуры сырья на выходе из температурного режима в печи (на перевале) достигается путем изменения подачи топлива и воздуха. На щите оператора производится регистрация всех основных параметров регулирования (расхода сырья, температуры нагрева сырья, температуры на перевале, расхода топлива и воздуха). Кроме того, оператор получает информацию о температурах стенки трубы в нескольких наиболее характерных точках.

Ректификационную колонну (рис.З.7) для деления сырья на два продукта можно условно разделить с точки зрения, управления на три зоны: I) зону подачи сырья на питающую тарелку; 2) зону отвода дистилята с верха колонны; 3) зону отвода нижнего продукта с низа колонны. Ввиду высокого сопротивления между зонами (возмущения из нижней части колонны доходят до верхней части за несколько часов) достичь стабильности работы колонны можно путем

- 49 -

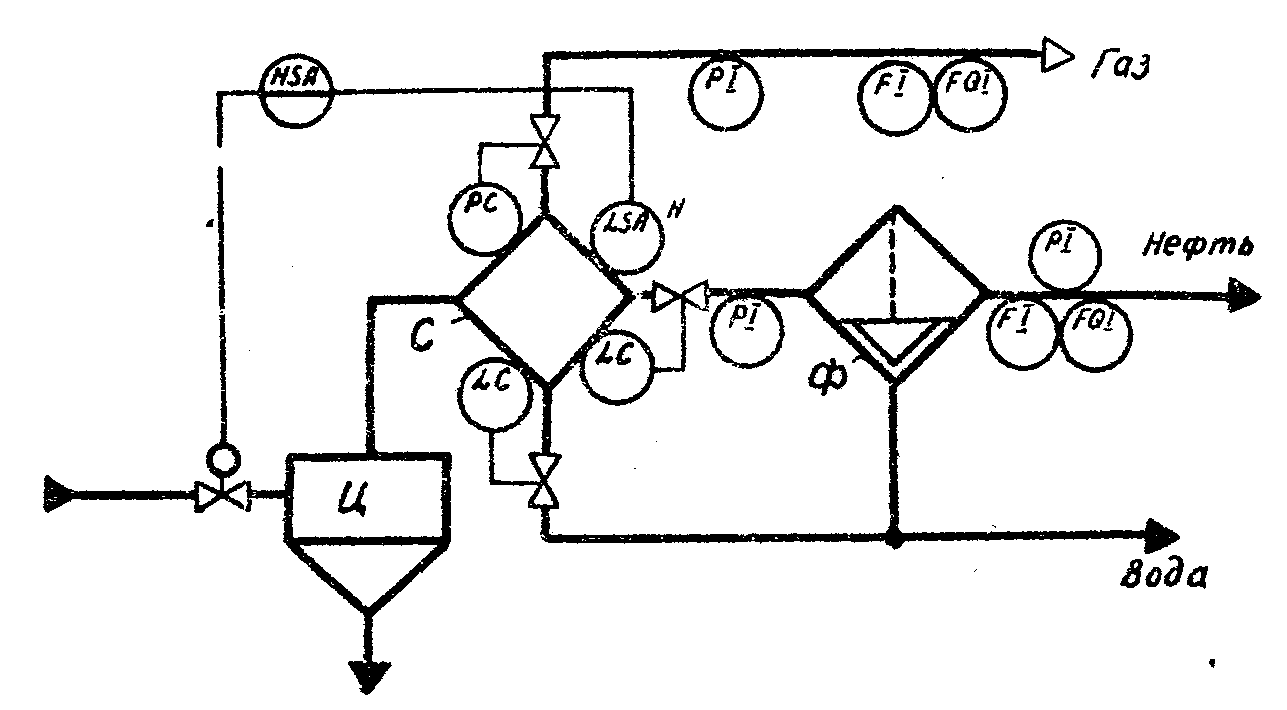

Рис.3.5 Схема контроля и автоматизации сепарационной установки: Ц - гидроциклон; С - сепаратор; Ф - фильтр.

Рис.3.6 Функциональная схема автоматизации трубчатой печи.

- 50 -

стабилизации режимных параметров в зоне подачи сырья, в верхней и нижних частях колонны отдельно. В зоне подачи сырья стабилизируется расход сырья с воздействием на её подачу и температура с воздействием на подачу теплоносителя в теплообменник подогрева.

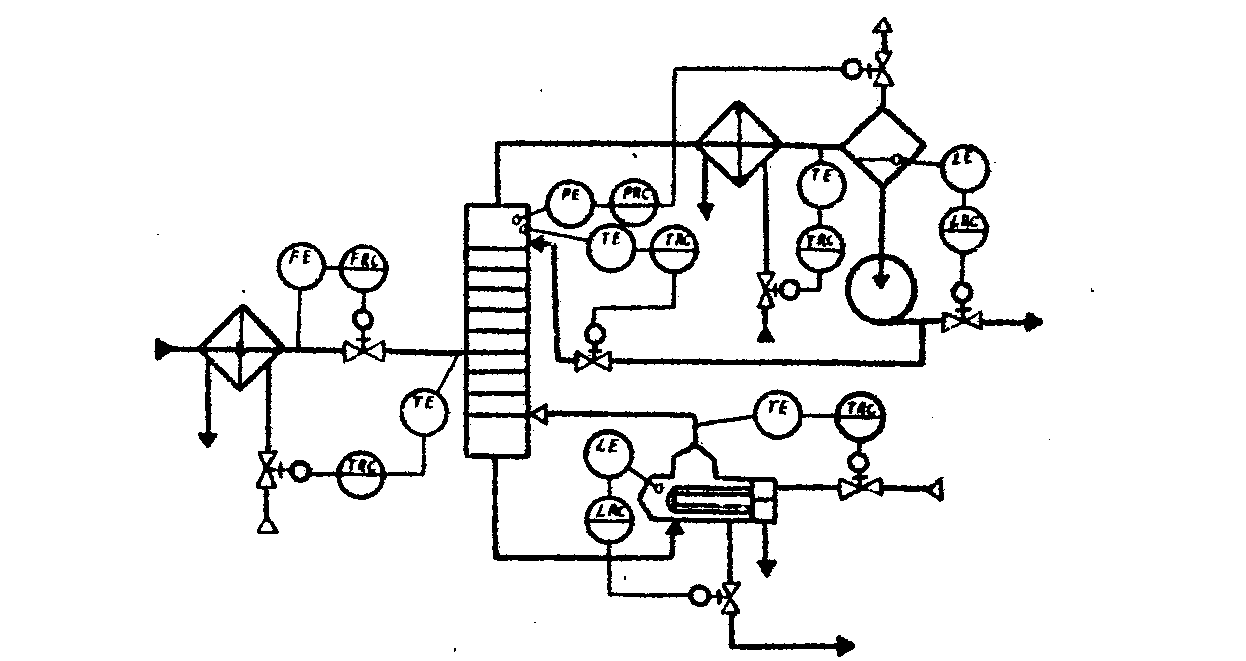

Рис.3.7. Функциональная схема локального регулирования тарельчатой ректификационной колонной.

В верхней части колонны стабилизируется давление путем отвода газа из сепаратора, установленного после конденсатора-холодильника, причем степень охлаждения в последнем стабилизируется изменением расхода хладоагента. Температура, являющаяся основным показателем качества верхнего продукта, регулируется путем изменения подачи холодного орошения. Количество отводимого дистиллята регулируется путем измерения уровня в сепараторе с воздействием на задвижку, установленную на нагнетательной линии центробежного насоса отвода дистиллята. Стабилизация температурного режима в нижней части колонны и уровня достигается путем стабилизации температуры и уровня в рибойлере.

При управлении реакторным аппаратом часто тепло продуктов реакции необходимо утилизировать, например, для нагрева сырья поступающего в зону катализа до определенной температуры. В этом случае может быть использовано техническое решение, приведенное на рис.2.23 поз.2А. С учетом данного технического решения функциональная схема контроля и регулирования реакторного устройства приведена на рис.3.8.

- 51 -

В данной установке стабилизируется производительность по сырью,

воздействуя на его подачу. Температура сырья на входе в реактор стабилизируется путем воздействия на линии байпасирования сырья помимо теплообменного аппарата.

Рис.3.8. Схема контроля и регулирования реакторного устройства с теплоизолированным контактным аппаратом для экзотермических реакций.

На схеме 3.8 предусмотрен контроль температуры катализатора в нескольких зонах по высоте аппарата и контроль температуры продукта на выходе после теплообменника.

При сушка гигроскопического продукта до равновесного влагосодержания можно использовать ленточную сушилку. Схема управления таким агрегатом с использованием принципа, изложенного в работе [28] , приведена не рис.3.9. Время пребывания нагретого воздуха в сушильной камере регламентируется до его насыщения влагой с последующим воздействием на заслонку, установленную на линии удаления его из камеры. Температура удаляемого воздуха стабилизируется путем изменения подвода тепла к калориферу. Скорость движения транспортерной ленты зависит от величины конечного влагосодержания продукта с учётом (коррекцией) температуры и влажности поступающего из окружающей среды воздуха.

- 52 -

Рис.3.9. Схема автоматического управления ленточной сушилкой с использованием способа [28].