- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

Введение

Прогресс, достигнутый в области, микроэлектроники и вычислительной техники, позволяет проводить комплексную автоматизацию всех отраслей промышленности, в том числе пересмотреть существующие системы управления в отраслях подготовки переработки нефти-газа и нефтехимии [1,2].

Переводу на автоматические управление подлежат крупнотоннажные установки подготовки и первичной переработки углеводородного сырья, в частности, каталитического риформинга, получения этилена, депарафинизации, получения дизтоплива, ряда комплексов нефтехимических производств [3]. Управление подобными производствами, как системой большого масштаба, можно условно разбить на ряд взаимосвязанных подсистем, между которыми существует соподчиненность в виде иерархической структуры, со ступенями. Первую, самую низшую ступень, образуют локальные регуляторы или локальное регулирование технологических параметров процесса. Основная задача разработки на этом уровне - определение закона регулирования и динамического качества работы системы в смысле устойчивости, времени регулирования и т.п. [4,5,6]. Основу второй ступени составляет регулирование отдельными аппаратами, как системой взаимосвязанных элементарных процессов, проходящих в них [7,8]. Третьей, в нашем случае, высшей ступенью рассмотрения является управление ТП как системой аппаратов, связанных информационными материальными и энергетическими потоками [5,9].

Современное развитие микропроцессорной техники и ЭВМ на их основе позволяет использовать инженеру химику-технологу в полной мере свои знания основ химической технологии, процессов и аппаратов химической технологий, моделирования химико-технологических процессов, основ автоматики и автоматизации производственных процессов, вычислительной техники и программирования и ряда других дисциплин для грамотной постановки задачи по автоматизации проектируемого или эксплуатируемого ТП. Постановка задачи заканчивается разработкой функциональной схемы автоматизации и определяет не только общий уровень, который реализуют специалисты на данном этапе, но перспективу развития на много лет вперед.

- 5 -

Структура и прципы управления технологическими процессами

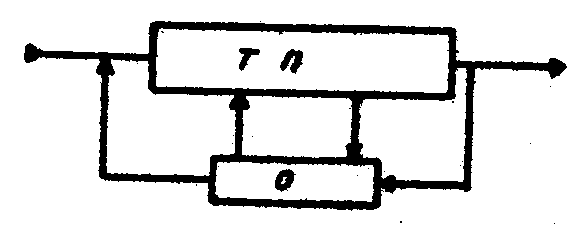

Прогресс техники и технологии всецело связан с механизацией и автоматизацией производственных технологических процессов. При ручном управлении (рис.1.1) оператор пользовался своими органами для измерения переменных величин процесса и через регулирующие органы вмешивался в управление.

Рис.1.1.

Структура ручного управления. ТП - технологический процесс; 0 - оператор.

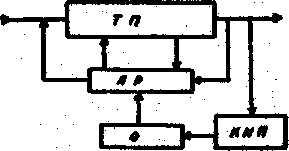

Контрольно-измерительные приборы (рис.1.2) явились первым звеном в цепи управления, отделяющим оператора от процесса.

Рис.1.2.

Включение в цепь ручного управления контрольно-измерительных приборов

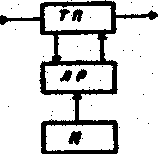

Если функции измерения параметра, сравнения его значения с желаемой величиной и управления возложить на автомат (авторегулятор), то оператора можно исключить из цепи непосредственного управления технологическим процессом (рис.1.3), оставив за ним функцию задания наиболее желательной величины регулируемого параметра. Упомянутую функция можно оформить в виде программы на любом из носителей (перфокартах, перфолентах, магнитофонной записи и т.п.) и оператору останется только обслуживать установку, (рис.1.4)

- 6 -

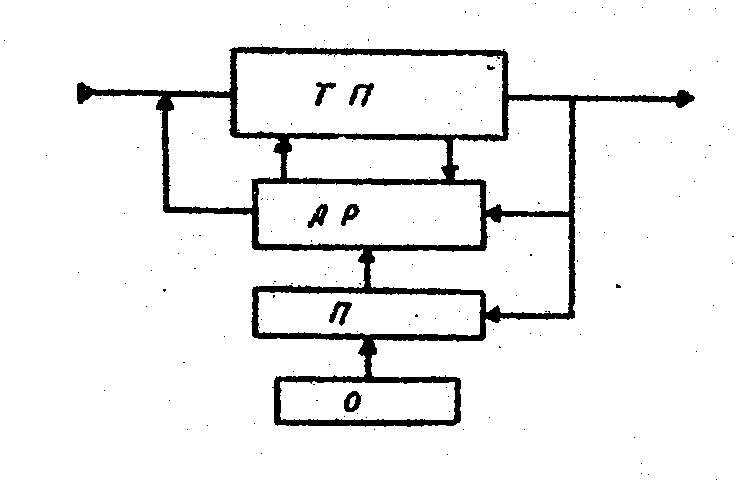

Рис.1.3.

Автоматическое управление с применением авторегуляторов (АР)

Рис.1.4.

Автомат с замкнутым контуром управления: П - программа

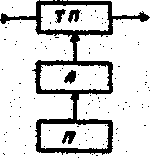

В рассмотренных принципах существует обратная связь. Управляющее воздействие совершается на основе сравнения измеренных значений параметров процесса с заданными. Такая система управления называется замкнутой. В ряде случаев измерения значений параметров при управлении не требуется. Такая система (рис.1.5) называется разомкнутой. В ней поток информации имеет одно направление. Кроме автоматов с одним контуром в настоящее время применяются двух- и более контурные системы управления. Существуют автоматы с обобщением опыта своей работы. Такие автоматы вырабатывают наилучшую программу, которая могла бы в процессе работы изменяться в соответствии с возникающими условиями. Многообразный мир автоматов непрерывно усложняется и расширяется.

- 7 -

Рис.1.5.

Автомат с разомкнутым контуром управления: А - автомат; П - программа.

Однако автоматизация ТП, осуществляемая с помощью автоматов, имеет ряд недостатков: [10, 11] I. Невозможность комплексной автоматизации, отсутствие возможности управлять ТО в целом;

2. Недостаточная согласованность результатов управления и их зависимость от деятельности операторов; 3. Неудобство и высокая стоимость регистрации и обработки данных; 4. Трудоемкости, связанные с оптимизацией ТП; 5. Большой риск аварий и опасных режимов, связанных с длительностью, реакций операторов. Большинство из указанных недостатков можно устранить применением универсальных программируемых автоматов - ЭВМ. Первая промышленная автоматизированная система управления технологическим процессом (АСУ ТП) появилась в США [11] на установке каталитической полимеризации на нефтеперерабатывающем заводе. Свойства, присущие управлению с применением ЭВМ, - быстрота вычислений, способность к накоплению данных и принятию решений, придает процессу управления такие качества, которые невозможно получить, используя традиционное управление.

В процессе управления ЭВМ может работать в различных режимах. И с легкостью, не свойственной человеку, переходить с одного режима на другой. В режиме обработки данных (рис.1.6) ЭВМ выдает оператору сведения о переменных параметрах процесса и заполняет рабочий формуляр смены текущими данными. В режимах простого (рис.1.7)-или программного (рис.1.8) регулирования одна ЭВМ может запенить несколько сотен автоматических регуляторов. При наличии достаточно точной математической модели процесса на ЭВМ могут быть возложены фикции оптимального управления (рис. 1.9)

- 8 -

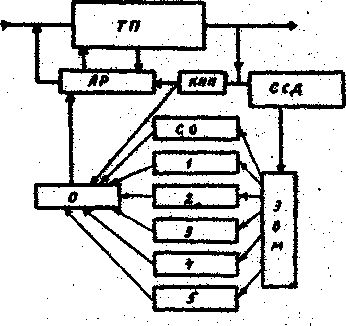

Рис.1.6.

Структурная схема работы ЭВМ в режиме обработки данных: ССД - система сбора данных; СО - средства отображения; 1-5 функции ЭВМ (I - рабочий формуляр; 2 - рекомендации по работе; 3 - сигнализация тревоги; 4 -документальный формуляр; 5 - данные для других ЭВМ)

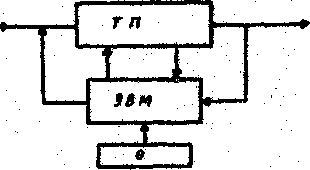

Рис.1.7.

Структура управления технологическим процессом.

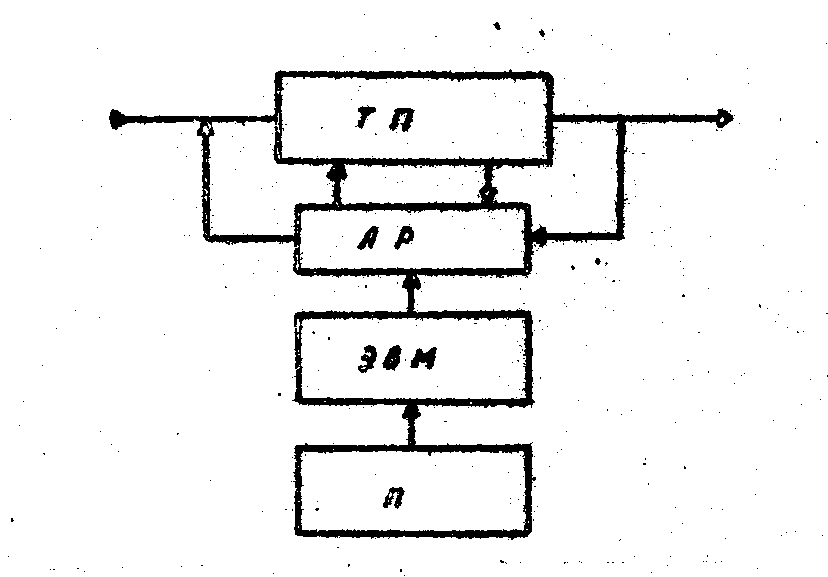

Р ис.1.8.

ис.1.8.

ЭВМ в роли программатора (П) при управлении процессом.

- 9 -

Рис.1.9.

Структура детерминированного управления процессом с помощью ЭВМ: П - программы и исходные данные.

Решая уравнения оптимального управления, она выдает значения переменных процесса, оптимизирующих целевую функцию. Значительным достижением применения ЭВМ при управлении ТП является режим - самообучением (рис.1.10)

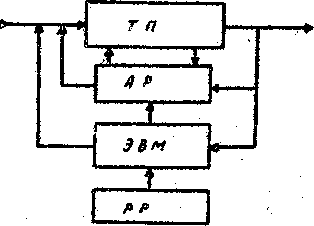

Рис.1.10. Структура системы оптимального управления с самообучением; РР - режимы работы и рабочие параметры.

При этом наличие модели процесса необязательно, Непосредственно экспериментируя на оборудовании, целевая функция находится методом пробных воздействий. В случае ввода приближенной модели (рис.1. 11) на основе эксперимента на оборудовании по обратной связи производится изменение коэффициентов в модели ТП с целью приспособления его к характеру возмущений. Подлинная революция, обеспечившая широкое внедрение ЭВМ в управление ТО, произошла в конце 70-х, начале 80-х годов с появлением высоконадежных, дешевых и малогабаритных микропроцессоров.

- 10 -

Р ис.1.11.

ЭВМ в режиме само организованного

управления: ИД – исходные данные; ВБ –

вычислительный блок; БС – блок

самоорганизации; РР – режим работы.

ис.1.11.

ЭВМ в режиме само организованного

управления: ИД – исходные данные; ВБ –

вычислительный блок; БС – блок

самоорганизации; РР – режим работы.

Микро-ЭВМ, построенные на их основе, уменьшили свою стоимость по сравнению с ранее созданными ЭВМ в 103…104 раз, габариты уменьшились в (2…4)104 раз, потребляемая мощность уменьшилась в 10 раз [12,13]. Был устранен существенный разрыв между серьезными теоретическими достижениями в области проектирования АСУ ТП и их практическим исполнением [13].

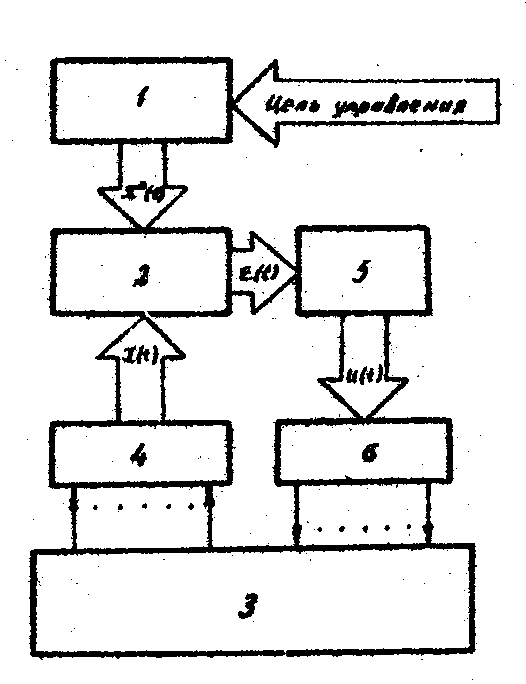

Основываясь на изложенных выше положениях, структуру управления в общем, виде можно представить в виде функциональных блоков (рис.1.12), связанных информационными потоками. Цель управления вводится в блок I, называемый программатором, который вырабатывает траекторию движения системы x(t) в пространстве параметров состояния. Программа, план вводятся в блок 2 - устройство сравнения. Данное устройство получает от объекта управления 3 с помощью датчиков 4 действительные значения состояния x(t). Блок 2 формирует значение (t) - рассогласование плана с действительным состоянием, которое подается в блок 5 - устройство формирования управляющих воздействий u(t). Управляющие воздействия и(t) через исполнительные механизмы (блок -6.) воздействуют на регулирующие органы объекта и переводят его в новое состояние, близкое к желаемому.

- 11 -

В случае, когда определены планы и программа заранее, нужда в программаторе отпадает. Таким образом, функциональная схема системы регулирования отличается от схемы, изображенной на рис. 1.2., только отсутствием программатора. Блок формирования управляющих воздействий в этом случае называют регулятором.

Р ис.1.12

Функциональная схема структуры

управления.

ис.1.12

Функциональная схема структуры

управления.