- •1.Краткая история завода

- •2. Коксохимическое производство

- •2.1.Стадии коксования

- •2.2. Устройство коксовых печей

- •2.3. Достижение кхп

- •3. Доменный цех

- •3.1 Состав доменного цеха

- •3.2 Общая схема доменного процесса

- •3.3. Техническая характеристика доменных печей

- •Технические характеристики турбокомпрессоров:

- •4.Конвертерное производство стали

- •4.1. История кислородно-конвертерного цеха

- •4.2. Технологический процесс получения стали

- •4.4 Оборудование кислородно-конвертерного цеха

- •5. Цех прокатки широкополочных балок

- •5.1. История

- •5.2. План цеха

- •5.3. Сортамент и требования нормативно технической документации к качеству проката

- •5.4. Технология производства широкополочных балок

- •5.4. Оборудование цпщб

- •6.Рельсобалочный цех

- •6.1История цеха

- •6.2.Структура цеха и оборудование цеха

- •Технология производства

- •6.4.Сортамент выпускаемой продукции

- •7.Колесобандажный цех 7.1 Технология производства черновых колес

- •7.2 Термическая обработка колес

- •7.3.Полнопрофильная механическая обработка колес

- •7.4 Сортамент продукции и требования нормативно-технической документации к качеству колес

2. Коксохимическое производство

Процесс коксования угля заключается в пиролизе угля без доступа воздуха при 900— 1100°С . Процесс может проходить в периоде от 16 до 32-х часов. Нормой можно считать 16-18 часов.

Рассмотрим процесс коксования более подробно. Основным сырьем этого процесса является уголь разных марок в зависимости от заказа. Перед загрузкой в коксовую печь угольная шихта измельчается до оптимальных размеров 0-3 мм. Компоненты шихты усредняются по составу на специальных складах, затем тщательно смешиваются.

После укладки шихты в печь и выравнивания поверхности шихты планиром печь тщательно герметизируется. Нагрев шихты в печи происходит только посредством теплопроводности от двух ее стен, внутри которых в отопительных простенках сжигается смесь доменного и коксового газов при температурах до 1350—1400 °С. Уголь нагревается и из печи выходят летучие компоненты, выделяющиеся из шихты, газы немедленно отводятся из печи через специальные отверстия и отводятся в цех улавливания.

2.1.Стадии коксования

Различают следующие последовательно протекающие стадии коксования каменного угля:

Сушка угля при температуре до 100—120 °С.

Нагрев угля до 300—350 °С. Коксующийся уголь на этой стадии проходит лишь физический прогрев частиц без разрушения (деструкции) легкоплавких соединений — битумов, при распаде которых и выделяются летучие вещества. Так, высококачественный коксующийся кузнецкий уголь при нагреве до 300 °С выделяет лишь до 12—15% всей массы летучих. Битумы в этом угле не разрушаются вплоть до плавления. Наоборот, некоксующийся уголь на этой стадии выделяет большую массу летучих компонентов, битумы в них подвергаются деструкции, уголь теряет способность плавиться; кокс из такого угля не может быть получен.

3. Размягчение и плавление угля при 350—500 °С. Первыми плавятся легкоплавкие битумы. В образовавшемся первичном расплаве растворяется вся остальная масса угольной шихты. Лишь небольшая часть угольных частиц сохраняет свою индивидуальность и не растворяется в жидкой фазе. Из расплава интенсивно выделяются летучие, что резко меняет его химический состав, увеличивает вязкость. Поры в коксе — это пузыри и трубки, по которым двигались летучие в массе расплава; стенки их твердеют и сохраняются затем в готовом продукте.

При 500—600 "С расплав затвердевает в виде первого, еще слабого в механическом отношении продукта — полукокса, содержащего обычно еще окаю 50 мас.% всех летучих исходной угольной шихты.

При 600—1100 °С осуществляется многочасовое прокаливание кокса, что позволяет почти полностью удалить из него летучие, провести частичную графитизацию вещества кокса, т.е. превращение аморфного углерода в кристаллический гексагональный графит. Степень графитизации готового

кокса оценивается, по экспериментальным данным, в 15—20%. Именно в

ходе перекристаллизации и спекания вещества кокса при 600—1100 °С его

прочность и твердость возрастают в 30— 40 раз.

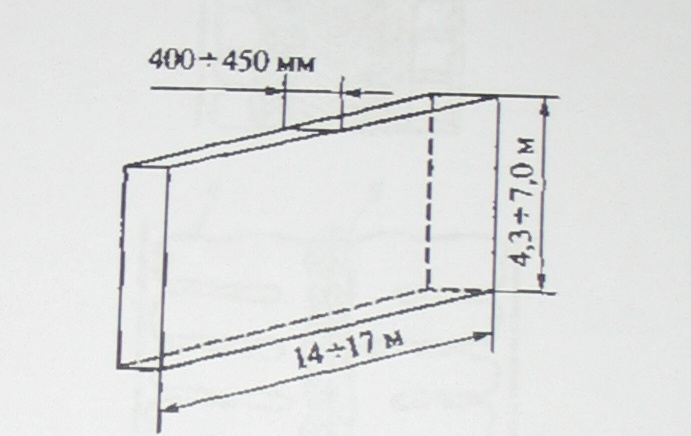

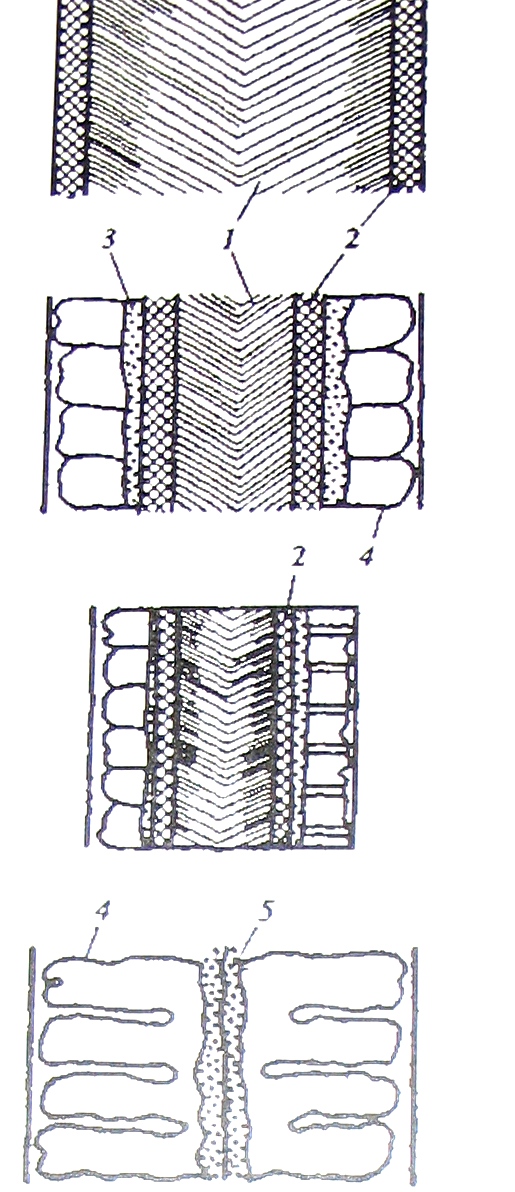

На рис. 1 показана форма рабочего пространства коксовой печи, которая представляет собой прямоугольный параллелепипед, слегка расширяющийся в сторону выдачи кокса. Процесс коксования идет в ней от двух продольных стен печи в направлении к оси печи (рис. 2). Так как объем готового коксового пирога обычно несколько меньше объема угольной шихты, по оси пирога образуется вертикальная трещина — «развал». Таким образом, длина куска кокса обычно составляет приблизительно половину ширины камеры коксовой печи.

Рис. 1. Камера коксовой печи

Рис.2 Стадии коксования угля

1—шихта; 2 —пластический сбой; 3— полукокс; 4— кокс, 5 — осевая вертикальная трещина

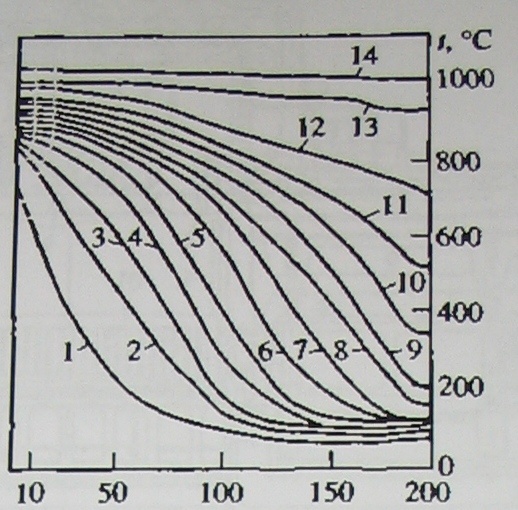

Средний выход металлургического кокса (>25 мм) из валового составляет 93-94о/0 в процессе коксования угольная шихта теряет 300—330 м летучих/т шихты. Выделяющиеся из коксовой печи летучие («грязный» коксовый газ) направляются в химические цехи,- где из них извлекают смолы, аммиак, бензол и другие ценные компоненты. Дальнейшая переработка их дает возможность получить лаки, краски, растворители, сульфат аммония, пиридиновые основания, нафталин, серу, лекарства и взрывчатые вещества, минеральные масла и другие ценные продукты общим числом до 500. Очищенный («чистый») коксовый газ содержит, %: 60 Н2; 26 СН4; 2,7 N2; 2,6 СО2; 2,2 CmHn; 0,5 О2. Его теплота сгорания близка к 18 400 кДж/м3. Коксовый газ широко используется на металлургических заводах для отопления коксовых батарей, мартеновских печей, кауперов, а в последнее время и для вдувания в фурмы доменных печей с целью экономии кокса. На рис.3 представлено распределение

Рис. 3. Распределение температур в коксовой печи по ее ширине. Общая ширина камеры печи 407 мм. Температура в отопительных простенках

1300°С. Цифры на кривых — время (ч) от начала коксования

Особенно эффективен предварительный подогрев угольной шихты нагретым азотом в реакторе с кипящим слоем до 180—220 °С. Как видно из данных рис. 3, при коксовании холодной влажной угольной шихты температура в осевой зоне коксовой печи (200 мм от стенки печи) даже через 11часов после начала коксования составляет только 500 °С. Она достигает 1000 °С лишь через 14 ч. Подогрев шихты перед ее загрузкой в печь позволяет сократить период коксования до 6—8 ч, т. е. на 40—50%, повысить производительность коксовых печей в среднем в 2 раза. Во многих странах ощущается нехватка коксующихся углей, запасы которых невелики. Весьма характерным примером в этом отношении является современное положение Кузбасса, в котором только 7—12% всех запасов угля относятся к категории коксующихся.