- •1.Краткая история завода

- •2. Коксохимическое производство

- •2.1.Стадии коксования

- •2.2. Устройство коксовых печей

- •2.3. Достижение кхп

- •3. Доменный цех

- •3.1 Состав доменного цеха

- •3.2 Общая схема доменного процесса

- •3.3. Техническая характеристика доменных печей

- •Технические характеристики турбокомпрессоров:

- •4.Конвертерное производство стали

- •4.1. История кислородно-конвертерного цеха

- •4.2. Технологический процесс получения стали

- •4.4 Оборудование кислородно-конвертерного цеха

- •5. Цех прокатки широкополочных балок

- •5.1. История

- •5.2. План цеха

- •5.3. Сортамент и требования нормативно технической документации к качеству проката

- •5.4. Технология производства широкополочных балок

- •5.4. Оборудование цпщб

- •6.Рельсобалочный цех

- •6.1История цеха

- •6.2.Структура цеха и оборудование цеха

- •Технология производства

- •6.4.Сортамент выпускаемой продукции

- •7.Колесобандажный цех 7.1 Технология производства черновых колес

- •7.2 Термическая обработка колес

- •7.3.Полнопрофильная механическая обработка колес

- •7.4 Сортамент продукции и требования нормативно-технической документации к качеству колес

5.4. Технология производства широкополочных балок

Универсально-балочный стан является самым мощным станом такого типа в мире. Технологический процесс осуществляется по следующей схеме.

Нагрев заготовок прямоугольного и фасонного профиля производится в печах с шагающим подом, данная печь оборудована плоскопламенными сводными горелками. Продолжительность нагрева заготовок равна 3 – 4,5ч.

Заготовки для ЦПШБ поставляются третьей машиной для непрерывного литься заготовки (МНЛЗ №3).

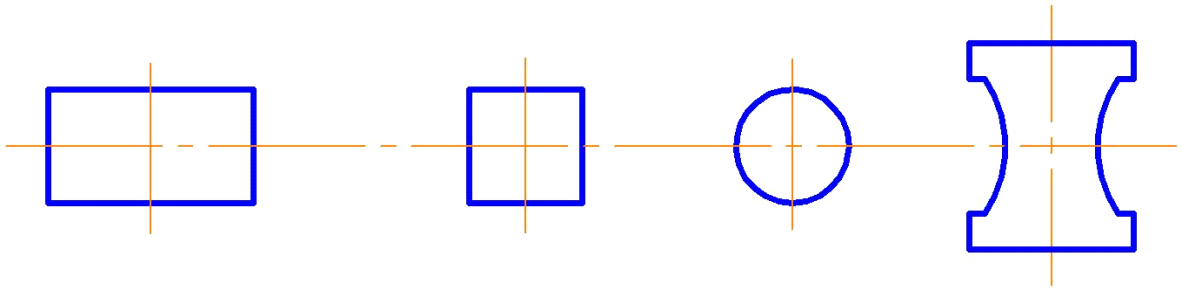

Заготовки поступают 4-х видов, они приводятся на рис.10.

Рис.10. Поступающие профили заготовок

Далее нагретая заготовка поступает на обжимную клеть балочного стана – двутавровая реверсивная, промежуточная и предчистовая группы клетей включают в себя по одной универсальной и одной вспомогательной клети. Чистовой клетью является главная универсальная клеть. Стан оборудован системой принудительного охлаждения прокатываемого металла, которая способствует повышению механических свойств двутавров.

Перевалка балочного стана с заменой универсальных и вспомогательных клетей осуществляется с помощью специального грузоподъемного устройства. Резка заготовок осуществляется при помощи маятниковых пил, на схеме их установлено 6 штук.Правка балок в горизонтальной и вертикальной проскостях производится на двух роликоправильных машинах консольного типа. Для осмотра и сортировки балок в потоке предусмотрено два инспекторских рольганга, распределительные и контрольные стелажи, две пилы холодной резки нужные для обрезки концов двутавров, которые деформируются при прокатке и не пригодные для использования.

Для управления работой оборудования цеха используются различные автоматические системы, которые позволяют значительно повысить производительность труда, уменьшить количество брака и количество обслуживающего персонала.

5.4. Оборудование цпщб

В цехе проката широкополочных балок используется технологическое оборудование:

- Печи с шагающим подом оборудованные плоскопламенными сводовыми горелками.

- Обжимная клеть балочного стана – двухтавровая реверсивная, с валками диаметром 1300мм и длинной бочки 2800мм. Привод рабочих валков индивидуальный, от двух электродвигателей мощностью 5250 кВт.

- Промежуточная и предчистовая группа клетей (1 главная универсальная клеть и 1 вспомогательная клеть).

- Чистовая клеть – универсальная клеть. Диаметр горизонтальных валков 1500мм, длина бочки 1300 – 1090 – 750мм, диаметр вертикальных валков 1100 – 950мм, длина бочки 460 – 360 – 270мм.

Мощность электродвигателей универсальных клетей – 8500, 6500, 4500 кВт.

Мощность электродвигателей вспомогательных клетей 3600 кВт.

- Система принудительного охлаждения

- Маятниковые пилы горячей резки

- Специальное грузопоъемное устройство

- Роликоправильные машины консольного типа

- Инспекторские рольганги

- Контрольные стелажи

- Пилы холодной резки

- Стелаж возвратного потока

6.Рельсобалочный цех

6.1История цеха

В 1945 году было утверждено решение о строительстве современного рельсобалочного стана. Первый советский рельсобалочный стан, созданный Уралмашзаводом, был пущен в две очереди: обжимная линия в сентябре 1948 года и весь стан в апреле 1949 года. Первоначальная проектная мощность цеха составляла 750 тыс. тонн в год проката. В 1957 году была построена методическая печь № 2.

Прокатка рельсов типа Р-43 была освоена в первые месяцы работы цеха, однако, затем была прекращена из-за отсутствия средств для противофлокенной обработки. Производство рельсов было возобновлено только в 1955 году после окончания строительства печей изометрической выдержки. В 1960 году было освоено изготовление рельсов длиной 25 м вместо 12,5 м, производимых до этого. В конце 60-х годов цех перешел на производство экономичных профилей облегченного типа. В 1966 году пущено в эксплуатацию уникальное термическое отделение для объемной закалки железнодорожных рельсов в масле. В результате термической обработки эксплуатационная стойкость рельсов возросла в 1,5 раза. В 1969-1970 годах выполнена крупная реконструкция: заменено все оборудование обжимной линии стана и двигателя главного привода. В 1981-1982 годах заменены морально и физически изношенные роликоправильные машины. Установлены машины консольного типа, изготовленные Уралмашзаводом. В 1982 году также были заменены станки для фрезеровки торцов и сверления отверстий в рельсах на поточных линиях.

За время работы цеха постоянно совершенствовался технологический процесс, осваивались новые профили проката, но в связи с пуском в 1977 году цеха прокатки широкополочных балок сортамент рельсобалочного цеха (РБЦ) значительно сократился.

Принятая на ОАО «НТМК» в 1992 году программа модернизации ставила своей задачей реконструкцию существующего рабочего оборудования и дальнейшее развитие комбината до 2000 года. Благодаря этой программе, с 1997 стало возможно начать, массовое производство рельсов из конверторной стали, которая поступает в цех прокатки из машины непрерывного литья заготовок.

Сейчас цех специализируется на выпуске продукции транспортного назначения - рельсы, фасонные профили для вагоностроения, а также для тракторостроения и других отраслей.