- •Введение

- •Общая часть

- •Физико-географический очерк

- •1.2 Геологическое строение месторождения

- •Вещественный состав железистых кварцитов Лебединского месторождения

- •Разработка Лебединского месторождения

- •Обзор практики обогащения железных руд в России, в странах снг и за рубежом

- •3. Технологическая часть

- •Анализ вещественного состава сырьевой базы

- •3.2 Выбор и обоснование технологической схемы обогащения

- •3.3 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •3.4 Расчет качественно-количественной схемы обогащения

- •3.5 Проектирование и расчёт водно-шламовой схемы

- •3.6 Выбор и расчёт технологического оборудования

- •3.6.1 Выбор и расчёт технологического оборудования операций измельчения

- •3.6.2 Выбор и расчёт оборудования классификации

- •3.6.3 Выбор и расчёт аппаратов обесшламливания и сгущения

- •3.6.4 Выбор и расчет оборудования для магнитной сепарации

- •Результаты расчета оборудования

- •3.7 Опробование, контроль и автоматизация технологического процесса

- •3.7.1 Контролируемые параметры технологии обогащения железных руд Лебединского месторождения

- •3.7.2 Опробование технологического процесса

- •3.7.3 Автоматизация и контроль технологического процесса

- •3.8 Хвостохранилище

- •3.8.1 Технология транспортировки хвостов

- •3.8.2 Краткое описание хвостохранилища

- •3.9 Электроснабжение.

- •4. Специальная часть

- •4.1 Теоретические принципы высокоселективной магнитной сепарации

- •4.2 Конструкции магнитных сепараторов

- •4.4 Краткое описание сепаратора вспбм-90/100 с вращающейся магнитной системой, предназначенного для стадиального выделения исходной высококачественных магнетитовых концентратов

- •4.5 Теоретические предпосылки, используемые при проектировании высокоселективного сепаратора вспбм-90/100

- •4.5.1 Теоретическое определение оптимальных параметров угла наклона питающего элемента в зоне подачи питания

- •3.5.2Теоретическое определение оптимальных параметров отклоняющих дефлекторов

- •4.5.3 Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

- •4.6 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •4.7 Технико-экономическая оценка возможности применения внедрения разработанных предложений

- •Выводы по разделу

- •5. Организация производства.

- •5.1 Режим работы фабрики

- •5.2 Управление предприятием

- •5.3 Организация труда и заработная плата

- •6. Безопасность работ на обогатительной фабрике

- •6.1 Улучшение условий труда при совершенствовании технологии обогащения железистых кварцитов

- •6.2 Анализ основных производственных опасностей и вредностей на обогатительной фабрике

- •6.3 Обеспечение санитарно-гигиенических требований к воздуху рабочей зоны

- •6.4 Мероприятия по снижению запылённости

- •6.5 Меры безопасности при обслуживании технологического и транспортного оборудования

- •Измельчение и классификация.

- •Транспортное оборудование.

- •6.6 Защита от шума, вибрации

- •6.7 Электробезопасность

- •6.8 Пожарная безопасность

- •6.9 План ликвидации аварий

- •7. Охрана окружающей среды

- •Охрана воздуха, земли, воды и недр.

- •8. Экономическая часть

- •8.1 Результаты расчета стоимости оборудования

- •8.2 Расчет амортизационных отчислений

- •8.3 Расчет фонда заработной платы

- •8.4 Отчисления на социальные нужды

- •8.5 Внепроизводственные и прочие расходы

- •8.6 Определение срока окупаемости проекта

- •8.7 Расчет чистого дисконтированного дохода npv

- •Заключение

4.5.3 Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

Для улучшения качества получаемого концентрата на сепараторах типа ВСПБМ 90/100 в 3 условно принятой четверти используется неподвижная индукционная решетка (рисунок 4.16), при этом, в момент прохождения полюсов магнитной системы над ребрами рабочих элементов индукционной решетки, к ним притягиваются магнитные частицы. При изменении положения постоянных магнитов на флокулы воздействуют разнонаправленные магнитные силы, вызывающие их дальнейшее разрушение. Около следующего полюса магнитной системы материал перегруппировывается в новую флокулу более богатую магнетитом и процесс повторяется. При этом под воздействием воды, поступающей из брызгала, удаляются сростки магнетита с кварцем и оставшаяся часть пустой породы через разгрузочное устройство для вывода хвостов.

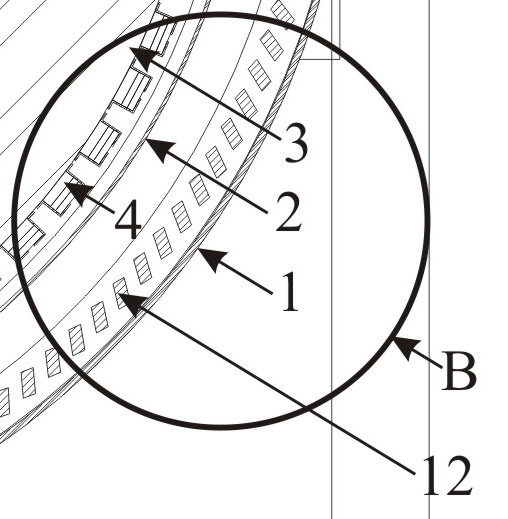

Рисунок 4.16 – Увеличенный разрез условно принятой 3(В) четверти,

где: 1 – корпус; 2 – немагнитный барабан; 3 – ярмо; 4 – магниты; 12 – индукционная решетка

4.6 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

На основании выше изложенных соображений и в ходе испытаний сепаратора ВСПБМ 32,5/20 с подачей в качестве питания концентрата I стадии ММС на рис. 4.17. представлена усовершенствованная схема обогащения железистых кварцитов Лебединского месторождения.

Полученные результаты показали возможность выделять сепаратором ВСПБМ-90/100 в конечный продукт раскрытых зерен магнетита уже после первой стадии ММС, что приведет к повышению технико-экономических показателей ОФ в целом. Как уже отмечалось, при ММС с применением серийных сепараторах типа ПБМ в конечный продукт можно выделить только немагнитные зерна пустой породы, а зерна магнетита, богатые и бедные сростки переходит в магнитную фракцию. К тому же в неё переходит и часть немагнитных зерен пустой породы, захваченных за счет магнитной флокуляции сильномагнитных зерен и физико-механической адгезии. Из этого следует, что постадийный прирост содержания магнетита в концентратах невелик и происходит в процессе раскрытия сростков магнетита при измельчении за счет удаления кварца и очень бедных сростков, причем весь магнетит переизмельчается и механически транспортируется из стадии в стадию. Высокоселективные сепараторы, разработанные в НТЦ МГГУ после каждой стадии измельчения способны выделить часть богатого магнетитового концентрата и направить его, по крайней мере, минуя одну или несколько стадий в конец технологической схемы.

Технологическая схема обогащения выбрана и обоснована с учетом всех факторов, влияющих на технологию переработки железных руд месторождения. Схема включает:

-одну стадию крупного дробления в конусных дробилках;

-одну стадию самоизмельчения с классификацией на спиральных классификаторах;

-две стадии рудногалечного измельчения с классификацией на спиральных классификаторах;

-пять стадий мокрой магнитной сепарации;

-две операции классификации в гидроциклонах;

-операции обесшламливания, сгущения хвостов и концентрата, фильтрования концентрата.

Данная технологическая схема с правильным подбором и компоновкой оборудования позволит получать железосодержащий концентрат с содержанием до 69% Fe в количестве 2 836 625 тонн в год.

Выделение магнетита в голове технологической схемы и постадийно требует от ВСММС максимальной эффективности сепарации, причем это сделать легче на более крупных зернах, т.е. после первой стадии измельчения. Выделение конечного концентрата после первого приема ММС – это, безусловно, лучший вариант технологического решения для внедрения технологии стадиального выделения высококачественных магнетитовых концентратов по мере их раскрытия для сокращения технологической схемы. Конечно, при этом возникают также и некоторые технологические препятствия, например, нежелательное загрубение крупности конечного концентрата перед окомкованием и другие решаемые проблемы. Однако, все это перекрывается положительными технологическими и экономическими преимуществами новой технологии: повышение извлечения за счет большего коэффициента захвата, увеличение экономии материальных и энергетических ресурсов, уменьшение обводненности продуктов и водооборота.

Однако, учитывая минералогический состав и раскрытие исходного продукта, необходимо искать оптимального режима работы ВСПБМ-90/100, повышать интенсивность силового режима сепарации, что бы снизить выход концентрата вдвое и поднять его качество до уровня конечного концентрата.