- •Введение

- •Общая часть

- •Физико-географический очерк

- •1.2 Геологическое строение месторождения

- •Вещественный состав железистых кварцитов Лебединского месторождения

- •Разработка Лебединского месторождения

- •Обзор практики обогащения железных руд в России, в странах снг и за рубежом

- •3. Технологическая часть

- •Анализ вещественного состава сырьевой базы

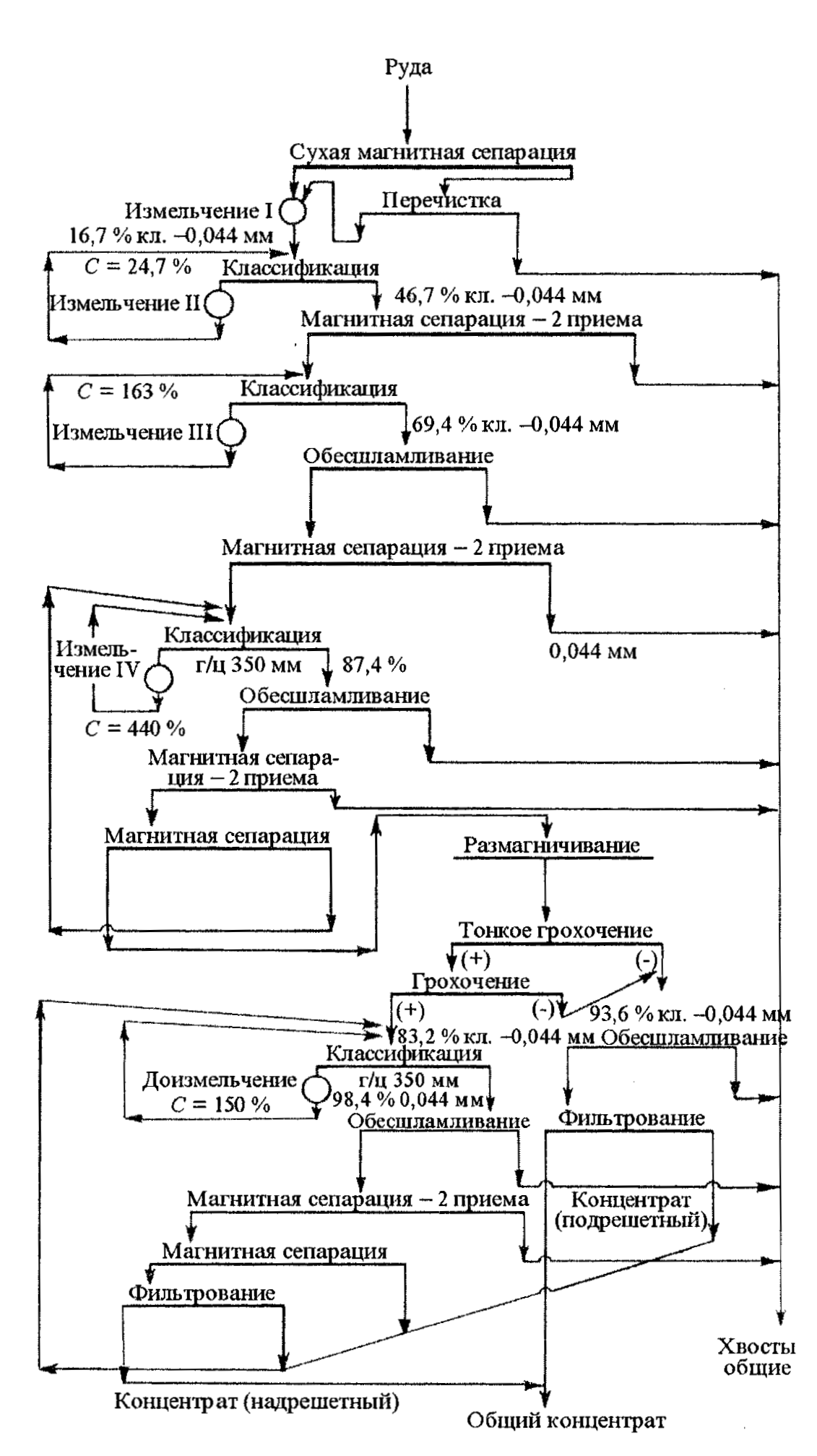

- •3.2 Выбор и обоснование технологической схемы обогащения

- •3.3 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •3.4 Расчет качественно-количественной схемы обогащения

- •3.5 Проектирование и расчёт водно-шламовой схемы

- •3.6 Выбор и расчёт технологического оборудования

- •3.6.1 Выбор и расчёт технологического оборудования операций измельчения

- •3.6.2 Выбор и расчёт оборудования классификации

- •3.6.3 Выбор и расчёт аппаратов обесшламливания и сгущения

- •3.6.4 Выбор и расчет оборудования для магнитной сепарации

- •Результаты расчета оборудования

- •3.7 Опробование, контроль и автоматизация технологического процесса

- •3.7.1 Контролируемые параметры технологии обогащения железных руд Лебединского месторождения

- •3.7.2 Опробование технологического процесса

- •3.7.3 Автоматизация и контроль технологического процесса

- •3.8 Хвостохранилище

- •3.8.1 Технология транспортировки хвостов

- •3.8.2 Краткое описание хвостохранилища

- •3.9 Электроснабжение.

- •4. Специальная часть

- •4.1 Теоретические принципы высокоселективной магнитной сепарации

- •4.2 Конструкции магнитных сепараторов

- •4.4 Краткое описание сепаратора вспбм-90/100 с вращающейся магнитной системой, предназначенного для стадиального выделения исходной высококачественных магнетитовых концентратов

- •4.5 Теоретические предпосылки, используемые при проектировании высокоселективного сепаратора вспбм-90/100

- •4.5.1 Теоретическое определение оптимальных параметров угла наклона питающего элемента в зоне подачи питания

- •3.5.2Теоретическое определение оптимальных параметров отклоняющих дефлекторов

- •4.5.3 Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

- •4.6 Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

- •4.7 Технико-экономическая оценка возможности применения внедрения разработанных предложений

- •Выводы по разделу

- •5. Организация производства.

- •5.1 Режим работы фабрики

- •5.2 Управление предприятием

- •5.3 Организация труда и заработная плата

- •6. Безопасность работ на обогатительной фабрике

- •6.1 Улучшение условий труда при совершенствовании технологии обогащения железистых кварцитов

- •6.2 Анализ основных производственных опасностей и вредностей на обогатительной фабрике

- •6.3 Обеспечение санитарно-гигиенических требований к воздуху рабочей зоны

- •6.4 Мероприятия по снижению запылённости

- •6.5 Меры безопасности при обслуживании технологического и транспортного оборудования

- •Измельчение и классификация.

- •Транспортное оборудование.

- •6.6 Защита от шума, вибрации

- •6.7 Электробезопасность

- •6.8 Пожарная безопасность

- •6.9 План ликвидации аварий

- •7. Охрана окружающей среды

- •Охрана воздуха, земли, воды и недр.

- •8. Экономическая часть

- •8.1 Результаты расчета стоимости оборудования

- •8.2 Расчет амортизационных отчислений

- •8.3 Расчет фонда заработной платы

- •8.4 Отчисления на социальные нужды

- •8.5 Внепроизводственные и прочие расходы

- •8.6 Определение срока окупаемости проекта

- •8.7 Расчет чистого дисконтированного дохода npv

- •Заключение

Разработка Лебединского месторождения

Вскрытие месторождения осуществляется двумя внешними траншеями. Богатые железные руды вскрыты внешней траншеей с двумя железнодорожными путями. Железистые кварциты вскрыты внешней траншеей с тремя железнодорожными путями, по которым добытая руда доставляется на обогатительную фабрику, а вскрыша - на внешние отвалы.

Вскрытие осуществляется до отметки + 45 м, при дальнейшей разработке горизонты вскрываются серией автомобильных съездов в основном по нерабочему борту карьера[21].

На Лебединском ГОКе принята поперечная однобортовая система разработки с параллельными перемещениями фронта добычных и вскрышных работ и с внешними железнодорожными отвалами.

Элементы системы разработки приняты с учетом безопасности работ, залегания месторождения, физико-механических свойств горных пород, типа горнотранспортного оборудования.

На обогащение добытая руда крупностью -1200+0 мм транспортируется думпкарами 2 ВС-105 и автосамосвалами[21].

Выводы

Лебединское месторождение железистых кварцитов расположено в Губкинском районе Белгородской области РФ. Месторождение отрабатывается открытым способом. Разработка месторождения обусловлена сложными гидрогеологическими условиями. Руды перерабатываются на Лебединском ГОКе.

Руды представлены неокисленными железистыми кварцитами и продуктами их выветривания: окисленными и полуокисленными кварцитами. Промышленное значение имеют неокисленные железистые кварциты. Основной рудный минерал - магнетит, минералы пустой породы - кварц, полевые шпаты, гранат.

Запасы месторождения обеспечат работу предприятию на срок более 200 лет.

Обзор практики обогащения железных руд в России, в странах снг и за рубежом

Необходимо отметить, что основное количество крупных железорудных предприятий, перерабатывающих тонковкрапленные железистые кварциты за рубежом, в России и странах СНГ построены в основном в 1960 – 1980 гг.

Для обогащения железистых кварцитов в России, странах СНГ и за рубежом применяют сложные и весьма разнообразные технологические схемы. Сложность их определяется в основном типом перерабатываемого сырья и тенденциями развития технологии обогащения, сложившимися в стране или в фирмах[5,20].

Железистые кварциты, как правило, характеризуются значительными различиями в вещественном составе, изменчивостью минеральных разновидностей, многообразием текстурно-структурных особенностей, неравномерной вкрапленностью рудных и нерудных минералов, различиями в физико-химических свойствах. Они представляют собой полиминеральное сырье, в котором рудные минералы (магнетит, гематит, мартит, гетит, гидрогетит, лимонит) находятся в тесной ассоциации и в различных количественных соотношениях с кварцем[4,20].

На зарубежных фабриках для выделения железосодержащих минералов при переработке железистых кварцитов применяют самые разнообразные методы обогащения: промывку, гравитационное обогащение, обогащение на индукционно-роликовых или полиградиентных сепараторах, электрическую и магнитную сепарацию, обратную катионную флотацию и т.д.[1,20].

Добываемые за рубежом железные руды более разнообразны по минеральному составу рудных и пустых пород, текстурным особенностям, чем в России, и в ряде случаев аналогов в отечественной практике не имеют.

Железные руды зарубежных месторождений представляют собой крупновкрапленные, не крепкие и часто хрупкие железистые породы, имеют мощные прослойки гематита. Кроме того, большинство из них наряду с кварцем включают значительное количество скарновых минералов (амфибол, диопсид, эпидот, гранит) и сопутствующих элементов, из которых иногда попутно извлекают халькопирит, пирит, пирротин[21].

Основные предприятия по переработке железных руд за рубежом сосредоточены в США, Канаде, Бразилии, небольшие месторождения имеются в Швеции, Австралии, Перу, Мексике, Норвегии, Либерии ЮАР, Китае. На рис.1.1 представлены данные по доле добычи железных руд этими странами. На фабриках Ла-Перла (Мексика), Уиксон (Морокко), Стип-Рок (Канада), Сан-Хаук и Сан-Николас (Перу), Табазимби и Сайшен (ЮАР), Том-Прайс и Уэлбек (Австралия) руды обогащают в тяжелых суспензиях. Обогащение осуществляется на барабанных сепараторах и в гидроциклонах с использованием ферросилиция (Том-Прайс) или его смеси с магнетитом (Сайшен).

Рис. 2.1 Доля стран в мировой добыче руд черных металлов

Средневкрапленные железистые кварциты месторождений Мессабойн и Гефал обогащают на фабрике Марампа (Сьерра-Леоне) по гравитационно-магнитной схеме с использованием для обработки обесшламленной руды конусов Райхерта, а для месторождений Рипаблик (США) и Жерману (Бразилия) используется технология флотационного обогащения с применением процесса обратной катионной флотации[1,2].

Анализ зарубежного опыта обогащения железистых кварцитов показывает, что их переработка осуществляется с применением магнитных и комбинированных схем. В общем виде технология обогащения представлена одностадиальными и многостадиальными схемами. Усложнение схем осуществляют по мере уменьшения размеров вкрапленности рудных и нерудных минералов, а также с уменьшением содержания железа в руде.

За рубежом, наряду со стандартным измельчением, преимущественно с использованием стержневых мельниц («Minntac», «Northshore», «Ispat Inland» -США), характерно широкое распространение самоизмельчения и полусамоизмельчения («Empire», «Нibbing», «National Steel», «Кееwatin» - США, «Griffit» - Канада, «Savage River» - Австралия и др.).

Измельчение осуществляется, как правило, в две стадии, причем для классификации в замкнутом цикле измельчения широко используются грохота, особенно в первой стадии («Еvtac», «National Steel», «Еmpaire» - США, «Griffit», «Shermann» - Канада, «Savage River» - Австралия).

На фабрике «Нibbing» в цикле самоизмельчения внедрена схема додрабливания рудной гали в дробилках Barmac и WF , что обеспечило увеличение производительности мельниц на 15%.[6].

На фабрике «Еmpire» для додрабливания гали кроме конусной дробилки применена пресс-валковая дробилка, что позволило увеличить производительность мельницы, установленной в операции последующего измельчения, на 30% и снизить расход электроэнергии на 13%.

На фабриках «Нibbing» и « Мinntac» были установлены вертикальные мельницы Vertimill VTM – 1250[1,20].

Магнитное обогащение, как правило, проводится на барабанных магнитных сепараторах различных типов. Для первых стадий обогащения применяют сепараторы с большой напряженностью магнитного поля, с прямоточными или противоточными ваннами. В последующих стадиях распространение получили сепараторы с полупротивоточными ваннами и более слабым магнитным полем. Это обеспечивает сброс бедных хвостов и высокое извлечение железа в магнитные продукты и концентраты[1,2].

Число стадий магнитной сепарации колеблется от одной до четырех, число приемов в каждой стадии от одного до пяти. Первая стадия магнитной сепарации проводится обычно на сливах мельниц (стержневых или самоизмельчения) крупностью 3-0мм не менее чем в два приема, в результате чего выделяется основная часть отвальных хвостов с наиболее низким содержанием железа. Особенностью этой стадии являются многократные магнитные перечистные операции[7].

Вторая стадия магнитной сепарации осуществляется в основном на разгрузках мельниц, реже на сливах гидроциклонов, где замкнутый цикл осуществлен без магнитной сепарации. Для этой операции чаще всего применяют противоточный режим сепарации; она позволяет не только вывести из процесса нерудный материал по мере его раскрытия, но и стабилизирует питание мельниц, как по плотности, так и по содержанию магнитной фракции[1,2,7].

Третья стадия магнитной сепарации осуществляется обычно на сливах гидроциклонов второй стадии измельчения. Для этих целей в большинстве случаев применяют сепараторы с полупротивоточными ваннами[1].

Производительность сепараторов по стадиям колеблется в следующих пределах, т/ч: первая стадия – 30-55, вторая стадия – 12-20, третья стадия – 10-15. Сепарация ведется с предварительным обесшламливанием в дешламаторах различных конструкций во всех стадиях обогащения руд. Обесшламливание обеспечивает удаление тонких породных шламов, сгущение продуктов перед магнитной сепарацией и повышение содержания железа в концентрате на 3-8%.

Доводка концентратов на зарубежных обогатительных фабриках осуществляется тонким грохочением и методом обратной флотации [1,5,20].

На крупнейших железорудных предприятиях России и стран СНГ исходная руда, в зависимости от вещественного состава и крупности дробления, перерабатывается традиционно по технологии стадиального измельчения, с посследовательным выводом хвостов по мере раскрытия минеральных компонентов. Число стадий обогащения колеблется от одной до пяти. Стадиальность схем определяется их обогатимостью. Со снижением вкрапленности руд стадиальность схем увеличивается. Это увеличение прослеживается в зависимости от разновидностей магнетитовых руд в следующей последовательности: магнетитовые руды скарнового типа – магномагнетитовые и титаномагнетитовые руды – магнетитовые кварциты.

Магнетитовые кварциты обогащаются на барабанных магнитных сепараторах различных типоразмеров. Наибольшее распространение получили барабанные сепараторы типа ПБМ с противоточными и полупротивоточными ваннами. Напряженность магнитного поля во всех стадиях одинакова и на поверхности барабана находится в пределах 90-110кА/м[1,2,7].

Железистые кварциты в России и странах СНГ перерабатываются на обогатительных фабриках Костомукшского, КМАруды, Лебединского, Михайловского, Оленегорского и Стойленского комбинатов (Россия), а также на ИнГОКе, НКГОКе, Полтавском, СевГОКе, ЦГОКе, ЮГОКе (Украина), Соколово-Сарбайском ГОКе (Казахстан).

Скарновые магнетитовые руды обогащаются в России на Коршуновском, Ковдорском, Высокогорском ГОКах, на обогатительных фабриках ОАО «Евразруда» (г. Новокузнецк) и на ОАО «ССГПО» (Казахстан)[20]. На рис. 2.1 представлена технологическая хема обогащения магнетитовых руд на Ковдорском ГОКе.

Рис 2.2 – Схема обогащения магнетитовых руд Ковдорского месторождения

На Среднем Урале на обогатительной фабрике ОАО «Качканарский ГОК» «Ванадий» перерабатываются бедные по массовой доле железа титаномагнетиты Гусевогорского месторождения.

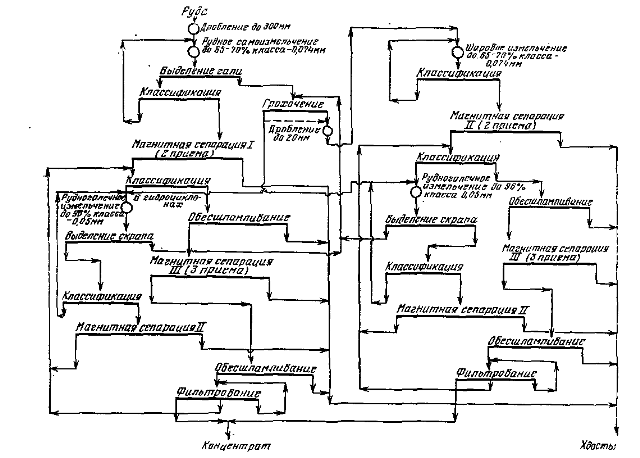

В России и странах СНГ с 70-х годов схема самоизмельчения магнетитовых кварцитов работает только на Лебединском ГОКе, СевГОКе и ИнГОКе (Украина) [1,5]. На рис.2.3 представлена схема обогащения магненитовых руд на ИнГОКе.

Рис. 2.2 – Технологическая схема обогащения магнетитовых кварцитов ИнГОКа

Сухая магнитная сепарация в основном применяется на предприятиях Урала, Сибири и Казахстана (ССГПО). Она находит широкое применение на предприятиях, перерабатывающих магнетитовые кварциты, – Михайловском, Стойленском комбинате (Россия) и Ингулецком ГОК (Украина)[1,5].

Магнетитовые кварциты перерабатываются по технологии трехстадиального измельчения с четырьмя-пятью стадиями мокрой магнитной сепарации, операциями дешламации и обезвоживания. Технология двухстадиального измельчения применяется при обогащении скарновых руд Коршуновского, Ковдорского, Высокогорского комбинатов и на Абагурской обогатительной фабрике[1,2,7].

Первая стадия измельчения осуществляется в стержневой мельнице (Костомукшский, Качканарский, Оленегорский, Ковдорский, Коршуновский комбинаты и ССГПО (Казахстан). Шаровое измельчение исходной руды применяется на обогатительных фабриках Михайловского, Стойленского, Высокогорского ГОКов, ОАО «Евразруда» г. Новокузнецк.

Сухая магнитная сепарация в основном применяется на предприятиях Урала, Сибири и Казахстана, но в последнее время находит широкое применение на предприятиях, перерабатывающих магнетитовые кварциты: Михайловском, Стойленском и Ингулецком ГОКах.

Исходная руда в I стадии измельчается в стержневых мельницах объемом от 32 м3 (Коршуновский ГОК) до 49 м3 (Костомукшский ГОК) и шаровых мельницах объемом от 22,4 м3 (Абагурская фабрика) до 140 м3 (Стойленский ГОК). Шаровые мельницы в I стадии измельчения работают в замкнутом цикле со спиральными классификаторами, а во II и III стадиях – в замкнутом цикле с гидроциклонами диаметром от 250 до 710 мм. Удельная производительность мельниц I стадии по исходной руде колеблется от 6,5 т/м3·час (ССГПО) до 3,15 т/м3·час (ОАО «Евразруда»)[20].

Во второй стадии измельчения удельная производительность мельниц по готовому классу изменяется от 1,1 т/м3·час (Стойленский ГОК) до 0,64 т/м3·час (Качканарский ГОК), а в III стадии измельчения от 0,21 т/м3·час (Лебединский ГОК) до 0,913 т/м3·час (Стойленский ГОК). Удельная производительность по готовому классу зависит от вещественного состава перерабатываемого сырья, состава шаровой загрузки, объема мельницы и требуемой крупности измельчения по готовому классу. Исследованиями установлено, что производительность шаровых мельниц в большей степени зависит от количества шаровой загрузки и ее качества. Недостаток шаров и неправильно подобранная их крупность снижают удельную производительность мельниц.

В первой стадии измельчения (руда крупность 25–0 мм), в зависимости от крупности дробленой руды, используются шары диаметром от 80 до 125 мм. Шары диаметром 80–90 мм используются при измельчении руды менее 12мм[2,3].

Большое влияние на эффективность работы узла измельчения оказывает операция классификации в гидроциклонах. На действующих горно-обогатительных комбинатах эффективность классификации по готовому классу колеблется в широких пределах от 23,0% (Костомукшский ГОК) до 57,7% по классу минус 0,045 мм (Стойленский ГОК)[20].

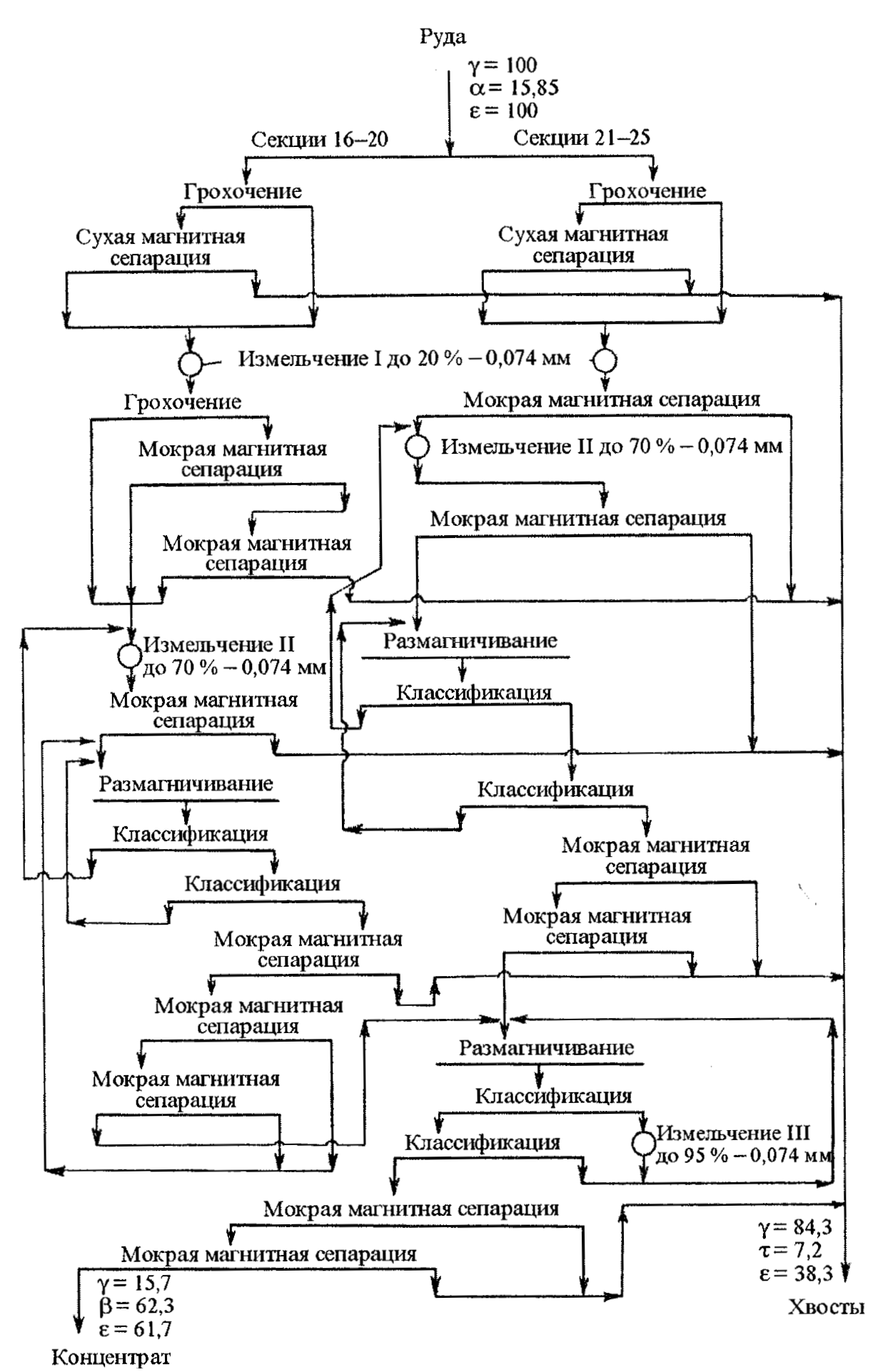

Низкая эффективность работы узла классификации объясняется неравномерностью работы песковых насосов, отсутствием автоматизированных систем управления «насос-гидроциклон» и особенностями классификации магнетитовых пульп в гидроциклонах. Анализ продуктов классификации с распределением железа по классам крупности показал, что тонкие фракции песков обогащены магнетитом, а сливы разубожены сростками магнетита с пустой породой.[20] . На рис. 2.4 представлена схема обогащения руд на Качканарском ГОКе.

Рис. 2.4 – Схема обогащения титаномагнетитовых руд Качканарского ГОКа

Анализ результатов исследований показывает, что в классах -0,071 +0,044 мм и - 0,044 мм песков гидроциклонов массовая доля железа на 1,7–14,2% выше по сравнению со сливом гидроциклонов, а кремнезема – ниже на 1,1–17,3%, соответственного в этих же классах крупности.

Такое распределение железа и кремнезема по классам крупности объясняется особенностями классификации магнетитовых пульп в гидроциклонах. В поле центробежных сил разделение материала происходит в большей степени по плотности и в меньшей – по крупности. Это приводит к тому, что в слив гидроциклонов поступают крупные сростки магнетита с пустой породой, а в тонкие классы - раскрытый магнетит. Таким образом, происходит засорение концентрата кремнеземом, создаются условия для переизмельчения магнетита, снижается эффективность работы узла измельчения, что приводит к нерациональному использованию производственных мощностей, перерасходу электроэнергии и мелющих тел. Такое положение в технологии обогащения рудного сырья может быть исправлено за счет применения раздельной магнитной сепарации слива и песков гидроциклонов. Это позволит повысить качество концентрата по массовой доле железа и кремнезема, а также исключить переизмельчение магнетита и снизить затраты на измельчение (электроэнергию и мелющие тела)[20].

Мокрое магнитное обогащение по стадиям осуществляется на сепараторах ПБМ-90/250; ПБМ-120/300; ПБМ-150/200 с противоточными и полупротивоточными ваннами. Обесшламливание материала производится на дешламаторах диаметром 5, 9 и 12 метров.

Конечный концентрат обезвоживается на дисковых вакуум-фильтрах площадью от 68 м2 до 100 м2. Массовая доля железа в перерабатываемом сырье колеблется от 16,0% (Качканарский ГОК(рис.2.3.)) до 42,2% (Абагурская фабрика). Качество концентрата [24,48] также зависит от вещественного состава перерабатываемой руды и массовая доля железа в нем изменяется от 60,72% (Абагурская фабрика) до 68,13% (Костомукшский ГОК)[1,3,20].