- •Прикладная механика.

- •Предисловие

- •Задача 1. Проектный расчёт стержневой системы Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 1

- •1. Определение продольных усилий в опорных стержнях

- •2. Подбор площади сечения стержней

- •(Окончание)

- •Задача 2. Проверочный расчёт бруса Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 2

- •1. Построение эпюры продольных сил

- •2. Вычисление нормальных напряжений и проверка прочности

- •3. Построение эпюры продольных перемещений и проверка жёсткости

- •Задача 3 проектный расчёт вала при кручении Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 3.

- •1. Построение эпюры крутящих моментов

- •2. Подбор диаметра вала

- •3. Эпюры касательных напряжений и углов закручивания сечений вала

- •Задача 4. Проверочный расчёт консольной балки Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 4

- •2. Проверка прочности по нормальным напряжениям

- •3. Нахождение наибольшего нормального напряжения при торможении

- •Задача 5 проектный расчёт двухопорной балки Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 5

- •1. Вычисление опорных реакций

- •2. Построение эпюр поперечных сил и изгибающих моментов

- •3. Подбор сечений

- •Задача 6 подбор диаметра вала при изгибе с кручением Условие задачи

- •Теоретические основы решения

- •Пример решение задачи 6

- •1. Определение крутящего момента

- •2. Составление расчётной схемы вала

- •3. Построение эпюры крутящего момента

- •5. Построение эпюры изгибающего момента

- •5. Определение диаметра вала

- •Задача 7. Эпюры внутренних усилий в плоской раме Условие задачи

- •Теоретические основы решения

- •Пример решение задачи 7

- •1.Определение опорных реакций

- •2. Построение эпюр внутренних усилий

- •Задача 8 определение допускаемой угловой скорости рамы при равномерном вращении Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 8

- •Задача 9 определение допускаемой высоты падения груза на балку Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 9

- •1. Условие прочности балки при ударе

- •2 Наибольшее значение изгибающего момента

- •3. Статическое перемещение в месте удара

- •4. Определение допускаемой высоты падения

- •Задача 10 расчёт на устойчивость центрально сжатого стержня Условие задачи

- •Теоретические основы решения

- •Пример решения задачи 10

- •2. Нахождение критической сжимающей силы

- •Допускаемого напряжения

- •Приложение

- •Кратных и дольных физических величин системы си

- •Библиографический список

Пример решения задачи 3.

Для стального вала заданной конфигурации известны внешние скручивающие моменты (рис. 3.4, а) и длины участков.

1. Построение эпюры крутящих моментов

Вал состоит из 3-х участков. Границами участков являются сечения, в которых приложены внешние скручивающие моменты. Заданный вал имеет три участка, обозначим соответственно I, II, III. Применяя метод сечений, крутящие моменты в поперечных сечениях вала Мкр определяем по (3.1). При этом рассматриваем отсечённые участки, начиная от свободного края.

Крутящий момент в сечении всегда предполагаем положительным, т.е. направленным по часовой стрелке (при взгляде на это сечение).

Проводим произвольное сечение на участке I, мысленно отбрасываем левую часть вала и рассматриваем равновесие отсечённой правой части. Согласно с (3.1) крутящий момент в сечении равен алгебраической сумме всех внешних моментов, действующих на рассматриваемую (отсечённую) часть. Получаем

МКР1 = - Т = -10 кНм = -10106 Нм.

Выполняя аналогичные операции для других участков вала, получим

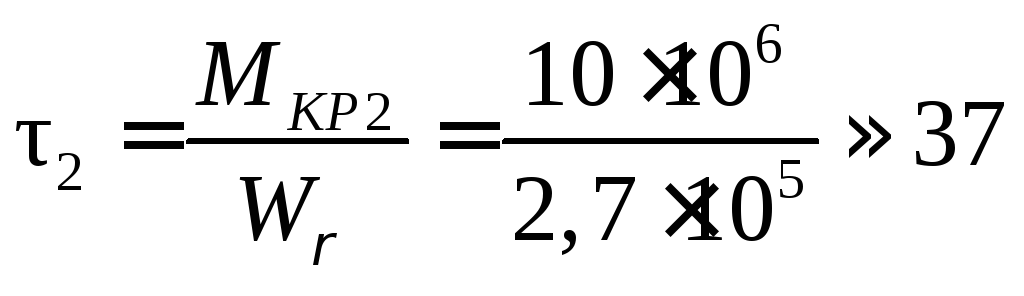

МКР2 = - Т + 2Т = - 10 + 20 = 10 кНм = 10106 Нм,

МКР3 = - Т + 2Т -3Т = - 10 + 20 – 30 = -20 кНм = -20106 Нм.

По полученным значениям строим график, показывающий изменение крутящего момента Мкр по длине вала - эпюру Мкр. (рис. 3.4, б). Для этого проводим базисную линию, параллельную оси вала, и откладываем перпендикулярно ей в выбранном масштабе значения крутящих моментов.

Так как в пределах участков крутящий момент не меняется, то эпюра ограничена прямыми линиями, параллельными базисной линии. Полученную эпюру принято штриховать линиями перпендикулярными оси стержня. При этом каждая линия штриховки (ордината графика) в соответствующем масштабе выражает величину крутящего момента в поперечном сечении вала.

2. Подбор диаметра вала

Требуемый

диаметра вала определим из условия

прочности (3.3), для которого максимальный

по модулю крутящий момент выбираем по

эпюре крутящего момента

Мкр:

![]() = 20 кНм; полярный момент сопротивления

сечения записываем для сплошного

круглого сечения как

= 20 кНм; полярный момент сопротивления

сечения записываем для сплошного

круглого сечения как .

Условие прочности принимает вид

.

Условие прочности принимает вид

.

.

Отсюда определим требуемый диаметр вала:

-

а

б

в

г

Рис. 3.4

мм.

мм.

Полученное значение диаметра вала округляем до ближайшего значения ГОСТа 6636-60 и принимаем d = 110 мм.

3. Эпюры касательных напряжений и углов закручивания сечений вала

Касательные напряжения, возникающие в поперечных сечениях участков вала, определяем по формуле (3.2), для которой полярный момент сопротивления сечения для подобранного сплошного круглого сечения равен

.

.

Получаем

МПа,

МПа,

МПа,

МПа,

МПа.

МПа.

По полученным значениям строим эпюру касательных напряжений аналогично построению эпюры крутящих моментов (рис. 3.4, в).

Для

построения эпюры углов закручивания

вала вычислим углы закручивания

характерных сечений

сечений

A,

B,

C

и D,

в которых находятся границы участков

вала. Вычисления начинаем от защемлённого

левого конца (от сечения

A),

где

![]() ,

так как сечение жёстко закреплено.

,

так как сечение жёстко закреплено.

Вычисление выполняем, используя формулу (3.4), согласно которой значения получаем в радианах.

Полярный момент инерции подобранного круглого сечения равен

Углы закручивания характерных сечений B, C и D:

рад,

рад,

По полученным значениям строим эпюру углов закручивания вала (рис. 3.4, г), по которой имеем

φmax

= 12,5 10 -3

рад = 0,720

<

![]() =10

,

=10

,

значит, условие жёсткости обеспечено.

Таблица 3.2. Исходные значения к задаче 3

|

Номер варианта |

Длина l1, мм |

Длина l2, мм |

Длина l3, мм |

Момент Т, кНм |

|

1 |

800 |

300 |

660 |

10 |

|

2 |

900 |

450 |

530 |

8 |

|

3 |

1000 |

880 |

490 |

6 |

|

4 |

750 |

300 |

330 |

14 |

|

5 |

600 |

660 |

400 |

16 |

|

6 |

500 |

300 |

680 |

18 |

|

7 |

850 |

490 |

500 |

20 |

|

8 |

300 |

330 |

900 |

22 |

|

9 |

450 |

800 |

300 |

12 |

|

10 |

880 |

900 |

450 |

6 |

|

11 |

750 |

300 |

880 |

11 |

|

12 |

920 |

800 |

300 |

9 |

|

13 |

1100 |

900 |

450 |

5 |

|

14 |

760 |

400 |

880 |

15 |

|

15 |

650 |

900 |

500 |

16 |

|

16 |

470 |

1000 |

920 |

21 |

|

17 |

360 |

750 |

800 |

13 |

|

18 |

400 |

360 |

900 |

17 |

|

19 |

830 |

400 |

600 |

10 |

|

20 |

800 |

300 |

800 |

8 |

|

21 |

940 |

360 |

400 |

7 |

|

22 |

1060 |

800 |

400 |

5 |

|

23 |

780 |

900 |

360 |

14 |

|

24 |

650 |

1000 |

350 |

16 |

|

25 |

530 |

750 |

1060 |

23 |

|

26 |

490 |

830 |

400 |

20 |

|

27 |

330 |

820 |

360 |

22 |

|

28 |

400 |

400 |

800 |

18 |

|

29 |

600 |

850 |

500 |

16 |

|

30 |

440 |

820 |

360 |

25 |

Таблица 3.1. Схемы к задаче 3

Таблица 3.1. Схемы к задаче 3 (продолжение)

Таблица 3.1. Схемы к задаче 3 (окончание)