- •Руководство по ремонту

- •3. Система охлаждения 44

- •8. Ходовая часть 120

- •9. Рулевое управление 136

- •10. Тормозная система 142

- •11. Электрооборудование 161

- •12. Кузов 210

- •Предисловие

- •1. Общие данные

- •Ходовая часть

- •Рулевое управление

- •Тормоза

- •Электрооборудование

- •2. Двигатель

- •Стук коренных подшипников коленчатого вала

- •Стук шатунных подшипников

- •Стук поршней

- •Стук впускных и выпускных клапанов

- •Чрезмерный шум цепи привода распределительного вала

- •Недостаточное давление масла на холостом ходу на прогретом двигателе

- •Чрезмерное давление масла на прогретом двигателе

- •Повышенный расход масла

- •Перегрев двигателя

- •Быстрое падение уровня жидкости в расширительном бачке

- •Особенности устройства

- •Проверка технического состояния и ремонт

- •Особенности устройства

- •Классы шатунов по массе верхней и нижней головок

- •Подбор поршня к цилиндру

- •Разборка и сборка

- •Проверка технического состояния

- •Особенности устройства

- •Проверка технического состояния и ремонт

- •Особенности устройства

- •Механизм привода клапанов.

- •Гидронатяжитель цепи.

- •Снятие и установка головки цилиндров на автомобиле

- •Разборка и сборка головки цилиндров

- •Проверка технического состояния и ремонт

- •Особенности устройства

- •Замена цепи

- •Проверка технического состояния

- •3. Система охлаждения

- •4. Система смазки

- •5. Система питания

- •6. Система выпуска отработавших газов

- •7. Трансмиссия

- •Особенности устройства

- •Возможные неисправности, их причины и методы устранения

- •Неполное выключение сцепления (сцепление «ведет»)

- •Неполное включение сцепления (сцепление «буксует»)

- •Рывки при работе сцепления

- •Повышенный шум при выключении сцепления

- •Повышенный шум при включении сцепления

- •Прокачка гидропривода сцепления

- •Снятие и установка сцепления

- •Проверка технического состояния и контроль сцепления

- •Снятие и установка главного и рабочего цилиндров привода выключения сцепления

- •Разборка, контроль, ремонт и сборка главного и рабочего цилиндра

- •Возможные неисправности, их причины и методы устранения

- •Шум в коробке передач

- •Затрудненное переключение передач

- •Самопроизвольное выключение или нечеткое включение передач

- •Утечка масла

- •Снятие и установка

- •Разборка и сборка

- •Проверка технического состояния

- •Возможные неисправности, их причины и методы устранения

- •Вибрация раздаточной коробки и пола кузова (в зоне передних сидений) на всех режимах движения

- •Вибрация раздаточной коробки и пола кузова (в зоне передних сидений) при трогании автомобиля с места и разгоне до 80 км/ч

- •Вибрация раздаточной коробки и пола кузова (в зоне передних сидений) при установившемся режиме движения (наиболее характерно при скорости 80–90 км/ч)

- •Затрудненное переключение передач или блокирование дифференциала

- •Самопроизвольное выключение передач или блокировки дифференциала

- •Утечка масла

- •Методика определения причин вибрации раздаточной коробки и пола кузова (в зоне передних сидений)

- •Снятие и установка раздаточной коробки

- •Разборка и сборка

- •Проверка технического состояния

- •Испытание раздаточной коробки

- •Возможные неисправности, их причины и методы устранения

- •Стук в карданной передаче при трогании с места, при резком разгоне или переключении передач

- •Шум и вибрация карданной передачи

- •Утечка смазки

- •Снятие и установка

- •Проверка технического состояния без разборки

- •Разборка

- •Проверка технического состояния

- •Балансировка валов

- •Возможные неисправности, их причины и методы устранения

- •Повышенный шум со стороны задних колес

- •Постоянный повышенный шум при работе заднего моста

- •Шум при разгоне автомобиля и торможении двигателем

- •Шум при движении на повороте

- •Стук в начале движения

- •Утечка масла

- •Снятие и установка заднего моста

- •Разборка и сборка заднего моста

- •Проверка балки заднего моста

- •Правка балки заднего моста

- •Полуоси

- •Редуктор

- •Сборка редуктора.

- •Возможные неисправности, их причины и методы устранения

- •Постоянный повышенный шум при работе переднего моста

- •Шум при разгоне автомобиля и торможении двигателем

- •Стук в начале движения автомобиля

- •Утечка масла

- •Снятие и установка

- •Разборка

- •Проверка технического состояния

- •Возможные неисправности, их причины и методы устранения

- •Шум, стук со стороны переднего моста при движении автомобиля ( особенно на повороте)

- •Утечка масла

- •Снятие и установка

- •Разборка и сборка

- •8. Ходовая часть

- •Шум и стук в подвеске при движении автомобиля

- •Не поддаются регулировке углы установки передних колес

- •Увод автомобиля от прямолинейного движения

- •Самовозбуждающееся угловое колебание передних колес

- •Частые пробои подвески

- •Увеличенный зазор в шаровых шарнирах

- •Неравномерный износ протектора шин

- •Биение колеса

- •Повышенный износ протектора шин

- •Визг шин на виражах

- •Определение состояния деталей передней подвески

- •Проверка и регулировка углов установки передних колес

- •Параметры углов установки передних колес автомобиля

- •Проверка и регулировка зазора в подшипниках ступицы переднего колеса

- •Замена смазки в подшипниках ступиц передних колес

- •Балансировка колес

- •Снятие и установка передней подвески

- •Разборка и сборка узлов подвески

- •Проверка технического состояния

- •Замена резинометаллических шарниров

- •Снятие и установка подвески

- •Проверка технического состояния

- •Проверка амортизаторов на стенде

- •9. Рулевое управление

- •Шум (стук) в рулевом управлении

- •Самовозбуждающееся угловое колебание передних колес

- •Увод автомобиля от прямолинейного движения в какую-либо сторону

- •Неустойчивость автомобиля

- •Общий осмотр

- •Проверка шаровых шарниров рулевых тяг

- •Техническая характеристика

- •Снятие и установка

- •Снятие и установка

- •Снятие и установка

- •Проверка и ремонт

- •Снятие и разборка

- •Сборка и установка

- •10. Тормозная система

- •Отказы тормозной системы

- •Неполное растормаживание всех колес

- •Притормаживание одного из колес при отпущенной педали тормоза

- •Занос или увод автомобиля в сторону при торможении

- •Увеличенное усилие на педали тормоза

- •Скрип или визг тормозов

- •Проверка трубопроводов и соединений

- •Проверка работоспособности вакуумного усилителя

- •Регулировка положения выключателя сигнала торможения

- •Регулировка стояночного тормоза

- •Проверка работоспособности регулятора давления

- •Регулировка привода регулятора давления

- •Удаление воздуха из гидропривода

- •Кронштейн педалей сцепления и тормоза

- •Вакуумный усилитель тормозов

- •Главный цилиндр привода тормозов

- •Очистка

- •Снятие и установка

- •Разборка и сборка

- •Проверка деталей

- •Проверка биения тормозного диска

- •Замена тормозных колодок

- •Снятие и разборка

- •Сборка и установка

- •Разборка и сборка колесных цилиндров

- •Проверка деталей

- •Проверка колесных цилиндров задних тормозов на стенде

- •Регулятор давления задних тормозов

- •11. Электрооборудование

- •Цепи, защищаемые плавкими предохранителями

- •Обозначение цвета проводов

- •Включаемые цепи при различных положениях ключа

- •Техническая характеристика

- •Возможные неисправности, их причины и методы устранения

- •Разряд батареи при эксплуатации автомобиля

- •Электролит на поверхности батареи

- •Приведение сухозаряженной батареи в рабочее состояние

- •Проверка уровня электролита

- •Проверка степени разряженности батареи.

- •Температурная поправка к показаниям ареометра при измерении плотности электролита

- •Плотность электролита при 25с, г/см3

- •Зарядка аккумуляторной батареи

- •Техническая характеристика

- •Особенности устройства

- •Возможные неисправности, их причины и методы устранения

- •Контрольная лампа не загорается при включении зажигания. Контрольные приборы не работают.

- •Контрольная лампа не загорается при включении зажигания и не горит при работе двигателя. Контрольные приборы работают. Аккумуляторная батарея разряжена.

- •Контрольная лампа ярко горит или светится в полнакала при работе двигателя. Аккумуляторная батарея разряжена.

- •Контрольная лампа светится при работе двигателя.

- •Проверка генератора электронным осциллографом

- •Проверка обмотки возбуждения ротора

- •Проверка статора

- •Проверка диодов выпрямительного блока

- •Проверка дополнительных диодов

- •Проверка регулятора напряжения

- •Проверка конденсатора

- •Ремонт генератора Разборка генератора

- •Замена регулятора напряжения или щеток

- •Возможные неисправности, их причины и методы устранения

- •При включении стартера якорь не вращается, тяговое реле не срабатывает

- •При включении стартера якорь не вращается или вращается слишком медленно, тяговое реле срабатывает

- •При включении стартера тяговое реле многократно срабатывает и отключается

- •При включении стартера якорь вращается, маховик не вращается

- •Необычный шум стартера при вращении якоря

- •Проверка стартера на стенде Проверка работоспособности

- •Испытание в режиме полного торможения

- •Испытание на режиме холостого хода

- •Проверка тягового реле

- •Разборка и сборка

- •Проверка технического состояния деталей

- •Особенности устройства

- •Возможные неисправности, их причины и методы устранения

- •Не горят отдельные лампы фар и фонарей

- •Не фиксируются рычаги подрулевого переключателя

- •Замена ламп

- •Замыкание контактов при различных положениях рычагов подрулевого переключателя

- •Левый рычаг

- •Правый рычаг

- •Данные для проверки электродвигателя

- •Особенности устройства

- •Возможные неисправности, их причины и методы устранения

- •Электродвигатель очистителя не работает, биметаллический предохранитель не срабатывает и не перегорает предохранитель f9 в монтажном блоке

- •Электродвигатель очистителя не работает, биметаллический предохранитель срабатывает или перегорает предохранитель f9 в монтажном блоке

- •Данные для проверки моторедуктора

- •Снятие и установка очистителя заднего стекла

- •Особенности устройства

- •Данные для проверки электродвигателя

- •Возможные неисправности их причины и методы устранения

- •Электродвигатель не работает

- •Электродвигатель работает только на одной скорости

- •Якорь электродвигателя вращается медленно

- •Данные для проверки моторедуктора

- •Данные для проверки моторедуктора

- •Система обогрева передних сидений

- •Электроуправляемые зеркала

- •Электродвигатели вентилятора системы охлаждения двигателя

- •Аудиооборудование

- •Иммобилизатор

- •Особенности устройства

- •Адреса выводных штекеров комбинации приборов

- •Колодка белого цвета (х1)

- •Колодка красного цвета (х2)

- •Возможные неисправности, их причины и методы устранения

- •Не работает указатель температуры или уровня топлива

- •Не работают какие-либо контрольные лампы

- •Снятие и установка, проверка комбинации приборов

- •Данные для проверки спидометра

- •12. Кузов

- •Темные пятна по всей поверхности кузова

- •Полировка

- •Перекраска кузова синтетической эмалью

- •Окраска отдельных деталей

- •Противокоррозионные составы для обработки кузова

- •Подготовка и противокоррозионная обработка скрытых полостей

- •Скрытые полости, обрабатываемые противокоррозионными составами

- •Восстановление противокоррозионного и противошумного покрытия низа кузова и арок колес

- •Снятие, установка и регулировка положения капота

- •Регулировка замка капота

- •Разборка и сборка передней двери

- •Регулировка замка передней двери

- •Разборка и сборка задней двери

- •Разборка, сборка двери задка

- •Снятие и установка панели приборов

- •Снятие и установка передних сидений

- •Снятие и установка заднего сидения

- •Снятие переднего бампера

- •Снятие заднего бампера

- •Омыватели стекол

- •Снятие ветрового стекла

- •Установка ветрового стекла

- •Вентиляция салона

- •Снятие и установка отопителя

- •Приложения

- •Двигатель

- •Сцепление

- •Коробка передач

- •Раздаточная коробка

- •Карданная передача

- •Передний мост

- •Задний мост

- •Передняя подвеска

- •Задняя подвеска

- •Рулевое управление

- •Тормоза

- •Двигатель

- •Сцепление

- •Коробка передач

- •Карданная передача

- •Ведущие мосты

- •Передняя подвеска

- •Задняя подвеска

Проверка технического состояния

Перед проверкой все детали тщательно промойте.

Резиновые детали, втулки и защитные покрытия при мойке предохраняйте от растворителей.

Пружины. Проверьте упругую характеристику пружины по контрольным точкам (рис. 4-14), предварительно обжав ее до соприкосновения витков.

Рис. 4-14. Основные данные для проверки пружины задней подвески.

На заднюю подвеску устанавливайте пружины того же класса, какой установлен на передней подвеске. В исключительных случаях, когда на передней подвеске установлены пружины класса «А», а для задней подвески пружин такого класса нет, то допускается установка на задней подвеске пружин класса «В». Но не допускается установка на заднюю подвеску пружин класса «А», если на передней подвеске установлены пружины класса «В».

Проверьте, нет ли деформации пружины. Если упругость пружины не соответствует данным рис. 4-14 или деформации могут стать причиной нарушения работоспособности пружины, замените ее.

Проверьте состояние резиновых опорных прокладок пружин; в случае необходимости – замените их новыми.

Штанги. Проверьте:

не деформированы ли штанги; если возможно, выправьте их;

нет ли трещин на кронштейнах балки заднего моста и кузова; при обнаружении трещин – отремонтируйте кронштейны;

состояние упругих втулок шарниров штанг; при необходимости замените их новыми, пользуясь комплектом приспособлений 67.7820.9517.

Амортизаторы

Амортизаторы передней и задней подвесок колес неразборные, разборке и ремонту не подлежат.

Проверка амортизаторов на стенде

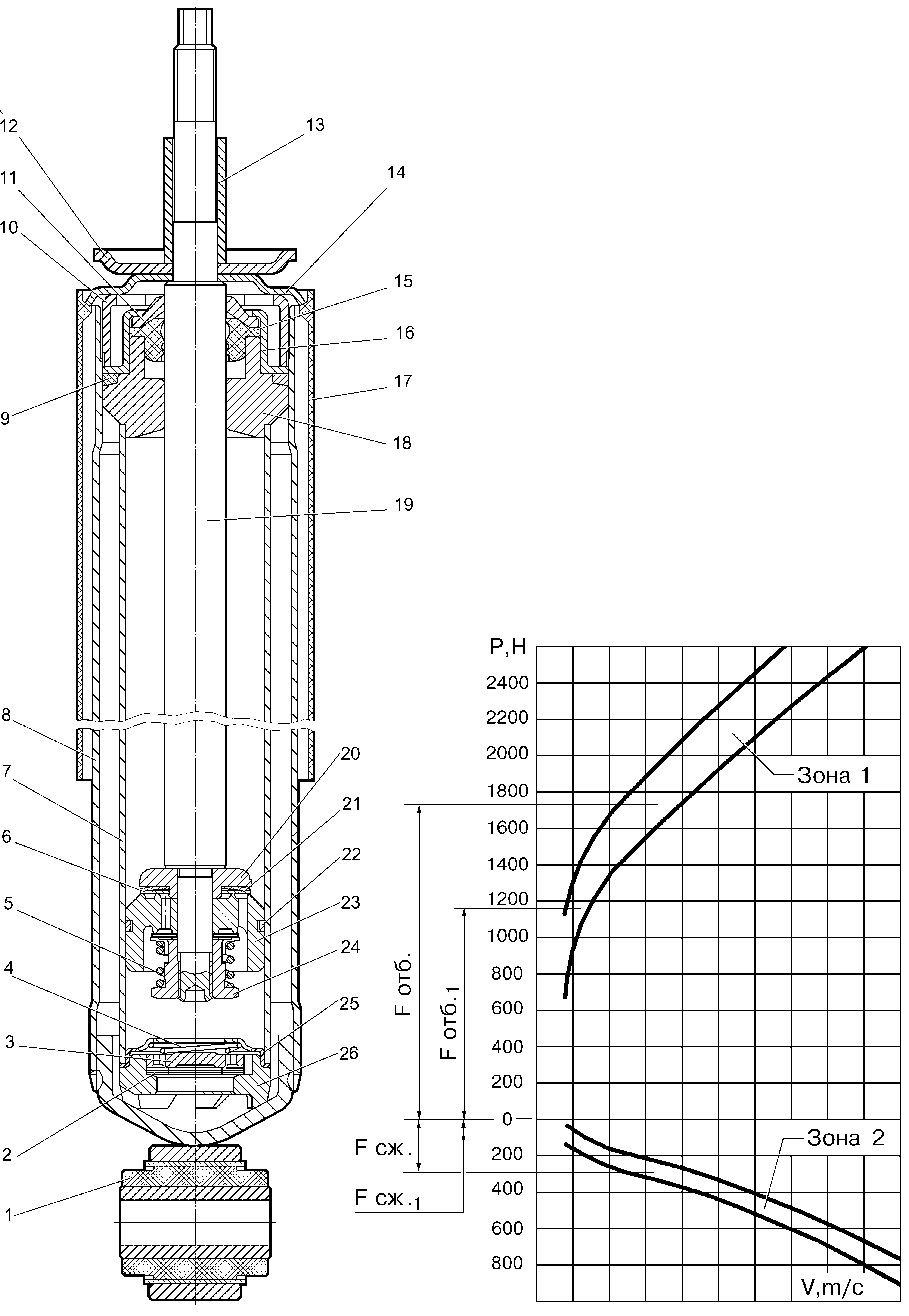

Для определения работоспособности амортизатора проверьте на динамометрическом стенде его рабочую диаграмму.

Рабочие диаграммы снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих циклов, при температуре рабочей жидкости амортизатора (20±5)С, частоте вращения маховика 60 мин –1 и длине хода штока 100 мм для переднего амортизатора.

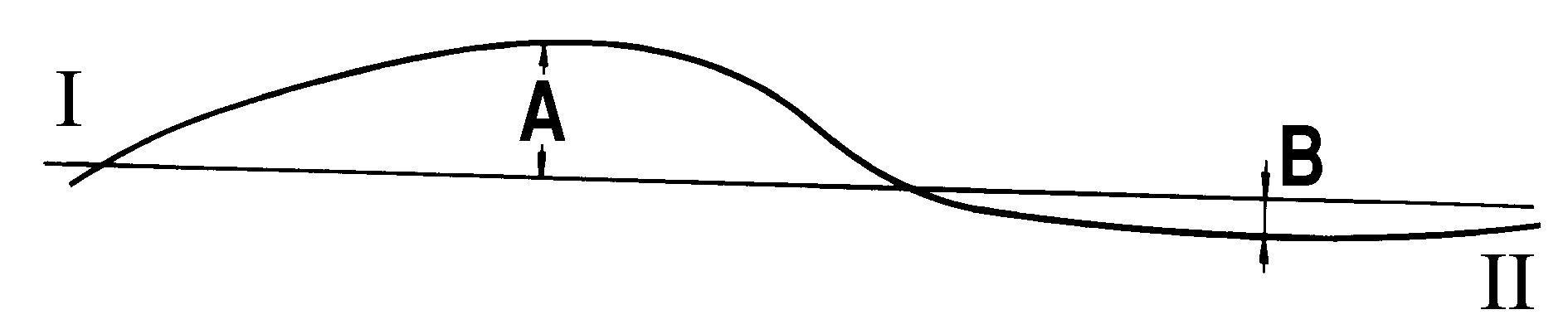

Кривая диаграммы (рис. 4-15) должна быть плавной, а в точках перехода (от хода отдачи к ходу сжатия) – без участков, параллельных нулевой линии.

Оценка результатов по диаграмме. Сопротивление хода отдачи и сжатия определяют по наибольшим ординатам соответствующих диаграмм.

Наивысшая точка кривой хода отдачи при масштабе 1 мм=47 Н (4,8 кгс) должна находиться от нулевой линии на расстоянии А, равном: 33,3–40,7 мм – для передних амортизаторов, 23,5–30,5 мм – для задних.

Наивысшая точка кривой хода сжатия при том же масштабе должна находиться от нулевой линии на расстоянии В, равном 3,5–6,5 мм – для передних и задних амортизаторов.

Контрольные значения ординат на диаграммах передних и задних амортизаторов заданы для холодных амортизаторов при температуре амортизаторной жидкости (20±5)С. Скоростная характеристика амортизатора при температуре амортизаторной жидкости (20±5)ОС и ходе штока (100±1) мм должна укладываться в зону 1 при отбое и в зону 2 при сжатии. Контроль усилий Fотб, Fотб1, Fcж, Fсж1 производить согласно ТУ 37.370.016–2001.

Рис. 4-15. Амортизатор передней подвески:

1 – шарнир;

2 – диски клапана сжатия;

3 – тарелка клапана сжатия;

4 – пружина клапана сжатия;

5 – пружина клапана отдачи;

6 – тарелка перепускного клапана;

7 – цилиндр;

8 – резервуар;

9 – уплотнительное кольцо резервуара;

10 – гайка резервуара;

11 – защитное кольцо штока;

12 – шайба подушки крепления амортизатора;

13 – распорная втулка;

14 – крышка резервуара;

15 – сальник штока;

16 – обойма сальника;

17 – кожух;

18 – направляющая втулка штока;

19 – шток;

20 – ограничительная тарелка;

21 – цилиндр;

22 – кольцо поршня;

23 – поршень амортизатора;

24 – гайка клапана отдачи;

25 – обойма клапана сжатия;

26 – корпус клапана сжатия.

Рис. 4-16. Рабочая диаграмма амортизатора:

I – усилие при ходе отдачи;

II – усилие при ходе сжатия.