- •Введение

- •Раздел1 Физико-химические основы материаловедения.

- •Тема1.1.Строение и кристаллизация металлов.

- •Анизотропия

- •Кристаллическое строение реальных кристаллов.

- •Аллотропия

- •Кристаллизация металлов

- •Модифицирование.

- •Методы металографического и физико-химического анализа металлов. Макроанализ.

- •Микроанализ.

- •Рентгеновский анализ.

- •Дефектоскопия.

- •Тема1.2Пластическая деформация и рекристаллизация.

- •Влияние нагрева на структуру и свойства деформированного металла.

- •Тема1.3Механические свойства материалов.

- •Испытание на растяжение:

- •. Метод Бринелля:

- •Метод Роквелла

- •Метод Виккерса

- •Испытание на ударную вязкость.

- •Тема1.4Основные понятия о сплавах.

- •Диаграммы состояния двойных сплавов

- •Диаграммы состояния сплавов первого рода

- •Диаграмма состояния сплавов второго рода

- •Тема1.5 Основы металлургического производства. .Производство чугуна

- •Производств стали.

- •Конверторный способ:

- •Мартеновский способ:

- •Производство стали в электрических печах

- •Разливка стали и строение слитка

- •Тема1.6Железоуглеродистые сплавы. Диаграмма Fe- Fe3c.

- •Кристаллизация чугунов.

- •Кристаллизация сталей.

- •Тема1.6Углеродистые стали , чугуны. Чугуны

- •Серый чугун( гост 1412—79)

- •.Модифицированный чугун

- •Высокопрочный чугун(7293-85)

- •Ковкий чугун(1215-79)

- •Легированные чугуны

- •Углеростые стали. Классификация углеродистых сталей.

- •Влияние углерода и примесей на свойства стали.

- •Конструкционная сталь обыкновенного качества.(гост380-71)

- •Качественные углеродистые стали (гост 1050—74)

- •Рессорно-пружинная сталь(гост14959-79)

- •Автоматная сталь(гост1414-75)

- •Углеродистые инструментальные стали ( гост 1435—74)

- •Тема1.8 Термическая обработка.Стали и чугуна.

- •Превращения в стали при нагреве

- •Превращение переохлажденного аустенита

- •Превращения в закаленной стали при нагреве

- •Термическое и деформационное старение углеродистой стали

- •Нормализация

- •Закалка.

- •Способы закалки

- •. Отпуск

- •Старение

- •Обработка стали холодом

- •Термомеханическая обработка стали

- •Тема1.9 Химико – термическая обработка.

- •Цементация

- •3)Жидкостная цементация.

- •Азотирование

- •Сульфоцианирование

- •Диффузионная металлизация.

- •Алитирование

- •Хромирование

- •Силицирование

- •Борирование

- •Раздел 2Конструкционные и инструментальные материалы.

- •Тема2.1Общие свойства легированных сталей..

- •Классификация легированных сталей по структуре

- •1.Влияние легирующих элементов на аллотропические превращения в железе.

- •Влияние легирующих элементов на карбидную фазу.

- •Влияние легирующих элементов:

- •Тема2.2 Конструкционные стали. Конструкционные (строительные) низколегированные стали (гост 19281—73).

- •Конструкционные цементуемые (нитроцементуемые) стали (гост 4543—71)

- •Конструкционные улучшаемые стали(гост 4543—71).

- •Мартенситно-стареющие высокопрочные стали

- •Рессорно-пружинные стали (гост 14959—79);.

- •Шарикоподшипниковые стали(гост 801—78).

- •Износостойкая (аустенитная) сталь

- •Тема2.3Стали и сплавы с особыми свойствами. Коррозионностойкие.Нержавеющие стали. (гост 5632—72)

- •Жаропрочные и окалиностойкие стали. Жаропрочность.

- •Окалиностойкость (жаростойкость)

- •Жаропрочные и окалиностойкие стали

- •Клапанные стали(гост 5632—72)

- •Котлотурбинные стали

- •Жаропрочные стали и сплавы для газовых турбин

- •Никелевые жаропрочные сплавы

- •Дисперсно упрочненные никелевые жаропрочные сплавы

- •Сплавы с высоким электрическим сопротивлением(гост 12766—67)

- •Сплавы с особыми тепловыми и упругими свойствами

- •Магнитные стали и сплавы

- •Магнитно-твердые стали и сплавы

- •Тема2.4 Инструментальлые стали

- •Стали неглубокой прокаливаемости

- •Стали глубокой прокаливаемости

- •Быстрорежущие стали(гост 19265—73)

- •Штамповые стали

- •Теплостойкие штамповые стали

- •Стали для измерительных инструментов

- •Тема2.5Твердые сплавы (гост 3882—74) и свехтвердые режущие материалы.

- •Тема2.6 Цветные металлы и сплавы. Медь и ее сплавы.

- •Латуни(Гост 17711—80)

- •Алюминий и его сплавы

- •Классификация алюминиевых сплавов

- •Термическая обработка алюминиевых сплавов Отжиг

- •Закалка

- •Старение

- •Деформируемые не упрочняемые термической обработкой.

- •Литейные алюминиевые сплавы.

- •Магний и его сплавы. (гост804-72)

- •.Титан и его сплавы.

- •Термическая обработка титановых сплавов

- •Подшипниковые сплавы.

- •Тема2.7Коррозия металлов. Классификация и виды коррозии.

- •Защита металлов от коррозии.

- •Раздел3 Неметаллические материалы.

- •Тема3.1 Пластические массы.

- •Слоистые пластмассы

- •Термопластические полимерные материалы

- •Переработка пластмасс

- •Пенопласты

- •Тема3.2Резина, резинотехнические изделия. Исходное сырье. Каучук

- •Основные виды резины и их назначение

- •Тема3.3 Клеи,герметики,и лакокрасочные материалы. Виды лакокрасочных материалов

- •Радел 4 Порошковые и композиционные материалы,их получение.

- •Тема 4.1 Порошковая металлургия.

- •Тема4.2Композиционные материалы с полимерной матрицей.

- •Волокнистые композиционные материалы с полимерной матрицей

- •Углепласты.(карбоволокниты)

- •Углерод- углеродный материал.

- •Боропласты(бооволокниты).

- •Органоволокниты.

- •Дисперсно-упрочненные композиционные материалы

- •Тема4.3Композиционные материалы с металлической матрицей

Производство стали в электрических печах

О коло

10% от общего производства. В основном

применяются два типа электропечей —

дуговые и индукционные.

коло

10% от общего производства. В основном

применяются два типа электропечей —

дуговые и индукционные.

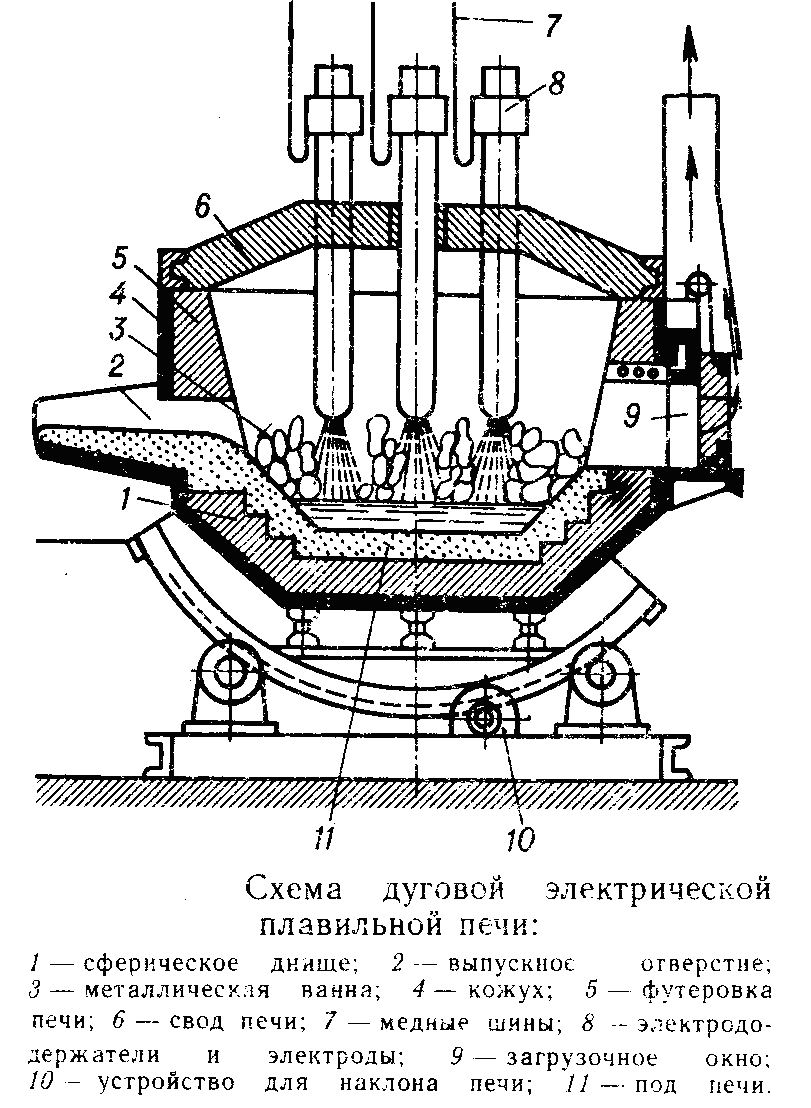

Дуговые печи построены на использовании тепла электрической дуги, образующейся между графитовыми электродами 8 и металлической ванной 3. Печь состоит из,:; футерованного изнутри 5 цилиндрического стального’ кожуха 4 •со сферическим. днищем 1. Свод печи выкладывают из динасового или хромомагнезитового кирпича. Для увеличения срока службы применяют водоохлаждаемые своды.

Печь имеет загрузочное окно 9 и выпускное отверстие 2.В своде печи сделаны отверстия для электродов, подъем и опускание которых в процессе плавки осуществляются автоматически. К электродам медными шинами 7 подводится трехфазный переменный ток (постоянный ток вызовет электролиз в металлической ванне). Дуговые печи для плавки стали имеют емкость 0,5...200 т, строятся печи емкостью 300. ..400 т, экономически более выгодные. При помощи специального устройства 10 их можно наклонять под углом 40...45° в сторону выпускаемого отверстия для слива металла и на 10...15° в сторону рабочего окна для скачивания шлака. В металлургических цехах плавку ведут в основных, а в литейных — в кислых печах (подразделяются по футеровке пода 11). Период нагрена и плавления шихты в тех и других печах протекает почти одинаково. После загрузки шихтовых материалов электроды опускают и подключают к источнику тока. Между шихтой и электродами образуется дуга с температурой более 3000 °С. Происходит плавление металла и окисление примесей. Во время плавки 2—3 раза сливают шлак, удаляя вредные прим еси.

Продолжительность плавки в электродуговых печах в зависимости от их емкости составляет 4...6 ч, рас ход электроэнергии при - работе на твердой шихте 700. ..900 кВт на 1 т стали.

Электрические печи потребляют много электроэнергии, поэтому они используются, как правило, для получения только высококачественной стали.

Разливка стали и строение слитка

Методы разливки стали. Из плавильной печи сталь выпускается в футерованный шамотом стальной сварной кожух — ковш 1 емкостью до 480 т В днище ковша имеется огнеупорный стакан с отверстием, закрытый огнеупорной пробкой. При помощи специального устройства пробку можно поднять и через отверстие стакана произвести разливку стали в изложницы, установленные на поддоне, или кристаллизатор установки Непрерывной разливки стали (УНРС).

а ,б)Разливка

в изложницы

— чугунные (реже стальные) толстостенные

формы квадратного, многогранного,

прямоугольного или круглого сечений —

осуществляется

,б)Разливка

в изложницы

— чугунные (реже стальные) толстостенные

формы квадратного, многогранного,

прямоугольного или круглого сечений —

осуществляется

д

вумя

способами: сверху

и снизу (сифонная).

Форма изложницьт диктуется последующим

видом обработки давлением. Масса слитков

1...18 т. Но отливают и большие по массе

слитки — до 3ОО т.

вумя

способами: сверху

и снизу (сифонная).

Форма изложницьт диктуется последующим

видом обработки давлением. Масса слитков

1...18 т. Но отливают и большие по массе

слитки — до 3ОО т.

При разливке из ковша 1 сверху каждая изложница заполняется металлом отдельно, а при сифонной разливке происходит одновременное заполнение металлом нескольких изложниц с утеплителем 5 снизу через центральный стояк 4 и поддон З, футерованные шамотом 6

Каждый из способов разливки имеет существенный недостаток:

при разливке сверху происходит разбрызгивание металла, что отрицательно сказывается на качестве поверхности слитков; при разливке сифоном металл загрязняется неметаллическими включениями.

в)УНРС могут быть одно- и многоручьевыми, вертикальными и радиальными. Производительностью 10...25 т/ч. Металл из ковша 1 через промежуточный ковш 2 поступает в бездонную водоохла.ждаемую изложницу — медный водоохлаждаемый кристаллизатор 3 — на затравку из того же металла. Внутренее сечение криссталлизатора соответствует заданной форме непрерывной . заготовки. В кристаллизаторе образуется наружная твердая корка заготовки, внутри которой еще остается жидкий металл 5, кристаллизующийся в зоне вторичного охлаждения, где его поверхность обильно поливается водой.. Движение заготовки 7 вниз осуществляется. с помощью системы тянущих роликов б. Затем непрерывную заготовку с помощью газового резака 8 разрезают на слитки нужной длины.

В результате примененияэтого метода повышается качество металла (плотность, мелкозернистость), ликвидируются отходы на обрезание усадочных раковин, отпадает необходимость в изложницах, прокатке слитков на обжимных станах и др.