- •Введение

- •Раздел1 Физико-химические основы материаловедения.

- •Тема1.1.Строение и кристаллизация металлов.

- •Анизотропия

- •Кристаллическое строение реальных кристаллов.

- •Аллотропия

- •Кристаллизация металлов

- •Модифицирование.

- •Методы металографического и физико-химического анализа металлов. Макроанализ.

- •Микроанализ.

- •Рентгеновский анализ.

- •Дефектоскопия.

- •Тема1.2Пластическая деформация и рекристаллизация.

- •Влияние нагрева на структуру и свойства деформированного металла.

- •Тема1.3Механические свойства материалов.

- •Испытание на растяжение:

- •. Метод Бринелля:

- •Метод Роквелла

- •Метод Виккерса

- •Испытание на ударную вязкость.

- •Тема1.4Основные понятия о сплавах.

- •Диаграммы состояния двойных сплавов

- •Диаграммы состояния сплавов первого рода

- •Диаграмма состояния сплавов второго рода

- •Тема1.5 Основы металлургического производства. .Производство чугуна

- •Производств стали.

- •Конверторный способ:

- •Мартеновский способ:

- •Производство стали в электрических печах

- •Разливка стали и строение слитка

- •Тема1.6Железоуглеродистые сплавы. Диаграмма Fe- Fe3c.

- •Кристаллизация чугунов.

- •Кристаллизация сталей.

- •Тема1.6Углеродистые стали , чугуны. Чугуны

- •Серый чугун( гост 1412—79)

- •.Модифицированный чугун

- •Высокопрочный чугун(7293-85)

- •Ковкий чугун(1215-79)

- •Легированные чугуны

- •Углеростые стали. Классификация углеродистых сталей.

- •Влияние углерода и примесей на свойства стали.

- •Конструкционная сталь обыкновенного качества.(гост380-71)

- •Качественные углеродистые стали (гост 1050—74)

- •Рессорно-пружинная сталь(гост14959-79)

- •Автоматная сталь(гост1414-75)

- •Углеродистые инструментальные стали ( гост 1435—74)

- •Тема1.8 Термическая обработка.Стали и чугуна.

- •Превращения в стали при нагреве

- •Превращение переохлажденного аустенита

- •Превращения в закаленной стали при нагреве

- •Термическое и деформационное старение углеродистой стали

- •Нормализация

- •Закалка.

- •Способы закалки

- •. Отпуск

- •Старение

- •Обработка стали холодом

- •Термомеханическая обработка стали

- •Тема1.9 Химико – термическая обработка.

- •Цементация

- •3)Жидкостная цементация.

- •Азотирование

- •Сульфоцианирование

- •Диффузионная металлизация.

- •Алитирование

- •Хромирование

- •Силицирование

- •Борирование

- •Раздел 2Конструкционные и инструментальные материалы.

- •Тема2.1Общие свойства легированных сталей..

- •Классификация легированных сталей по структуре

- •1.Влияние легирующих элементов на аллотропические превращения в железе.

- •Влияние легирующих элементов на карбидную фазу.

- •Влияние легирующих элементов:

- •Тема2.2 Конструкционные стали. Конструкционные (строительные) низколегированные стали (гост 19281—73).

- •Конструкционные цементуемые (нитроцементуемые) стали (гост 4543—71)

- •Конструкционные улучшаемые стали(гост 4543—71).

- •Мартенситно-стареющие высокопрочные стали

- •Рессорно-пружинные стали (гост 14959—79);.

- •Шарикоподшипниковые стали(гост 801—78).

- •Износостойкая (аустенитная) сталь

- •Тема2.3Стали и сплавы с особыми свойствами. Коррозионностойкие.Нержавеющие стали. (гост 5632—72)

- •Жаропрочные и окалиностойкие стали. Жаропрочность.

- •Окалиностойкость (жаростойкость)

- •Жаропрочные и окалиностойкие стали

- •Клапанные стали(гост 5632—72)

- •Котлотурбинные стали

- •Жаропрочные стали и сплавы для газовых турбин

- •Никелевые жаропрочные сплавы

- •Дисперсно упрочненные никелевые жаропрочные сплавы

- •Сплавы с высоким электрическим сопротивлением(гост 12766—67)

- •Сплавы с особыми тепловыми и упругими свойствами

- •Магнитные стали и сплавы

- •Магнитно-твердые стали и сплавы

- •Тема2.4 Инструментальлые стали

- •Стали неглубокой прокаливаемости

- •Стали глубокой прокаливаемости

- •Быстрорежущие стали(гост 19265—73)

- •Штамповые стали

- •Теплостойкие штамповые стали

- •Стали для измерительных инструментов

- •Тема2.5Твердые сплавы (гост 3882—74) и свехтвердые режущие материалы.

- •Тема2.6 Цветные металлы и сплавы. Медь и ее сплавы.

- •Латуни(Гост 17711—80)

- •Алюминий и его сплавы

- •Классификация алюминиевых сплавов

- •Термическая обработка алюминиевых сплавов Отжиг

- •Закалка

- •Старение

- •Деформируемые не упрочняемые термической обработкой.

- •Литейные алюминиевые сплавы.

- •Магний и его сплавы. (гост804-72)

- •.Титан и его сплавы.

- •Термическая обработка титановых сплавов

- •Подшипниковые сплавы.

- •Тема2.7Коррозия металлов. Классификация и виды коррозии.

- •Защита металлов от коррозии.

- •Раздел3 Неметаллические материалы.

- •Тема3.1 Пластические массы.

- •Слоистые пластмассы

- •Термопластические полимерные материалы

- •Переработка пластмасс

- •Пенопласты

- •Тема3.2Резина, резинотехнические изделия. Исходное сырье. Каучук

- •Основные виды резины и их назначение

- •Тема3.3 Клеи,герметики,и лакокрасочные материалы. Виды лакокрасочных материалов

- •Радел 4 Порошковые и композиционные материалы,их получение.

- •Тема 4.1 Порошковая металлургия.

- •Тема4.2Композиционные материалы с полимерной матрицей.

- •Волокнистые композиционные материалы с полимерной матрицей

- •Углепласты.(карбоволокниты)

- •Углерод- углеродный материал.

- •Боропласты(бооволокниты).

- •Органоволокниты.

- •Дисперсно-упрочненные композиционные материалы

- •Тема4.3Композиционные материалы с металлической матрицей

Тема1.3Механические свойства материалов.

Физические свойства:- плотность, t˚ плавление, электропроводность, коэффициент линейного расширение.

Химические свойства – способность материала не взаимодействовать с воздухом и агрессивной средой.

Технологические свойства – свойства, которые проявляет материал при различных видах обработки – свариваемость, ковкость, штамповка.

Механические свойства - свойства, который проявляют материал под действием внешней нагрузке – прочность, твердость, пластичность.

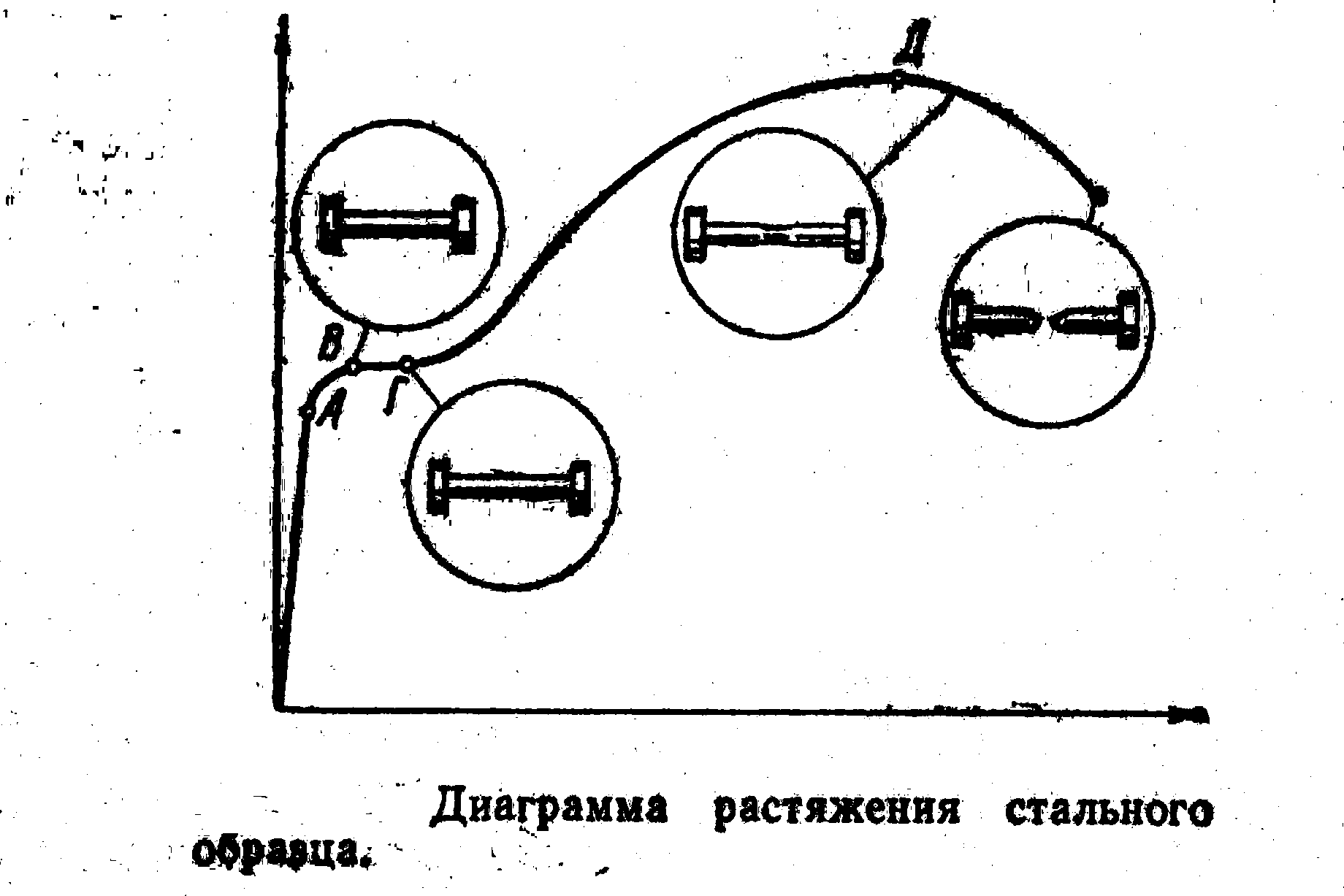

Испытание на растяжение:

И спытания

проводят на разрывной машине, применяются

стандартные круглые или плоские

образцы(ГОСТ1497-73).Испытания проводят

до полного разрыва образца. Строится

график, зависи мость удлинения от

приложенной нагрузки называется-диаграмма

растяжения

спытания

проводят на разрывной машине, применяются

стандартные круглые или плоские

образцы(ГОСТ1497-73).Испытания проводят

до полного разрыва образца. Строится

график, зависи мость удлинения от

приложенной нагрузки называется-диаграмма

растяжения

После испытания определяют:

1) прочность:

![]()

гдеFМАХ-максимальная нагрузка которую выдержал образец,кгс(н);

А-площадь сечения образца,мм2.

2)пластичность характеризуется показателями:

а)относительное удлинение:

![]()

гдеℓ0-длина образца до испытаний,мм;

ℓ1- длина образца после испытаний,мм;

б).относительное сужение:

![]()

где А0-площадь сечения образца доиспытаний,мм2;

А1- площадь сечения образца после испытаний в месте разрыва ,мм2.

Испытание на твердость:

Твердость – способность материала сопротивляться проникновению других более твердых тел. Испытание основаны на вдавливании более твердых тел.Испытания проводится на прессах.

. Метод Бринелля:

Испытание проводится на прессе Бринелля.

Твердомер – стальной закаленный шарик, диаметром 2,5;5;10 мм. После испытания замеряют диаметр отпечатка. с помощью лупы

Твердость определяют:

1)По таблице.

2)По формуле:

:![]()

гдеF-нагрузка при испытании,кгс(н)

Д-диаметр твердомера,мм;

d- диаметр отпечатка,мм.

Твердость: обозначается:НВ200

При испытании стали и чугуна выбирают D = 10 мм и Р = 30 000 Н (Р = 300 D2), при испытании меди и ее сплавов D = 10 мм и Р = 10000 Н (Р = 100 D2), а при испытании очень мягких металлов(алюминий, баббиты и т. д.) D = 10 мм и Р = 2500 Н (Р = 25D2).

Метод применяется для мягких незакаленных материалов (отливки, штамповки, прокат с твердостью до HB450).

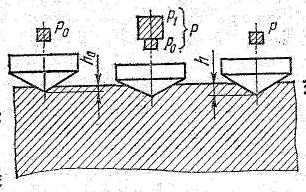

Метод Роквелла

И спытания

проводится на прессе Роквелла, В этом

методе твердость определяют по глубине

отпечатка Прибор снабжен циферблатом

.Циферблат имеет две шкалы, по которым

снимают показания прибора:

спытания

проводится на прессе Роквелла, В этом

методе твердость определяют по глубине

отпечатка Прибор снабжен циферблатом

.Циферблат имеет две шкалы, по которым

снимают показания прибора:

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принято значение осевого перемещения наконечника на 0,002 мм.

Черная шкала – “C” , твердомер алмазный конус. Нагрузка F =150 кгс. Твердость обозначается - HRC. Применяется для твердых материалов.

Красная шкала – В. Твердомер – стальной закаленный шарик, d=1,59мм. Твердость обозначается – HRB. . Нагрузка F = 100кгс Применяется для мягких не закаленных материалов.

Шкала А – отчёт берется по черной шкале, Нагрузка F= 60кг. Применяется для сверхтвердых материалов.

Для перевода из одного метода в другой. применяют таблицы

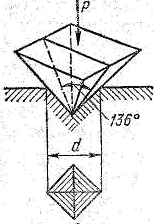

Метод Виккерса

И спытания

проводят на прессе Виккерса. Твердомер

– алмазный четырехгранная пирамида, с

углом между гранями 136˚. После испытания

замеряют диагональ квадрата.

спытания

проводят на прессе Виккерса. Твердомер

– алмазный четырехгранная пирамида, с

углом между гранями 136˚. После испытания

замеряют диагональ квадрата.

Твердостьопределяют

по формуле:![]()

![]()

гдеF-нагрузка при испытании,кгс(н) 50, 100, 200, 300, 500, 1000 или 1200 Н;

а- диагональ квадрата.,мм.

Метод позволяет определять твердость тонких закаленных слоев.

Испытание на микротвертость.

.

Определение микротвердости необходимо

для изделий мелких размеров и отдельных

структурных составляющих сплавов.

Прибор для определения микротвердости

состоит из механизма для вдавливания

алмазной пирамиды под небольшой нагрузкой

и металлографического микроскопа. В

испытуемую поверхность вдавливают

алмазную пирамиду под нагрузкой

0,05—5 Н. Твердость Н определяют по той

же формуле, что и твердость по Виккерсу.

.

Определение микротвердости необходимо

для изделий мелких размеров и отдельных

структурных составляющих сплавов.

Прибор для определения микротвердости

состоит из механизма для вдавливания

алмазной пирамиды под небольшой нагрузкой

и металлографического микроскопа. В

испытуемую поверхность вдавливают

алмазную пирамиду под нагрузкой

0,05—5 Н. Твердость Н определяют по той

же формуле, что и твердость по Виккерсу.

Образцы для измерений должны быть подготовлены так же, как микрошлифы.