- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

3.3. Оптический метод ориентации полупроводниковых пластин

Метод оптической ориентации более прост и приемлем в производственных условиях. Он основан на различии скоростей травления полупроводниковых материалов в различных кристаллографических направлениях. При использовании селективных травителей на поверхности материала появляются фигуры травления, конфигурация которых зависит от кристаллографической направленности этой поверхности. При освещении протравленной поверхности параллельным пучком света на экране установки для оптической ориентации можно увидеть картины, аналогичные изображенным на рис. 3.5.

Если поверхность имеет отклонение от соответствующей кристаллографической плоскости, то полученные фигуры будут несимметричны. Изменяя положение слитка по отношению к световому пучку, можно добиться симметричного расположения фигур. По окончании процесса ориентации на торец слитка наносят метку.

Рис. 3.5. Вид пластин ИС при оптической ориентации

Сориентировав необходимым образом пластину, ее подвергают резке. Очевидно, что традиционные способы, применяемые в металлообрабатывающей промышленности, для резки пластин ИС использовать нельзя, т.к. полупроводниковые материалы отличаются высокой твердостью и хрупкостью. Кроме того, обычная резка была бы сопряжена с большими потерями дорогостоящего материала. Естественно, что при резке пластины ИС выдвигаются требования минимальных отходов материала.

При производстве ИС полупроводниковые заготовки режут дважды. Сначала слитки режут на пластины, а затем пластины (после формирования на них элементов ИС) на кристаллы.

Наибольшее распространение получили следующие методы резки:

резка слитков на пластины и пластин на кристаллы дисками с наружной алмазной режущей кромкой (наиболее простой способ резки; необходимо постоянное охлаждение; невысокая точность резки; возможность внесения механических дефектов);

резка слитков на пластины дисками с внутренней алмазной режущей кромкой (имеет наибольшее распространение; более высокая производительность; высокое качество обработки; меньшая потеря материала);

резка слитков и пластин стальными полотнами и проволокой с применением абразива (позволяет резать слитки практически любого диаметра; можно резать слитки и пластины не менее 0,5-0,6 мм; необходимо постоянное охлаждение; имеется возможность внесения механических дефектов);

нанесение рисок на пластины (скрайбирование) с последующим разламыванием их на кристаллы.

Термин «скрайбирование» происходит от английского “scribe” – риска. Нанесение рисок на поверхность пластины может осуществляться двояко – механически или лучом лазера.

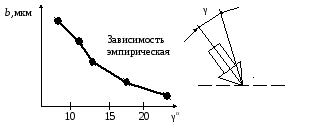

В случае применения алмазного резца важен угол наклона этого резца по отношению к поверхности пластины, поскольку тогда имеется вполне определенная зависимость ширины риски b от этого угла γ. На практике используют скрайбирование на скорости 10-150 мм/с. При повышении скорости возрастает сила удара резца о пластину и повышается вероятность его упругого отскока, что в свою очередь приводит к браку – появлению нескрайбированных участков на поверхности пластины. Очевидно, что геометрические параметры рисок зависят от формы резца (трех- или четырехгранной пирамиды).

Рис. 3.6. Зависимость ширины риски b от угла γ

При механическом скрайбировании деформация распространяется вблизи риски на ширину 50-100 мкм, что необходимо учитывать при проектировании ИС, располагая ее элементы не ближе чем 100 мкм от края кристалла. Линии, разделяющие ИС на кристалле, должны иметь ширину не менее 200 мкм.

Скрайбирование лучом лазера производится при острой фокусировке луча (10-5-10-6см2) при достаточно высокой мощности (~108 Вт) и малом времени воздействия (~1 нс). С увеличением мощности пучка и уменьшением длительности импульса до 10 нс на поверхности обрабатываемого материала возникает плазменное облако, дающее при расширении ударную волну, под действием которой возможно возникновение дефектов структуры монокристаллических пластин кремния. Кроме того, возможны нагрев, плавление и частичное испарение с последующим охлаждением и эпитаксиальной рекристаллизацией расплавленного кремния. Термические напряжения, возникающие вследствие упомянутых процессов, генерируют большое число дислокаций, которые выстраиваются по направлению распространения трещин.

Вообще говоря, лазерным лучом проводят не только скрайбирование, но и резку пластин, осуществляемую посредством испарения кремния под действием луча. При этом используют или лазер большей мощности или большой длительности импульса, чем при скрайбировании.

Преимущества лазерного метода скрайбирования:

уменьшение числа и размеров микротрещин, сколов;

создание царапин (рисок) большей глубины;

высокая скорость.

Недостатки:

разбрызгивание расплавленного материала;

высокая стоимость оборудования.

Разламывание скрайбированных полупроводниковых пластин – крайне ответственная операция, т.к. неаккуратное разламывание даже хорошо скрайбированных пластин может привести к браку вследствие неровных линий разлома. При разделении пластин разламыванием накладываются следующие требования к процессу:

разлом должен выполняться только по нанесенным рискам;

размеры дефектов, распространяющихся в глубь кристалла, должны быть минимальны;

100% или близкий к нему выход годных кристаллов;

идентичность электрических параметров ИС на пластине и кристалле после разлома.

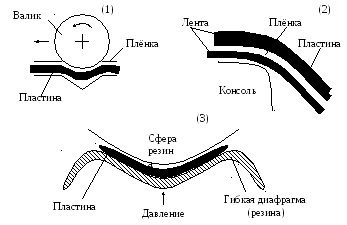

Промышленные способы разламывания пластин обычно являются разновидностями трех основных способов: изгиб на цилиндрической поверхности; консольный изгиб; изгиб на сферической поверхности.

Рис. 3.7. Промышленные способы разламывания пластин ИС

Очевидно, что для

разрыва пластины по риске необходимо

достигнуть максимального изгибающего

напряжения

![]() ,

действующего вдоль риски. В описанных

трех методах всегда используется гибкая

пленка в качестве адгезионного носителя

пластины, чтобы избежать перемещения

кристаллов относительно друг друга.

,

действующего вдоль риски. В описанных

трех методах всегда используется гибкая

пленка в качестве адгезионного носителя

пластины, чтобы избежать перемещения

кристаллов относительно друг друга.