- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

8.7. Монооксид кремнияSiO

Это наиболее часто используемый в пленочных конденсаторах диэлектрик. В качестве материала обкладок конденсатора или соединительных электродов применяются медь и алюминий.

Слой Al для нижней обкладки толщиной от 0,5 до 1 мкм наносится на подложку обычными методами термовакуумного испарения. Далее монооксид кремния испаряется в вакуумной камере, откачанной до давления 5·10-8 Па и ниже. Скорость напыления поддерживается в диапазоне 0,007-0,009 мкм/с при температуре подложки ~300°С, толщина пленки контролируется во время осаждения с помощью фотометрических методов.

После нанесения моноокиси кремния напыляется верхняя обкладка из алюминия толщиной ~1 мкм. Для создания рисунка используется металлическая маска или фотолитография.

Конденсаторы на основе SiO имеют температурный коэффициент емкости около 10-4 С-1 в диапазоне температур от –60 до +150 °С, при этом тангенс угла потерь почти не чувствителен к температуре в этом диапазоне.

8.8. Пятиокись тантала Та2о5

Пятиокись тантала Та2О5 широко применяется в качестве диэлектрика в конденсаторе и определяет его высокую электрическую прочность и стабильность.

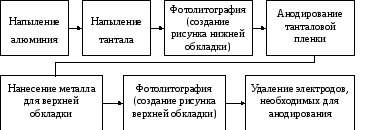

Такие пленки создаются либо катодным распылением, либо осаждением тантала электронно-лучевым испарением с последующим его окислением на подложке. Оба метода при правильной очистке и подогреве подложек позволяют получать однородные пленки высокой частоты. На рис.8.6 приведена схема метода.

Для того чтобы снизить поверхностное сопротивление нижнего электрода и тем самым уменьшить потери, на подложку перед осаждением танталовой пленки наносят слой Al. Тантал, осажденный поверх алюминия до толщины примерно 0,3 мкм, имеет хорошую адгезию к подложке, тогда как более толстые пленки могут отслаиваться во время анодирования. Заданный рисунок нижней обкладки получается с помощью фотолитографии. Травление Та ведется смесью, состоящей из одной части плавиковой и семи частей азотной кислот. Для маскирования применяют обычный фоторезист (типа ФП-330).

Толщина верхней обкладки составляет ~0,5-0,6 мкм. Для её изготовления используют сплавы на основе золота, алюминия и меди, поскольку адгезия пленок этих сплавов к пленкам Та2О5 достаточно велика – усилие отрыва составляет ~(11–12,8)·106 Па. При использовании алюминиевых обкладок нужно иметь в виду, что Al быстро диффундирует в Та2О5 при нагреве.

Основной недостаток таких конденсаторов – неудовлетворительные характеристики при частотах выше 10 кГц, что объясняется резким увеличением tgδ вследствие высокого удельного сопротивления танталовых пленок. Поэтому для улучшения частотных характеристик таких конденсаторов

Рис. 8.7. Технологическая схема метода изготовления

танталового конденсатора

необходимо наносить слой алюминия под нижним электродом, а верхний электрод делать из металла с меньшим удельным сопротивлением.

8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

Эти материалы обладают рядом достоинств для применения в пленочных конденсаторах: малая концентрация пор; значения ε, Епр, и tgδ хороши для получения достаточной удельной емкости; возможность получения тонких слоев этих материалов методами электронно-лучевого испарения, реактивного и ионно-плазменного распыления и т.д.

В технологии получения пленочных конденсаторов особенно важно, что для Al2O3 и SiО2 может применяться метод пиролиза элементоорганических соединений. Данный метод дает наиболее качественные пленки практически по всем параметрам, однако требует сравнительно высоких температур (~500-800°С). Обычно исходными соединениями для метода элементоорганического пиролиза служат соединения типа Si(C2H2O)4 и Al(C2H2O)3, которые согласно реакциям:

![]() ,

(8.1)

,

(8.1)

![]() (8.2)

(8.2)

разлагаются при 500°C, тем самым осаждая пленки интересующих нас оксидов на подложку. Побочные продукты реакции уносятся газовыми потоками.

Иногда применяют не механические смеси Al2O3 и SiО2, а химические соединения – алюмосиликаты. Самые высокостабильные пленки получаются для алюмосиликатов состава (40% Al2O3 + 60% SiО2).