- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

3.1. Изготовление подложек ис

Подложка ИС – несущая часть ИС, на или в которой формируются слои, элементы и компоненты ИС.

Подложка является одним из важнейших конструктивных элементов ИС.

Подложка ИС выполняет конструктивно-технологические и электрические функции, являясь обычно изолятором между элементами ИС.

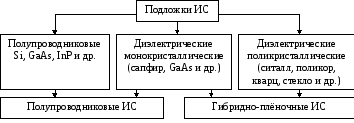

Условно классифицировать подложки ИС можно следующим образом (рис. 3.1).

Рис. 3.1. Схема классификации подложек ИС

Реальная поверхность подложки, на или в которой создаются элементы ИС, неидеальна. Очевидно, что она имеет большое число всевозможных нарушений в виде микроцарапин, сколов и впадин, бугорков и др. дефектов. Такие дефекты, естественно, сильно влияют на механизм процессов зарождения и роста слоев, травления и т.п., которые протекают на таких поверхностях. При получении эпитаксиальных, диффузионных и тонких поликристаллических слоев наличие дефектов сказывается отрицательно на большинстве важнейших физико-технологических свойств пленок. В то же время при создании толстых пленок из различных композиционных паст определенная степень шероховатости поверхности необходима для стимулирования адгезии к ним. Соответственно при создании различных типов ИС должны применяться различные технологические приемы обработки подложки.

Тем не менее, вне зависимости от материала подложки и технологии ее обработки необходимо, чтобы поверхность подложки была однородной: т.е. степень шероховатости, глубина нарушенного слоя, конфигурация поверхностных неровностей и другие дефекты не имели больших отклонений от некоторых средних величин. Классификационная схема 3.1 конструктивно-технологических вариантов ИС, представленная выше, обуславливает принцип подхода к выбору материалов, их электрофизических свойств, структуры и методов обработки подложек.

Наиболее жесткие требования к подложкам предъявляет технология полупроводниковых ИС. Поверхность монокристаллических подложек должна быть особо чистой и гладкой, иметь совершенную структуру (т.е. поверхностная плотность дефектов должна быть много меньше 100 см-2) и строго заданные электрофизические параметры с минимальным разбросом. При изготовлении гибридных ИС (тонко- и толстостенных ИС) подложки проходят только химическую очистку. Если подложки формируются непосредственно в процессе изготовления ИС, то эта технология должна обеспечивать заданные значения электрофизических параметров: коэффициента термического расширения, прочности на изгиб (т.н. стрела прогиба), теплопроводности и т.п.

Схематично последовательность технологической обработки подложек можно изобразить так, как показано на схеме 3.2. Следует помнить, что на практике могут использоваться не все стадии обработки, указанные на схеме. В то же время в некоторых случаях возможно специальное введение в технологический цикл дополнительных процессов.

По технологическому признаку подложки полупроводниковых ИС разделяют на две большие группы:

Группа 1

Подложки применяются в технологическом процессе на первых стадиях изготовления ИС.

Подложки играют роль несущих конструкций и исходных поверхностей для диффузии (эпитаксии и др. последующих технологических процессов).

На конечных стадиях изготовления ИС материал таких подложек целиком или частично удаляется, а полученная на них рабочая часть ИС переносится на другие подложки, которые уже выполняют функциональную роль, обеспечивая изоляцию между элементами и компонентами ИС.

Группа 2

Подложки играют роль несущих конструкций и выполняют электронные функции от начала и до конца технологического процесса.

Подложки сохраняют эти функции при эксплуатации ИС.

Рис. 3.2. Схема последовательности технологической обработки подложек ИС

Резка слитков и пластин

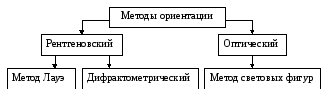

Перед резкой слитка на пластины необходимо произвести его ориентацию, т.е. установить величину и направление отклонения его торца от заданной кристаллографической плоскости. Также проверяется ориентация пластин после резки, шлифовки или полировки.

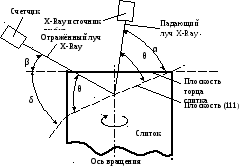

Дифрактометрический метод ориентации основан на особенности рассеяния рентгеновских лучей атомами кристаллической решетки. При падении пучка параллельных монохроматических лучей с длиной волны λ под углом θ к поверхности торца слитка пучок будет отражаться под тем же углом, если соблюдается условие Вульфа-Брэгга nλ = 2d Sin θ, где n = 1, 2, 3, …; d − расстояние между атомными плоскостями.

Рис. 3.3. Схема методов ориентации заготовок ИС перед резкой

В ином случае пучок будет рассеиваться и можно использовать метод рентгеновской ориентации.

Рис. 3.4. Схема дифрактометрического метода ориентации пластин

Если плоскость торца слитка совпадает с искомой плоскостью, достаточно установить ее под углом θ к падающему лучу, чтобы интенсивность отраженного от плоскости пучка достигла максимального значения. При отклонении торца от плоскости на угол δ слиток необходимо повернуть на этот угол с тем, чтобы выполнить условие Вульфа-Брэгга, т.е. установить плоскость в отражающее положение, определяемое измеряемыми с помощью гониометра углами α и β.

Угол

![]() ,

поскольку при измерении максимальной

интенсивности необходимо, чтобы падающий

и отраженный лучи лежали в одной

плоскости. Поэтому слиток необходимо

поворачивать еще и вокруг собственной

оси. После ориентации на торце слитка

твердосплавным инструментом наносят

стрелку, направление которой указывает,

в какую сторону от торца слитка отклонена

искомая плоскость. Значение угла

отклонения указывают в сопроводительном

паспорте слитка (пластины).

,

поскольку при измерении максимальной

интенсивности необходимо, чтобы падающий

и отраженный лучи лежали в одной

плоскости. Поэтому слиток необходимо

поворачивать еще и вокруг собственной

оси. После ориентации на торце слитка

твердосплавным инструментом наносят

стрелку, направление которой указывает,

в какую сторону от торца слитка отклонена

искомая плоскость. Значение угла

отклонения указывают в сопроводительном

паспорте слитка (пластины).