- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

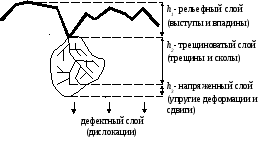

3.5. Строение нарушенного слоя после механической обработки пластины

Реальные монокристаллы, как правило, не обладают совершенно идеальной структурой. Современная физика твердого тела позволяет теоретически обосновать и экспериментально выявить основные виды нарушений кристаллической структуры монокристаллов: трещины, точечные дефекты, двойники, дислокации, дефекты упаковки. При различных видах воздействия (механических, химических, тепловых, электрических и др.) может происходить либо хрупкое разрушение монокристаллов, либо нарушение его структуры.

Закономерности деформации и разрушения наиболее распространенных полупроводниковых материалов изучены достаточно хорошо. Установлено, что необратимая деформация зависит от условий нагружения и происходит в результате скольжения одних частей кристалла относительно других по плоскостям (111) в направлении (110); двойникования; трещинообразования.

Первые два вида деформации согласно современным представлениям рассматриваются как пластическая деформация монокристаллов, а образование трещин – как признак хрупкого разрушения. Пластическая деформация скольжением и двойникованием происходит в области температур от 0,44 до 0,74 Тпл. Начало пластической объемной деформации для кремния имеет место при температурах не менее 600оС; в сапфире двойникование наблюдается при термической деформации в пределах от 20 до 650 оС.

Внешняя картина разрушения полупроводниковых материалов при комнатной температуре носит ярко выраженный хрупкостный характер. Однако следует учитывать роль и пластической деформации, причем как при разрушении в объеме твердого тела, так и при протекании деформации в тонких приповерхностных слоях.

Для характеристики состояния полупроводниковых и диэлектрических подложек после механической обработки необходимо выявить:

типы нарушений структуры, внесенные механической обработкой;

плотность распределения нарушения по глубине;

вид нарушений;

степень влияния нарушений на изменение электрофизических параметров материала;

поведение нарушений структуры при воздействии различных физических и химических процессов;

нарушения, формирующие поля упругих напряжений пластины;

характер разрушения при различных видах обработки.

Как уже говорилось ранее, основное требование к процессу механической обработки – минимум повреждений поверхности и объема пластин и возможность ликвидации этих повреждений в последующих операциях травления и очистки.

В результате механической обработки монокристаллических пластин-подложек их поверхность из-за большого числа повреждений становится шероховатой. Последующая полировка нивелирует вершины рельефа, обеспечивая более гладкую поверхность. Механические напряжения, возникающие при шлифовке и полировке подложек, создают кроме шероховатого рельефа нарушенный слой, прилегающий к поверхности пластины. В зависимости от интенсивности обработки в нарушенном слое обнаруживаются различные переходные структуры от монокристалла до искаженного поликристалла или даже аморфного слоя.

Экспериментально в нарушенном слое выделяют 4 зоны. Глубина нарушенного слоя и его характер зависят от ряда технологических факторов: материала абразива; размера частиц абразива; режимов полировки; скорости процесса обработки пластины абразивом.

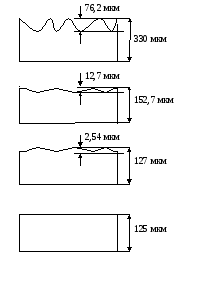

Очевидно, что нарушенный слой должен быть удален, так как он отрицательно сказывается на электрических параметрах ИС. На рис. 3.9 схематически изображено изменение глубины нарушенного слоя в процессе механической обработки кремниевых монокристаллических пластин.

Рис. 3.8. Структура нарушенного слоя

После

травления неровности практически

отсутствуют

Рис. 3.9. Изменение глубины нарушенного слоя

в процессе механической обработки

Таким образом, механическая обработка всегда оставляет нарушенный слой, хотя и обеспечивает высокую плоскостность поверхностей пластин.