- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

10.3. Герметизация ис в металлических корпусах

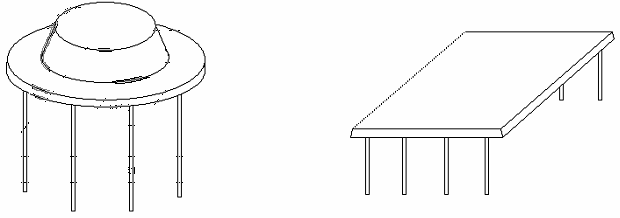

Существуют два основных варианта металлических корпусов для герметизации ИС:

Круглый корпус (тип ТО) Плоский

Рис. 10.3. Основные конструктивно-технологические

типы металлических корпусов ИС

Преобладающими методами герметизации ИС в металлических корпусах являются сварка и пайка.

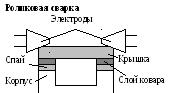

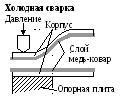

Герметизация сваркой обычно применяется для герметизации корпусов типа ТО. Операция герметизации обычно производится оператором в скафандре с контролируемой атмосферой инертного газа (обычно гелия). При сварке двух частей корпуса происходит сплавление металлов в точке контакта с образованием сварного шва. Контакт между частями корпуса обеспечивается конусообразным выступом на фланце крышки. Обычно материалом для крышки корпуса служит никель, а для ножки – ковар. Различают кольцевую сварку «внахлестку» и «непрерывную роликовую». Вообще говоря, для этих двух методов термин “сварка” не совсем подходит. Это скорее пайка твердым припоем, в процессе которой происходит плавление и растекание металлического покрытия, что собственно и приводит к соединению двух частей корпуса.

Сварка внахлестку используется главным образом для сварки плоских корпусов. Непрерывная точечная или роликовая сварка осуществляется с помощью тепловых импульсов, которые подаются от источника тепла с определенной периодичностью на электроды, постоянно контактирующие с поверхностью крышки. Оба вида сварки позволяют создавать надежный и прочный шов.

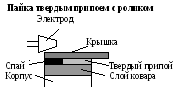

Пайка проводится твердым припоем или с помощью стеклянной фритты в прямоканальных печах или высокочастотным нагревом. Герметизация твердым припоем заключается в том, что обычно между корпусом и крышкой помещается прокладка из твердого припоя. При нагреве в печи или же токами высокой частоты эта прокладка расплавляется, за счет чего происходит герметизация корпуса ИС.

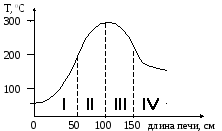

Печь имеет четыре зоны и работает в непрерывном режиме. Типичный температурный профиль печи имеет вид, изображенный на рис. 10.4.

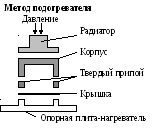

Защитный газовый поток проходит вдоль внутрипечного пространства. Корпуса перед вводом в печь помещаются в специальные держатели, которые предотвращают смещения крышки корпуса, прокладки из припоя и нижней части корпуса с ножками относительно друг друга при движении их через печь (см.рис.10.5).

Рис. 10.4. Температурный профиль печи

Держатель имеет следующий вид:

Рис. 10.5. Схема технологического держателя корпусов ИС

При загрузке ИС в выемку последовательно опускаются крышка корпуса, прокладка и нижняя часть корпуса. Далее все это прижимается пружиной, давление которой невелико, но вполне достаточно для создания и сохранения контакта при расплавлении прокладки из припоя.

Нагрев собранной таким образом ИС до температур 250-300°С необходимо производить с осторожностью, поскольку можно нарушить контакт кристалла ИС с выводами. Заметим, что при указанных температурах ИС должна выдерживаться минимально возможное время. Плоские стеклянные, металлостеклянные и керамические корпуса герметизируются методом пайки. В промышленности герметизация осуществляется припоем типа ПОС-61 с применением канифольного флюса и припоем «золото-олово» без применения флюса. Герметизация без флюса предпочтительнее, так как обеспечивает большую надежность ИС в целом.

Пайка без флюса при низких температурах (~400°С) протекает также в защитной среде, если соединяемые детали покрыты золотом. Технологические процессы, при которых возможна бесфлюсовая герметизация, осуществляются следующим образом.

Пайка выполняется припоем ОВИ, содержащим 99-99.5% олова и 0,5-1% висмута. Последний может быть заменен на сурьму или серебро. Основание корпуса и крышка покрываются золотом. Нагрев производится струей горячего инертного газа. Припойная прокладка плавится, смачивает позолоченные поверхности основания корпуса и крышки и герметизирует ИС. Особенность данного процесса состоит в том, что золотом покрывается не вся поверхность крышки, а только ее часть, входящая в зону шва. Это усложняет технологию изготовления крышки, но позволяет экономить Au и выполнять герметизацию без флюса.

Пайка без припойной прокладки также выполняется припоем ОВи, нанесенным в виде рамки или валика только на край внутренней поверхности крышки, как и в предыдущем случае. Толщина припоя должна составлять не менее 0,15 мм. Технология изготовления такой крышки несколько сложнее, чем технология селективного золочения, но позволяет экономить дорогостоящие материалы и осуществлять герметизацию без флюса. Данный процесс используется при сборке БИС в керамических корпусах. Слой припоя наносится на внутреннюю сторону керамической крышки в виде кольца. При герметизации слой припоя на крышке плавится, смачивает золото и герметизирует ИС. Флюс в данном процессе не применяется.

Существующие конструкции корпусов часто теряют герметичность при термических испытаниях, не говоря уже о нормальной эксплуатации. Причиной тому являются недостатки технологии изготовления корпуса или повышение температуры или же неконтролируемое увеличение времени термического воздействия на ИС.

Таким образом, наиболее целесообразным представляется такой процесс герметизации, при котором крышка имеет селективное золочение, далее нагрев осуществляется струей горячего инертного газа, а золотое покрытие полностью растворяется в припое во время пайки. Проверка такой герметизации на надежность показала, что использование корпуса при Т>>150°C уменьшает прочность соединения крышки с корпусом и сокращает срок использования ИС вследствие фазовых превращений в материале шва.

Однако если корпус ИС подвергнуть термовыдержке, т.е. нагреть вновь до плавления припоя и охладить, то первоначальная структура шва и высокая прочность соединения восстанавливаются.

Герметизация стеклянной фриттой

Фритта – порошок, находящийся во взвешенном состоянии в растворителе и содержащий связывающий элемент (воск, амилацелат или целлюлозу). Собственно герметизация осуществляется путем напыления порошка на детали. Спай может образовываться с металлами, имеющими такой же коэффициент температурного расширения, как и стекло (например, ковар) в диапазоне температур 0-400°С.

Металлические корпуса используются в тех случаях, когда необходима высокая надежность ИС при достаточно жестких условиях эксплуатации конечного изделия. На рис. 10.6 приведены различные способы соединения деталей металлических корпусов с помощью фритты.

В последнее время в технологии герметизации начали использовать сварку лазерным лучом. Для справки: характерные параметры такого метода сварки: Еимп = 5 Дж, τимп = 4 мс, f = 1-2 ГГц, диаметр пучка 2,5-500 мкм. Лазерная сварка обладает рядом преимуществ по сравнению с другими видами сварки: возможна в труднодоступных местах, не требует дополнительного сжатия, предоставляет возможность получения шва до 3 мкм, не требует защитной атмосферы при сварке.

Недостатком лазерной сварки является невысокая производительность технологического процесса и высокая стоимость оборудования.

Рис. 10.6. Основные способы соединения деталей

металлических корпусов ИС

Герметизация ИС в пластмассовых корпусах

Основное достоинство пластмассовых корпусов – их невысокая стоимость и простота технологии изготовления. Тем не менее наиболее существенными недостатками таких корпусов является слабая герметизация и плохой теплоотвод (на порядок ниже, чем у ИС в металлических корпусах). Последнее особенно неблагоприятно для функционирования схем с высокой степенью интеграции.

Наиболее распространенными методами герметизации ИС в пластмассовых корпусах являются формовка заливкой и трансфертная прессовка.

Формовка заливкой

Собранные схемы загружают в стальные формы, которые перемещаются вдоль операционного участка автомата подачи. В эти формы автоматическим питателем заливают тщательно перемешанную эпоксидную смолу. Затем формы откачивают для удаления из смолы пузырьков воздуха, и смола затвердевает, т.е. процесс заливки считается завершенным.

Трансфертная прессовка

Данный метод изготовления пластмассовых корпусов ИС применяется более широко, чем формовка заливкой. При использовании этого метода ИС помещают в закрытую форму, в которую вносят термореактивную смолу в виде порошка. Далее смолу нагревают под давлением и доводят до жидкого состояния, чтобы затем залить в формы. Заполненную смолой форму выдерживают при повышенных температурах и давлении, в результате чего смола полимеризуется. На завершающей стадии форму открывают и извлекают из нее готовую ИС. Трансфертная прессовка имеет ряд значительных преимуществ по сравнению с методом заливки: менее жесткие допуски на размеры ИС, меньшая продолжительность рабочего цикла, хорошая воспроизводимость качества (стабильность), высокая производительность.

В чем же причина недостаточной герметичности пластиковых корпусов? Она достаточно банальна – наличие пор в самой пластмассе или вдоль поверхности раздела между металлическими выводами и пластмассой. Обычно через эти микропоры влага и проникает в корпус ИС. Схематично данный процесс изображен на рис. 10.7.

В результате проникновения влаги может происходить шунтирующая утечка тока – это в первом случае (рис. 10.7,а), и деградация коэффициента усиления по току – второй случай (рис. 10.7,б).

Необходимо заметить, что лучшее по герметичности соединение между металлом и пластмассой получается при использовании специальных очень тонких грунтовочных и соединительных слоев, повышающих адгезию и влагозащищенность корпуса ИС в целом.

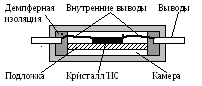

Чтобы избежать загрязнений и повреждений выводов в больших ИС применяется герметизация корпуса с внутренней камерой (рис.10.8).

а)

проникновение влаги через маску корпуса б)

через поверхность раздела

Рис. 10.7. Пути проникновения влаги в пластиковые корпуса ИС

Рис. 10.8. Герметизация корпуса ИС методом ″внутренней камеры″

На этом рисунке показан лишь один из конструктивно-технологических вариантов исполнения пластмассовых корпусов с внутренней камерой. Всего их существует не менее пяти, включая показанный на схеме.

В настоящее время в качестве материалов пластмассовых корпусов служат многие термореактивные смолы, в частности, эпоксидные, фенольные и кремнийорганические.

Основные достоинства эпоксидных смол – высокая прочность, прекрасные адгезионные и изоляционные свойства, стойкость к экстремальным условиям окружающей среды. Относительными достоинствами фенольных смол являются низкая стоимость и их пригодность к механической обработке. Однако фенольные смолы вызывают коррозию металлических контактов и других частей ИС, обусловленную содержащимися в этих смолах кислотными катализаторами. Кроме того, при отвердевании фенольные смолы выделяют пары воды со всеми вытекающими отсюда последствиями.

Наиболее перспективны кремнийорганические смолы, ибо они чрезвычайно термостойки, обладают хорошими электрическими свойствами, мало абсорбируют влагу и нетоксичны.

В большинстве случаев при разработке и проектировании корпусов ИС проводят специальный анализ пластмасс, чтобы выбрать наилучший вариант для герметизации. К основным технологическим характеристикам пластмасс относятся: текучесть, стабильность химического состава, скорость отвердевания, неагрессивность к другим материалам.

Взаимосвязь между перечисленными характеристиками пластмасс и параметрами качества конечных изделий, а также характеристиками технологического процесса находится экспериментально для каждого конкретного случая. Очевидно, что основным показателем, по которому определяется степень оптимальности процесса герметизации – выход годных изделий, отвечающих вполне определенным требованиям эксплуатации ИС.

Герметизация ИС в керамических и металлокерамических корпусах

Известны три способа герметизации керамических корпусов. Первые два представляют собой металлостеклянную герметизацию, при которой стекло используется в виде тонкого слоя, сплавленного с высокоглиноземистой керамикой, либо является составной частью керамики. В последнем случае внешние выводы ИС фиксируются в корпусе уже в процессе отжига.

Третий способ герметизации предполагает изготовление корпусов со скрытыми проводящими слоями, которые наносят методами пластопленочной технологии на штампованные листы необожженной керамики, а затем всю конструкцию отжигают при 1500°C. Проводящие слои образуют внутренние и внешние контакты, к которым присоединяют рамку с выводами.