- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

8.1. Металлические пленки для ис

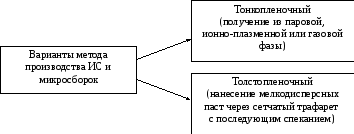

В настоящее время на практике используются два принципиально отличных варианта производства ИС и микросборок: тонко- и толстопленочный.

Рис. 8.1. Варианты методов производства ИС

Тонкопленочная технология обеспечивает более точные размеры элементов, однако сложнее и поэтому дороже толстопленочной.

В технологиях полупроводниковых ИС осаждение тонких пленок металлов используется, как правило, для создания коммутации и контактных площадок, а также резисторов, конденсаторов и т.п.

Очевидно, что конфигурация пленок определяется конструкцией ИС и заданными значениями их электрофизических параметров.

Параметры пленок изменяются в широком диапазоне в зависимости от её состава и условий осаждения. Наиболее важной характеристикой пленок является удельное сопротивление .

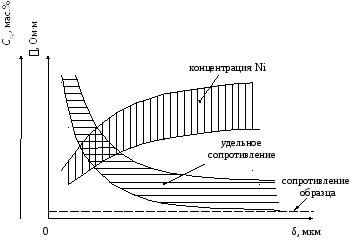

Так, например, может наблюдаться три области изменения удельного сопротивления как функции толщины :

0,1 мкм Ме,

10-2 мкм Ме,

≤ 10-3 мкм – очень большое, где Ме – сопротивление массивного образца (например, металла).

Схематично данная ситуация изображена на рис. 8.2.

Схематично данная ситуация изображена на рис.8.1.

Рис. 8.2. Зависимость электросопротивления пленки

от ее толщины и концентрации металла (на примере Ni)

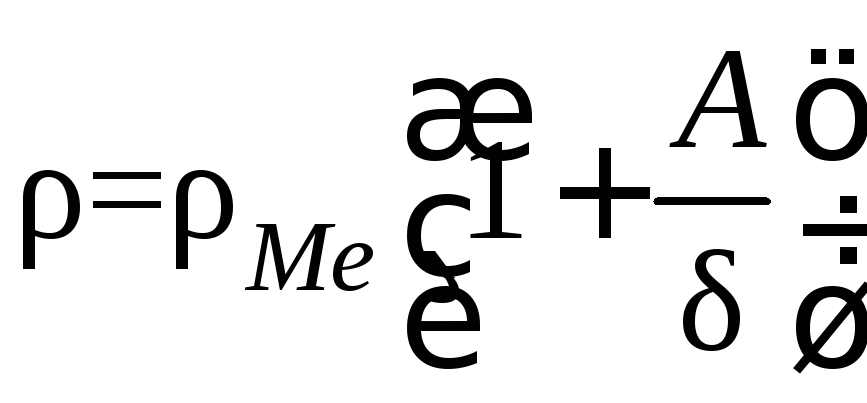

Для приближенного

вычисления удельного сопротивления

пленки используют соотношение:

,где А

= const

и определяется экспериментально.

,где А

= const

и определяется экспериментально.

Если же пленка

априори считается однородной, то ее

сопротивление равно:

![]() ,

где l,

b,

S

– соответственно длина, ширина и площадь

сечения пленки.

,

где l,

b,

S

– соответственно длина, ширина и площадь

сечения пленки.

При l

= b

(т.е. квадратное сечение)

![]() – поверхностное сопротивление Ом/.

– поверхностное сопротивление Ом/.

Если необходимо

получить резистивный элемент, то он

должен обладать максимальным

сопротивлением, т.е.

![]() ,

где Sk

– общая площадь пластины; So

– площадь пластины, занятая другими

компонентами; коэффициент 1/2 учитывает

расстояние между резисторами.

,

где Sk

– общая площадь пластины; So

– площадь пластины, занятая другими

компонентами; коэффициент 1/2 учитывает

расстояние между резисторами.

Обычно экспериментальное значение Rmax несколько меньше расчетного за счет контактных площадок и зазоров.

8.2. Технология коммутационных элементов ис

Применяемые для внутрисхемной коммутации ИС проводящие пленки должны отвечать ряду требований: высокая теплопроводность, адгезия к подложке, коррозионная стойкость, термоустойчивость (т.е. не рекристаллизоваться под воздействием высоких температур), совместимость с другими элементами ИС.

Обычно для токоведущих дорожек используются такие проводники, как золото, серебро, медь, алюминий и другие металлы. Хорошими токопроводящими характеристиками обладает серебро, но оно практически не используется для внутрисхемной коммутации ИС из-за высокого коэффициента поверхностной диффузии и электромиграции, которые при эксплуатации вызывают закорачивание соседних проводников.

Медь широко применяется в качестве материала для коммутации элементов ИС, особенно для изготовления микрополосковых СВЧ-линий. Однако низкая адгезия к керамическим и стеклянным подложкам, а также высокая окисляемость поверхности создают трудности при подсоединении внешних выводов. Поэтому медь используется только в составе многослойных проводников и контактных площадок. В качестве адгезионного подслоя меди используют хром, титан, ванадий. Для таких пленочных структур длительные термические воздействия в диапазоне температур 100-600°С не оказывают влияния на электрические свойства готового изделия. В качестве защитного покрытия для Cr-Cu, Ti-Cu и V-Cu структур служат Ni и Au, которые позволяют присоединять внешние выводы сваркой или пайкой.

Золото с адгезионным подслоем наиболее полно удовлетворяет требованиям однослойной коммутации, так как выдерживает высокие температуры обработки на воздухе и обеспечивает высокое качество соединения с внешними выводами практически любым способом. При использовании золота в контакте с другими металлами необходимо учитывать их взаимную диффузию с образованием твердых растворов или интерметаллических соединений. В случае взаимной диффузии происходит увеличение удельного сопротивления диффузионной зоны, что крайне отрицательно сказывается на свойствах проводящего элемента или контактной площадки ИС. Так, в пленочной системе Au-Al взаимная диффузия становится уже заметной при ~100°С со всеми вытекающими последствиями.

Алюминий тоже широко используется для металлизации ИС вследствие высокой технологичности и низкой стоимости получения пленок из этого металла. Кроме того, широкое применение Al обусловлено возможностью создания соединений с выводами навесных элементов ИС методами ультразвуковой и термокомпрессионной сварки.

Al2О3 – хрупкий оксид (пленка толщиной 10 нм на поверхности металлического Al) и легко разрушается при механическом воздействии, обеспечивая удовлетворительное качество сварки. Улучшить качество сварного соединения можно нанесением титана на алюминиевую пленку (толщина титана ~30-80 нм). Покрытие титаном алюминиевой пленки повышает микротвердость последней в 5-10 раз, что также положительно сказывается на качестве коммутации в ИС.

К недостаткам алюминиевой металлизации следует отнести невозможность подсоединения к ней внешних выводов методом пайки. Тем не менее, поиски наилучшей пленочной системы на основе алюминиевой металлизации продолжаются.

Для проводников СВЧ-диапазона первоначально использовалось сочетание металлов Cr-Au. Однако эта система оказалась неудачной при повышенных температурах из-за диффузии хрома в золото, приводящей к десятикратному увеличению удельного сопротивления по сравнению с объемным сопротивлением золота.

Широкое распространение в производстве ИС получила структура Ti-Cu-Ni-Au, в которой основную функциональное роль выполняет слой меди толщиной ~15 мкм. Титан способствует высокой адгезии слоя к ситаллововой или поликоровой подложке при низкой температуре осаждения. Структура Ni-Au придает системе коррозионную стойкость и делает возможным сварку или пайку при сборочных операциях.

Для обеспечения высокой проводимости и низких внутренних напряжений пленки меди должны обладать мелкодисперсной структурой и содержать малое количество примесей. Рентгеноструктурные исследования показали, что такие пленки, полученные при скорости осаждения ~150 нм/с, независимо от толщины имеют совершенную структуру, аналогичную структуре отожженного образца монолитной меди.

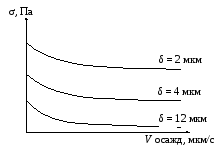

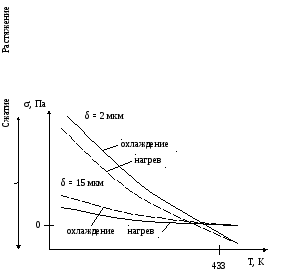

Другими важными параметрами тонких пленок являются внутренние напряжения, которые подразделяются на термические и собственные. Если первые определяются различием коэффициентов линейного расширения пленки и подложки, то вторые связаны с неполным структурным упорядочением материала, нанесенного на подложку (конденсата). Внутренние напряжения в пленках меди обладают растягивающими усилиями, значения которых в зависимости от толщины пленки и скорости осаждения конденсата находятся в пределах (0,5–1,5)108 Па (см. рис. 8.3). Повышение температуры до ~450 К сопровождается линейным уменьшением растягивающих напряжений до нуля и даже изменением их знака. Инверсия знака происходит при температуре, близкой к температуре подложки при осаждении пленки.

Рис. 8.3. Зависимость внутренних напряжений σ

от толщины δ пленки и скорости осаждения конденсата на подложку

Рис. 8.4. Зависимость внутренних напряжений σ

от толщины δ пленки и температуры