- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

8.3. Технология пленочных резисторов

Для формирования пленок с высокими значениями сопротивления служат резистивные сплавы. К ним относятся широко применяемые в отечественной промышленности сплавы переменного состава (30% Cr; 0.7-1.8% Fe или Ni, остальное Si), а также силициды тугоплавких металлов. Сплавы таких металлов позволяют получать поверхностные сопротивления в диапазоне 50-2000 Ом/.

Пленки с высоким поверхностным сопротивлением имеют слишком малую толщину (~0,01 мкм) и поэтому могут разрушаться при эксплуатации или присоединении выводов. Использование керметов дает возможность значительно повысить поверхностное сопротивление пленок без уменьшения их толщины.

При создании пленочных резисторов используется два способа получения заданной геометрии рисунка резисторов: осаждение резистивной пленки через трафарет (маску) и создание рисунка фотолитографией.

Рассмотрим изготовление резисторов из чистого металла (хром, вольфрам), сплава (нихром) и кермета (монооксид кремния – хром).

8.4. Чистый металл и сплавы

Исходный материал помещают в источник, который либо нагревают до заданной температуры электрическим током или электронным лучом, либо он бомбардируется ионами заданной энергии. Температура подложки обычно поддерживается ~100-400°С. При удельном сопротивлении резистора от 100 до 1000 Ом/□ толщина пленки составляет около 0,02 мкм. Для обеспечения стабильной характеристики пленку подвергают термообработке по определенному режиму.

Резисторы из чистых металлов имеют неоспоримые преимущества – постоянство состава и однородность структуры, что в свою очередь определяет высокую стабильность их электрических параметров.

Технология нихромовых резисторов распространена в производстве тонкопленочных ИС. Нихромовые промышленные сплавы обычно имеют

составы: Ni (80%) + Cr (20%) или Ni (75%) + Cr (20%) + Al (2,5%) + Cu (2,5%).

Очевидно, что при испарении пленка будет иметь другой состав, изменяющийся в соответствии с закономерностями испарения и конденсации. Поэтому с целью сохранения постоянства состава осаждаемой пленки испарение целесообразно вести из достаточно обширного (не точечного) источника. Отжиг в течение часа при температуре 300-350°С способствует снятию напряжений в пленке и предотвращению последующей рекристаллизации в ней. Такая обработка обеспечивает стабилизацию структурных и, следовательно, электрофизических параметров пленки: например, нихромовый пленочный резистор изменяет сопротивление под нагрузкой при комнатной температуре за 1000 часов всего на 1%. Кратковременная перегрузка (~5 мин) такого резистора изменяет его сопротивление не более чем на 0,25 %.

8.5. Керметы (микрокомпозиционные пленки)

Впервые керметные пленки были получены Бочкаревыми в 1955 году, и с тех пор интенсивно используются в промышленности. Многие керметы обладают высокими значениями поверхностного сопротивления даже по сравнению с высокоомными сплавами.

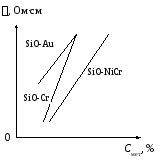

Важным преимуществом применения керметных пленок для производства тонкопленочных резисторов является возможность варьирования их удельного сопротивления в весьма широких пределах, что наглядно демонстрирует график на рис.8.5.

Рис. 8.5. Зависимость удельного сопротивления ρ пленки

от концентрации металла (сплава)

Керметные пленки напыляются методами мгновенного (взрывного) испарения. Перед испарением материалы, составляющие кермет, тщательно перемешиваются в вибробункере, из которого с заданной скоростью кермет высыпается в испаритель. С целью обеспечения однородного состава пленки испарение всех составляющих кермета должно происходить мгновенно, для чего температура испарителя поддерживается на высоком уровне: ~ 2500 К и выше.

В последние годы все чаще для напыления керметных пленок используются методы ионно-плазменного распыления. В пленках, нанесенных этим методом, структурные изменения проявляются меньше, чем в пленках, полученных, например, испарением электронным пучком или пиролизом элементоорганических соединений. При этом из всех факторов, влияющих на структуру керметных пленок, наиболее существенным является температура подложки.

Следует отметить, что, несмотря на большие возможности, которые обещает внедрение керметов в технологию тонкопленочных резисторов, они меньше применяются в промышленной практике из-за малой изученности тонкопленочных керметов и процессов получения из них стабильных резистивных пленок.

Для обеспечения заданных номиналов тонкопленочных резисторов при минимуме производственных затрат важным является влияние технологических факторов на свойства тонкопленочных резисторов: скорость испарения, состав и толщина пленки, температура подложки и характер ее обработки, условия термообработки, давление остаточных газов в вакуумной камере, расстояние между подложкой и испарителем.