- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

14.2. Механизмы разрушения традиционных материалов

Для того чтобы понять причины влияния наномасшабности зерен на объемную структуру и свойства материалов, необходимо рассмотреть механизмы разрушения материалов с традиционным размером зерен. Хрупкие материалы ломаются до появления в них неупругой деформации. Окончательное же разрушение происходит из-за образования трещин в материале.

Трещина – это такая область в материале, в которой между соседними атомами решетки нет межатомной связи. Если материал с трещинами подвергать нагружению, то трещины не позволяют развиваться пластической деформации. Приложенные напряжения концентрируются на конце трещин, достигая очень больших значений, которые превосходят прочность материала. Такая ситуация приводит к разрыву межатомной связи на конце трещины, т.е. к ее удлинению. Затем напряжения возрастают на следующей связи, и она также разрывается.

Рис. 14.4. Механизм образований трещины

Подобное развитие трещины продолжается до тех пор, пока материал не разделится на составные части, полностью разрушившись. Трещины обеспечивают механизм, посредством которого слабая внешняя сила может разрывать прочные связи по одной. Этот факт объясняет, почему напряжения, вызывающие растрескивания, в действительности меньше, чем прочность связей, удерживающих атомы металла вместе.

Другим типом механического разрушения является переход от хрупкости к пластичности, при котором зависимость напряжений от деформации отклоняется от линейной. В этой ситуации материал необратимо удлиняется перед разрушением. Когда напряжения снимаются после достижения перехода от хрупкости к пластичности, длина образца не возвращается к первоначальному значению. Переход к пластичности происходит из-за другого типа дефектов (рис.14.5) – краевых дислокаций.

Рис. 14.5. Краевая дислокация в двумерной решетке

Существуют и другие типы дислокаций, такие как винтовые и смешанные.

Дислокация – это области структуры материала, в которых отклонения от регулярной структуры простираются на расстояния, много большие параметра решетки. В отличие от трещин, атомы в ″ядре″ дислокации связаны друг с другом, но эти связи слабее, чем в бездефектных областях.

При пластической деформации некоторая часть решетки способна скользить относительно прилежащей к ней другой части решетки благодаря движению дислокаций по кристаллу. Одним из методов увеличения напряжения, при котором происходит переход к пластичности, является создание помех скольжению дислокаций путем введения в решетку мельчайших частиц другого металла (т.е. легирование). Такой процесс используется для упрочнения сталей. В сталь вводят преципитатные частицы карбида железа, которые и блокируют движение дислокаций, тем самым упрочняя материал.

14.3. Механические свойства наноструктурированных материалов

Модуль упругости наноструктурированного материала, по сути, тот же, что и у объемного материала с микронными размерами зерен, однако только до тех пор, пока размеры наночастиц не становятся ~ 5 нм. Как известно, модуль Юнга – это коэффициент пропорциональности между напряжениями и относительной деформацией, т.е. формально наклон кривой нагружения в её линейной области. Чем меньше модуль Юнга, тем материал более эластичен.

Размер

зерна, нм

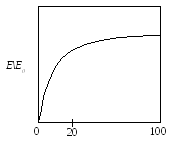

Рис. 14.6. Зависимость нормированного модуля Юнга

для наножелеза от размера зерен

На рис. 14.6 изображена зависимость модуля Юнга E для железа с наноразмерными зернами, нормированного на значение E0 (для обычного железа). Как видно из графика, при размере зерен < 20 нм модуль Юнга начинает быстро уменьшаться.

Предел текучести σy традиционного материала связан с размерами зерна посредством уравнения Холла – Петча:

σy = σ0 + Kd −(1/2) , (14.1)

где σ0 – напряжение сил вязкого трения; d – размер зерна; К – постоянная, характеризующая материал.

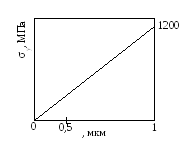

Если рассчитать зависимость предела текучести (например, сплава Fe-Co) от d −(1/2) по формуле (14.1), то получим линейное поведение графика, что подтверждается экспериментальными данными. Предположив, что уравнение (14.1) справедливо и в нанометровой области размера зерен, при d = 50 нм получим предел текучести σy = 4,14 ГПа. Причина такого увеличения σy при уменьшении зерна d состоит в том, что у материала с меньшими зернами больше границ зерен, блокирующих движение дислокаций. Отклонение от поведения по закону Холла-Петча наблюдается уже при d < 20 нм. Оно может заключаться в отсутствие зависимости от размера зерна (т.н. нулевой наклон) и в падении σy с уменьшением d (отрицательный наклон).

Рис. 14.7. Расчетная зависимость предела текучести для Fe-Co

сплава от размера зерна

Считается, что традиционная деформация по дислокационному механизму в материалах с размером зерна меньше 30 нм невозможна ввиду малой вероятности появления подвижных дислокаций. Исследования объёмных наноматериалов с малыми размерами зерен средствами просвечивающей электронной микроскопии не выявляют никаких признаков наличия подвижных дислокаций в процессе деформации. Следовательно, пластичность в них обеспечивается другими, недислокационными механизмами.

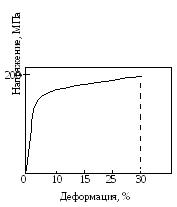

Большинство объёмных наноструктурированных материалов весьма хрупки и демонстрируют невысокую пластичность под нагрузкой. Типичные максимальные значения относительной деформации при d < 30 нм составляют всего несколько процентов. Например, обычная крупнозернистая отожженная поликристаллическая медь очень пластична и может удлиняться почти на 60 %. При испытании образцов меди с размерами зерна < 30 нм удлинение составляет не более 5%. Большинство таких измерений выполнялось на образцах из компактированного порошка, в которых имелись остаточные напряжения, причем достаточно большие. Из-за высоких внутренних напряжений и наличия дефектов в связях между отдельными нанозернами растрескивание материала начиналось раньше, чем возникала дислокационная пластичность внутри зерен. Однако наноструктурированная медь, полученная гальваническим путем, почти не имеет остаточных напряжений, и её удлинение может достигать 30 %.

Рис. 14.8. Зависимость деформации наноструктурированной

меди от приложенных напряжений

Приведенные результаты подчеркивают важность выбора технологии обработки и влияние дефектов, а также микроструктуры на механические свойства. Вообще говоря, результаты измерений пластичности объемных наноструктурированных материалов весьма разнородны вследствие их чувствительности к дефектам, пористости, которые в свою очередь зависят от технологии изготовления.