- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

9.6. Особенности сборки сверхбыстродействующих ис и процессоров

Создание сверхбыстродействующих ИС (СБИС) и микропроцессоров (МП) на одном кристалле привело к необходимости создания, как новых типов корпусов, так и совершенствования методов монтажа кристалла ИС на кристаллоноситель с применением новых материалов, которые обеспечивают более высокую технологичность процесса сборки.

Корпус ИС должен обладать оптимальной конструкцией, достаточно хорошо отводить тепло и иметь низкую стоимость. Указанные требования продиктованы условием высокой надежности таких ИС. Поэтому при изготовлении высоконадежных ИС используются сварные герметичные корпуса, обычно удовлетворяющие достаточно жестким требованиям на механическую стойкость и на стойкость к воздействиям окружающей среды.

Обычные корпуса типа ДИП (диэлектрик-полупроводник), которые хорошо зарекомендовали себя в производстве ИС, крайне не рациональны для монтажа СБИС и МП. Основной причиной является то, что такой важный параметр, как эффективность использования монтажной площади, равная отношению площади кристалла к площади, необходимой для монтажа его на носитель, очень быстро падает с ростом числа выводов. Так, например, если для 18-выводного ДИП-корпуса требуется площадь ~1,81 см2 для монтажа кристалла площадью 0,25 см2, то эффективность использования корпуса составляет 0,25/1,81 или всего 14%. Для 40-выводного корпуса этот параметр падает уже до 4%.

Кроме того, еще один существенный недостаток корпусов данного типа – серьезное ухудшение их электрических характеристик при повышении быстродействия ИС. Дело в том, что в этом случае начинают отрицательно сказываться сопротивление и индуктивность соединений между близкими к торцам выводами корпусов и выводными контактами кристалла, особенно для ДИП-корпусов очень больших размеров.

В результате тактовые частоты ИС, произведенных в ДИП-корпусах, ограничены всего 500 МГц, тогда как в других более совершенных конструкциях эти величины достигают ~4 ГГц и выше. Помимо сказанного, появляющиеся новые типы кристаллоносителей из керамики и пластмассы имеют гораздо меньшие размеры и массу.

Наибольшее распространение для монтажа БИС, СБИС и МП получили корпуса плоского типа и кристаллоносители с матричными выводами, безвыводные керамические кристаллоносители и пластмассовые носители с металлическими выводами. Имеются следующие конструктивно-технологические варианты исполнения таких корпусов:

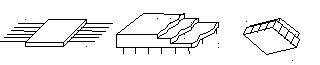

плоский керамический корпус (рис. 9.5,а);

прямоугольный керамический корпус с матрицей выводов (в данном примере трехслойный) типа ″cucaracha″ (рис.9.5,б);

керамический корпус с упругими внешними выводами (рис. 9.5,в);

безвыводной стеклоэпоксидный носитель.

а б в

Рис. 9.5. Конструктивно-технологическиве варианты

изготовления корпусов ИС

Для всех указанных типов корпусов характерны хорошие электрические характеристики и высокая эффективность использования монтажной площади. Например, для безвыводного кристаллоносителя с 18-контактными площадками требуется монтажная площадь всего ~0,65 см2 при площади кристалла ~0,2 см2, а эффективность использования площади составляет ~30 %. Это очень хороший показатель. Увеличение числа контактных площадок до 40 уже требует S~3,13 см2 при площади кристалла БИС~1,64 см2, т.е. эффективность использования возрастает до 52%.

Преимущество корпусов со штырьковыми выводами состоит в минимальных монтажных площадях, занимаемых ими на печатных платах. К недостатку таких корпусов относится сложность технологического контроля формирования внутренних выводов.

Из всех возможных вариантов конструирования БИС и СБИС только керамические кристаллоносители полностью совместимы с керамическими подложками гибридных микросхем и микросборок.

Для монтажа БИС и СБИС может использоваться проволочный монтаж. При таком типе технологического процесса контактные площадки кристалла и носителя соединяются золотой проволокой диаметром d = 0,25-0,02 мм при размерах контактных площадок от 0,70,1 мм и от 0,50,5 мм соответственно. Монтаж БИС и МП с помощью ленточных носителей начинает применяться так же широко, как и монтаж обычных ИС малой и средней степени интеграции. Как правило, при таком варианте сборки используется монтаж кристаллов БИС лицевой поверхностью вниз. Для теплоотвода служат специальные теплопроводящие эпоксидные смолы.

С ростом числа выводов БИС и МП контактные площади на кристалле уменьшаются до размеров, при которых проволочный монтаж оказывается нерациональным из-за низкой производительности автоматической линии. Поэтому автоматизированная сборка кристаллов на ленте-носителе становится единственным приемлемым технологическим процессом сборки ИС.