- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

5.1. Конструктивно-технологические функции диэлектрических плёнок

Создание, развитие и широкое внедрение в промышленность планарной технологии в кремниевых ИС в значительной мере обязаны тому, что на поверхности кремния можно сформировать диэлектрическую пленку, обладающую прекрасными маскирующими свойствами. Для этого наиболее распространенным и качественным диэлектриком остается диоксид кремния.

Использование окисленной поверхности кремния в качестве маски обусловлено химической инертностью диоксида кремния SiO2 по отношению ко многим реагентам. Достаточно сказать, что пленка SiO2 растворима только в плавиковой кислоте и концентрированных растворах щелочей. Однако роль таких пленок не исчерпывается их применением в качестве масок при формировании элементов ИС и защиты этих элементов от влияния внешних воздействий (примесей, влаги, излучения и т.п.) Диэлектрические пленки служат также для электрической изоляции отдельных приборов и коммутационных проводников (особенно многослойных) в ИС.

В зависимости от функций, выполняемых диэлектрическими пленками, к ним предъявляют различные требования. Например, пленки, применяемые в качестве масок, должны обеспечивать:

селективность по отношению к тем или иным технологическим факторам (к растворам, облучению, газам, плазме и т.п.);

отсутствие пор и трещин;

равномерность толщины, структуры физико-химических свойств по площади и глубине маски;

хорошую адгезию к пластине.

Если диэлектрическая пленка применяется в качестве изоляции, то её основными характеристиками являются:

удельное электросопротивление;

тангенс угла диэлектрических потерь (tg δ) ;

диэлектрическая проницаемость (ε);

равномерность и стабильность этих свойств.

5.2. Формирование плёнок SiO2термическим окислением кремния

Наиболее широко применяемым методом формирования плёнок SiO2 является окисление кремния при высоких температурах - термическое окисление.

Плёнки SiO2 толщиной 0,5–1 нм легко образуются уже при комнатной температуре, и такая тонкая пленка оказывается весьма устойчивой. Соответственно при высоких температурах (~1200°C) эта аморфная плёнка кристаллизуется. Переходу из аморфного состояния в кристаллическое способствуют центры кристаллизации, созданные примесями и несовершенством структуры.

В результате реакции кремния с кислородом или водой образуется так называемый термический оксид кремния:

![]() .

(5.1)

.

(5.1)

![]() .

(5.2)

.

(5.2)

Заметим, что скорость реакции (5.2) выше, чем скорость реакции (5.1).

В отличие от термических, анодными диоксидами называются такие, которые получаются в жидком электролите или плазме за счет реакции ионов, движущихся под действием электрического поля:

![]() ,

(5.3)

,

(5.3)

где

![]() - положительный заряд от внешнего

источника.

- положительный заряд от внешнего

источника.

После образования первого слоя SiO2 на поверхности кремния дальнейший рост диоксида может протекать по двум механизмам:

а) диффузия кислорода через поверхностный слой SiO2 к поверхности кремния и реакция на этой поверхности с образованием нового монолитного слоя SiO2;

б) к поверхности диоксида диффундирует кремний и окисляется кислородом.

Однако следует заметить, что второй механизм не играет существенной роли в процессе окисления, так как скорость диффузии кремния в диоксидах на несколько порядков меньше скорости диффузии кислорода.

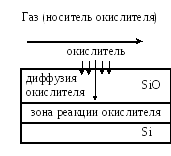

Таким образом, механизм окисления кремния складывается из нескольких последовательных стадий:

а) диффузии кислорода (или другого окислителя) из газового потока к поверхности кремниевой пластины;

б) адсорбции кислорода этой поверхностью;

в) реакции окисления кремния согласно уравнениям и образования первоначального слоя SiO2;

г) диффузии окислителя через этот слой к поверхности кремния Si, где и протекает следующая реакция окисления.

Рис.5.1. Схема процесса последовательного окисления Si

Самой медленной из указанных стадий является диффузия кислорода через слой диоксида. Следовательно, она и будет лимитировать скорость процесса в целом.

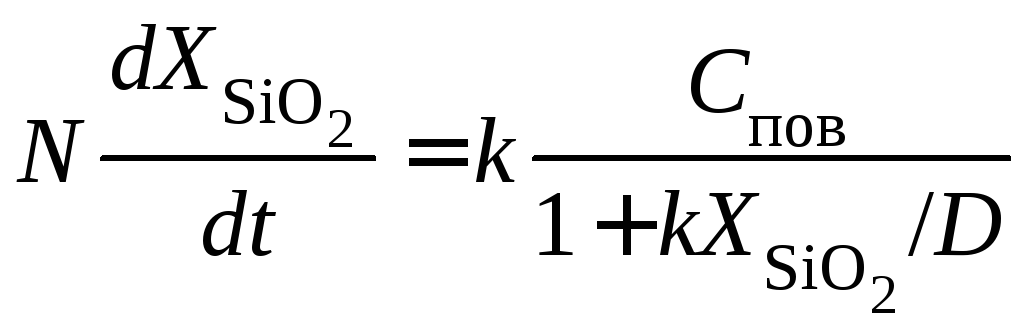

Для стационарного процесса скорости потоков кислорода во всех стадиях должны быть равны. Поскольку адсорбция происходит мгновенно, то j1= j2= j3 , где j1 – скорость массопередачи кислорода из газового потока к поверхности пластины; j2 – диффузии кислорода через окисленный слой к поверхности кремния; j3 – скорость реакции окисления Si.

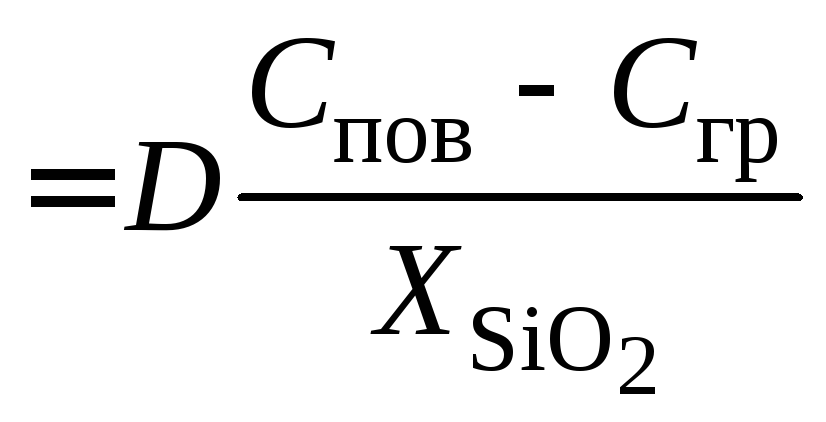

Согласно закону Фика, для потока окислителя можно записать:

j

2

,

(5.4)

,

(5.4)

где D

– коэффициент диффузии окислителя в

слое диоксида;

![]() ,

,![]() – соответственно концентрации О2

на поверхности пластины (SiO2)

и границе раздела ″кремний-диоксид″;

– соответственно концентрации О2

на поверхности пластины (SiO2)

и границе раздела ″кремний-диоксид″;

![]() –

толщина слоя диоксида (формально глубина

диффузии).

–

толщина слоя диоксида (формально глубина

диффузии).

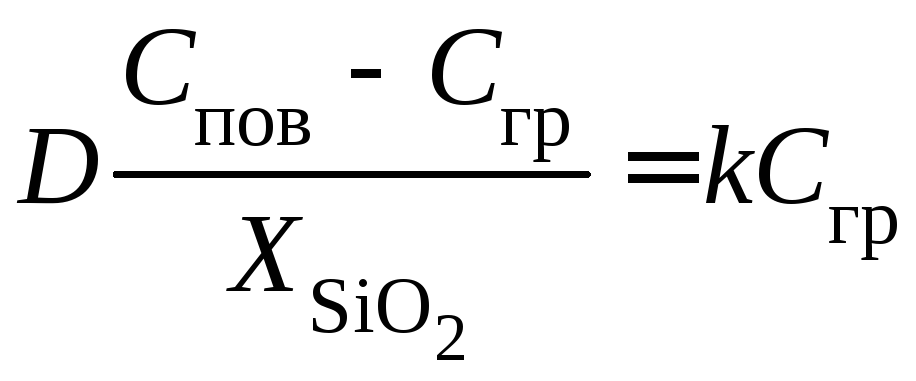

Скорость взаимодействия кремния с кислородом по уравнению (5.1) описывается реакцией первого порядка:

j3

![]() ,

где k

– постоянная скорости реакции окисления

кремния.

,

где k

– постоянная скорости реакции окисления

кремния.

Поскольку для стационарного процесса j2 = j3 , то

![]()

.

(5.5)

.

(5.5)

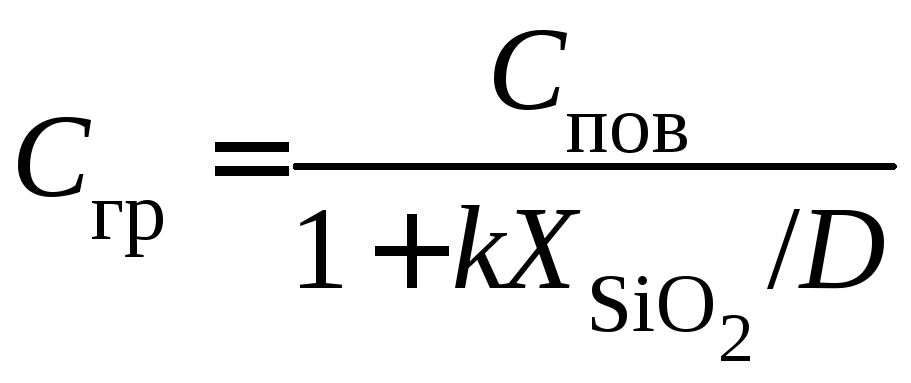

Для потока окислителя, достигающего поверхность раздела между диоксидом и кремнием:

,

(5.6)

,

(5.6)

где

![]() – число

молекул окислителя в единицу объёма

диоксида,

– число

молекул окислителя в единицу объёма

диоксида,

– скорость роста диоксида.

– скорость роста диоксида.

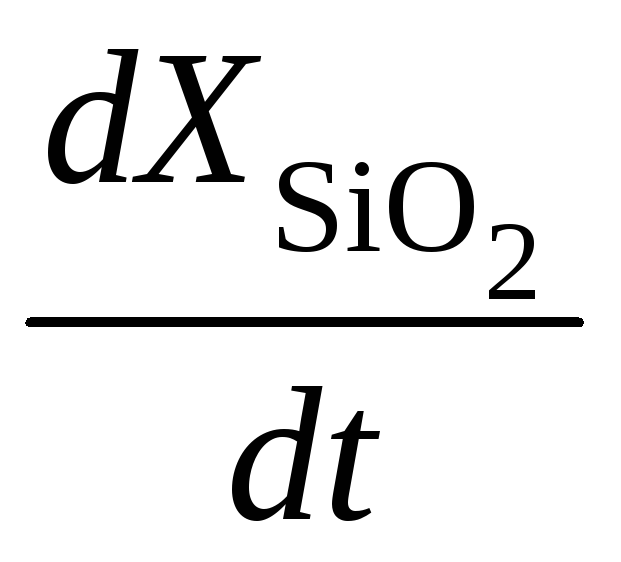

Пусть при t

= 0

![]() .

Величина

.

Величина![]() – есть толщина диоксида, полученного

при предыдущем акте окисления, то есть

окисление осуществляется в несколько

этапов. Тогда из (5.6) следует

– есть толщина диоксида, полученного

при предыдущем акте окисления, то есть

окисление осуществляется в несколько

этапов. Тогда из (5.6) следует

,

(5.7)

,

(5.7)

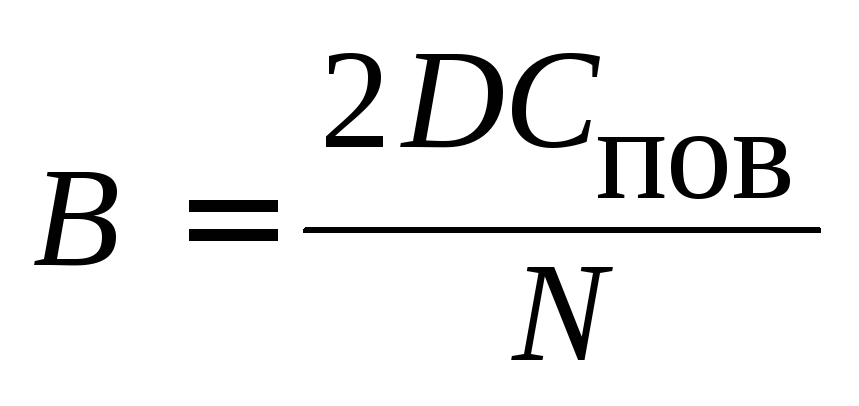

где

![]() ;

; .

.

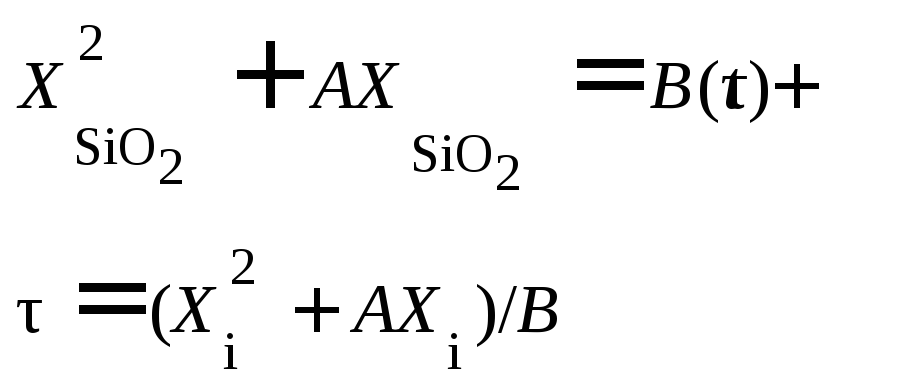

Решая эту систему, получаем:

.

(5.8)

.

(5.8)

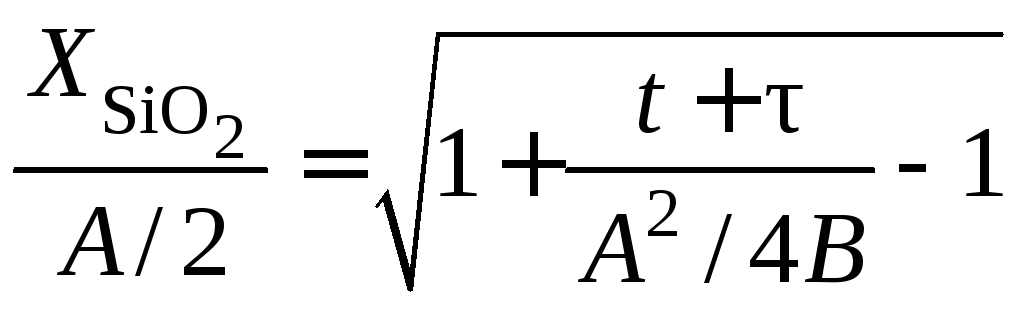

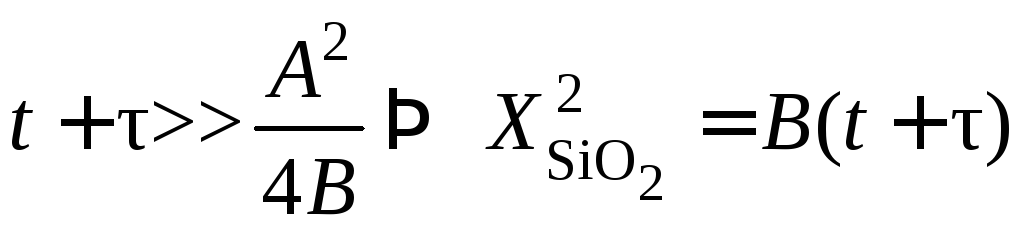

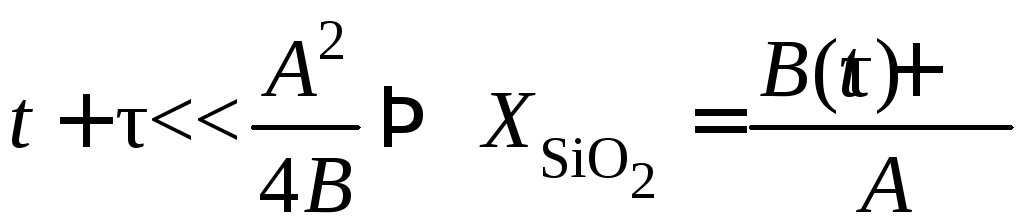

Уравнение имеет два предельных случая:

Время окисления велико:

,

гдеВ =

const

– постоянная параболического закона

окисления.

,

гдеВ =

const

– постоянная параболического закона

окисления.Время окисления мало:

,

гдеВ/А =

const

– постоянная линейного закона окисления.

,

гдеВ/А =

const

– постоянная линейного закона окисления.

t+τ

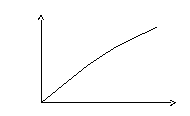

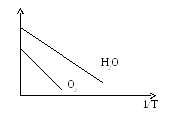

Рис. 5.2. Экспериментальная зависимость толщины

оксида кремния от времени окисления

lnB

Рис. 5.3. Экспериментальная зависимость параметра В от температуры

Рассмотренная модель термического окисления справедлива как для окисления в чистом ″сухом″ кислороде, так и в чистых парах воды. На практике при термическом окислении обычно используется смесь кислорода и паров воды.

Следует отметить, что количественный анализ процесса окисления во влажном кислороде довольно сложен из-за большого числа возможных реакций в системе и одновременной диффузии в оксидном слое двух окислителей – кислорода и водяных паров. Кроме того, пленки SiO2, полученные в парах воды и во влажном кислороде, обладают худшими электрическими и защитными свойствами, чем пленки, полученные в ″сухом″ кислороде.

Химическое осаждение диэлектрических пленок из газовой фазы наиболее распространено на практике вследствие простоты, универсальности и высокой производительности процесса. Простота процесса объясняется простотой оборудования и доступностью (недефицитностью) исходных материалов, универсальностью (возможностью осаждать пленки различных материалов), высокой производительностью (значительно большей скоростью химических реакций осаждения по сравнению с процессом окисления).

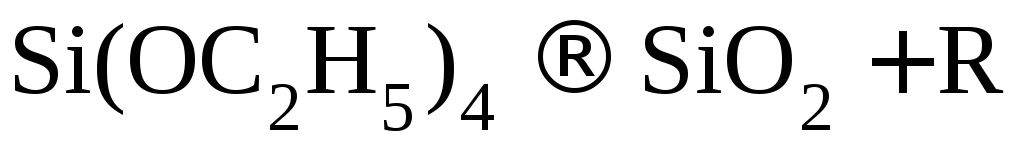

Для окисления пленок SiO2 используются следующие реакции:

–пиролиз (T

= 600-8000С,

R

– органические радикалы, например

C2H5,

CH3);

–пиролиз (T

= 600-8000С,

R

– органические радикалы, например

C2H5,

CH3); –окисление (Т =

250-4000С);

–окисление (Т =

250-4000С); –гидролиз (Т =

200-2500С).

–гидролиз (Т =

200-2500С).

Для получения SiO2-пленок по реакции пиролиза могут использоваться и другие этоксилианы, представляющие собой продукты замещения в молекуле SiH4 атомов водорода на группу OC2H5. При этом степень замещения может изменяться от 0 до 4. Скорость роста пленок SiO2 по такому методу замещения при Т >700°C достаточно велика, что позволяет получать слои достаточно высокого качества толщиной в несколько микрон всего за 10-15 минут.

Использование температур ниже 700°С не рекомендовано, поскольку в этом случае пиролиз оказывается неполным и, как правило, пленки SiO2 оказываются загрязненными промежуточными продуктами разложения, которые содержат неконтролируемые донорные и акцепторные примеси.

В отличие от реакции пиролиза (1), реакции окисления (2) и гидролиза (3) протекают без органических остатков и в результате формируются очень чистые пленки. Вместе с тем низкие температуры также крайне не желательны. Поэтому основным требованием к реакциям окисления и гидролиза является жесткий контроль температуры и регулировка концентрации газовой фазы на поверхности пластин.

Обычно скорость роста пленки растет линейно с увеличением скорости потока силана. Однако при повышении температуры скорость осаждения SiO2 растет очень резко и практически неконтролируемо. Поэтому производят разбавление газа, например кислородом, и тогда зависимость скорости роста SiO2 от скорости потока силана принимает следующий вид, показанный на рис. 5.4:

Рис. 5.4. Зависимость скорости роста пленки SiO2 с увеличением

скорости потока газа (силана SiН4)

Процесс, описываемый реакцией гидролиза (3), начинает протекать уже при комнатной температуре, и образующийся в парах диоксид кремния осаждается на поверхность в виде достаточно рыхлых образований. Как и в предыдущем случае, необходимо поддерживать температуру на уровне 500-5500С и подавать пары SiCl4 (SiF4) непосредственно на поверхность пластины.

Достоинством процесса осаждения слоев SiO2 по реакциям окисления (2) и гидролиза (3) является возможность их сочетания с эпитаксиальным наращиванием кремния в одном аппарате и высокая чистота формируемых пленок.

Помимо оксида кремния в технологии ИС используются нитрид кремния Si3N4, оксид алюминия Al2O3, диоксид TiO2, пятиокись тантала Ta2O5. Например, формирование пленок Si3N4 прямым азотированием пластин кремния практически не применяется из-за высоких температур (~13000С) процесса и чрезвычайно малых скоростей формирования пленок. Как и при создании слоев SiO2, наилучшие результаты получаются при использовании газофазных реакций.

Слои оксида алюминия обычно получают анодным окислением алюминия или осаждением Al2O3 из металлоорганических соединений алюминия, как и в случае SiO2.