- •654100 – Электроника и микроэлектроника

- •Оглавление

- •Часть первая. Микроэлектроника Глава 1. Общая характеристика микроэлектроники. Принципы функционирования элементов

- •1.1. Основные определения

- •1.2. Классификация изделий микроэлектроники

- •1.3. Физические явления, используемые в интегральной микроэлектронике

- •1.4. Процессы и явления, определяющие функционирование интегральных схем (ис)

- •1.5. Контактные явления в микроэлектронных структурах

- •1.6. Поверхностные явления в полупроводниках

- •1.7. Механизмы переноса носителей заряда

- •Глава 2. Базовые физико-химические методы создания микроэлектронных структур

- •2.1. Очистка поверхности пластин для ис

- •2.2. Получение полупроводниковых монокристаллов методом вытягивания из расплава

- •2.3. Термическое окисление

- •2.4. Эпитаксия

- •2.5. Фотолитография

- •2.6. Диффузия

- •2.7. Ионная имплантация (ионное легирование)

- •2.8. Металлизация

- •Глава 3.Типы подложек интегральных схем, их основные характеристики и процессы изготовления подложек

- •3.1. Изготовление подложек ис

- •3.3. Оптический метод ориентации полупроводниковых пластин

- •3.4. Шлифовка и полировка пластин

- •3.5. Строение нарушенного слоя после механической обработки пластины

- •Глава 4. Технология химической обработки подложек для интегральных микросхем

- •4.1. Механизм химической обработки кремниевых пластин

- •4.2. Термохимическое (газовое) травление

- •4.3. Ионно-плазменное травление

- •Глава 5. Диэлектрические пленки в ис. Методы их получения. Технологии изготовления гибридных ис

- •5.1. Конструктивно-технологические функции диэлектрических плёнок

- •5.2. Формирование плёнок SiO2термическим окислением кремния

- •5.3. Методы получения диэлектрических пленок в технологии гибридных ис

- •5.3.1. Термовакуумное реактивное испарение

- •5.3.2. Анодное окисление

- •5.3.3. Ионно-плазменное окисление

- •Глава 6. Ионное легирование полупроводников

- •6. 1. Общие принципы процесса ионного легирования

- •Для количественной оценки ф согласно (6.1) необходимо знать потенциал φ(u) взаимодействия частиц. В простейшем случае он равен кулоновскому потенциалу. Однако в реальном случае

- •6.2. Отжиг дефектов и электрические свойства слоёв

- •6.3. Импульсный лазерный отжиг

- •6.4. Маскирование в процессах ионного легирования

- •6.5. Маскирование фоторезистами

- •6.6. Маскирование пленками металлов

- •Глава 7. Элионные методы литографических процессов

- •7.1. Электронно-лучевая литография

- •7.2. Рентгенолучевая литография (рлл)

- •7.2.1. Особенности экспонирования в рлл

- •7.2.2. Технология рентгенолитографических процессов

- •7.2.3. Выбор резистов для рлл

- •Глава 8.Пленки в технологии ис, микросборок и коммутационных элементов

- •8.1. Металлические пленки для ис

- •8.2. Технология коммутационных элементов ис

- •8.3. Технология пленочных резисторов

- •8.4. Чистый металл и сплавы

- •8.5. Керметы (микрокомпозиционные пленки)

- •8.6. Изготовление тонкопленочных конденсаторов

- •8.7. Монооксид кремнияSiO

- •8.8. Пятиокись тантала Та2о5

- •8.9. Оксид алюминия Al2o3 и диоксид кремнияSiО2

- •8.10. Диоксид титана ТiО2

- •Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

- •9.1. Конструктивно-технологические варианты монтажа

- •9.2. Изготовление ленточных носителей

- •9.3. Получение внутренних выводов на кристаллах ис

- •9.4. Монтаж кристалла ис на гибкую ленту

- •9.5. Монтаж гибридных ис и микросборок

- •9.6. Особенности сборки сверхбыстродействующих ис и процессоров

- •Глава 10. Технология герметизации ис и мп

- •10.1. Пассивирующие и защитные покрытия ис

- •10.2. Принципы герметизации ис в корпусах

- •10.3. Герметизация ис в металлических корпусах

- •Часть вторая наноэлектроника

- •Глава 11. Теоретические основы наноэлектроники. Одноэлектронные приборы

- •11.1. Проблемы наноэлектроники (одноэлектроники)

- •11.2. Базовая теория кулоновской блокады

- •11.3. "Кулоновская лестница"

- •11.5. Квантовые размерные эффекты

- •11.6. Классификация одноэлектронных приборов

- •11.7. Одноэлектронный прибор на основе сканирующего туннельного микроскопа

- •11.8. Субмикронный вертикальный одноэлектронный транзистор (транзистор Остина)

- •11.9. Применение одноэлектронных приборов

- •Глава 12. Наночастицы и нанокластеры

- •12.1. Свойства наночастиц и их характеристики

- •12.2. Теоретическое моделирование наночастиц (модель ″желе″)

- •12.3. Геометрическая и электронная структуры нанокластеров

- •12.4. Реакционная способность наночастиц

- •12.5. Флуктуационные наноструктуры

- •12.6. Магнитные кластеры

- •12.7. Переход от макро- к нано-

- •12.8. Полупроводниковые наночастицы

- •12.9. Кулоновский взрыв

- •12.10. Молекулярные кластеры

- •12.11. Методы синтеза наночастиц

- •12.12. Химические методы синтеза наночастиц

- •12.13. Термолиз

- •12.14. Импульсные лазерные методы

- •Глава 13.Углеродные наноструктуры

- •13. 1. Природа углеродной связи

- •13.2. Малые углеродные кластеры – с60.

- •13.3. Неуглеродная шарообразная молекула

- •13.4. Углеродные нанотрубки

- •13.4.1. Методы получения нанотрубок

- •13.4.2. Электрические свойства нанотрубок

- •13.4.3. Колебательные свойства нанотрубок

- •13.4.4. Механические свойства нанотрубок

- •13.5. Применение углеродных нанотрубок

- •13.5.1. Полевая эмиссия и экранирование

- •13.5.2. Информационные технологии, электроника

- •13.5.3. Топливные элементы

- •13.5.4. Химические сенсоры

- •13.5.5. Катализ

- •13.5.6. Механическое упрочнение материалов

- •Глава 14.Объемные наноструктурированные материалы: разупорядоченные и кристаллизованные

- •14.1. Методы синтеза разупорядоченных структур

- •14.2. Механизмы разрушения традиционных материалов

- •14.3. Механические свойства наноструктурированных материалов

- •14.4. Многослойные наноструктурированные материалы

- •14.5. Электрические свойства наноструктурированных материалов

- •14.6. Нанокластеры в оптическом материаловедении

- •14.7. Пористый кремний

- •14.8. Упорядоченные наноструктуры

- •14.8.1. Упорядоченные структуры в цеолитах

- •14.8.2. Кристаллы из металлических наночастиц

- •14.8.3. Нанокристаллы для фотоники

- •Глава 15.Наноприборы и наномашины

- •15.1. Микроэлектромеханические устройства (mems)

- •15.2. Наноэлектромеханические системы (nems)

- •15.3. Наноактуаторы

- •15.4. Молекулярные и супрамолекулярные переключатели

- •Библиографический список Основной

- •Физические основы технологии микро- и наноэлектроники

- •620002, Екатеринбург, Мира, 19

- •620002, Екатеринбург, Мира, 19

8.10. Диоксид титана ТiО2

Диоксид титана ТiО2 является перспективным материалом для создания пленочных конденсаторов благодаря высокому значению ε. Пока что значения пробивных напряжений для них составляют ~40 В, что, вообще говоря, не очень много.

Исходно титановую пленку можно получать катодным распылением, электронно-лучевым распылением или окислением слоя титана до ТiО2 в кислороде при температурах 700-950°C.

Преимущество диоксида титана (как и Та2О5) состоит в том, что на основе этих соединений можно изготавливать как тонкопленочные резисторы, так и конденсаторы с высокостабильными электрическими параметрами, не привлекая другие материалы. Данное обстоятельство является важным технологическим фактором процесса производства ИС и микросборок.

Глава 9.Монтаж кристаллов ис на носителях. Типы носителей. Особенности сборки ис в корпуса

9.1. Конструктивно-технологические варианты монтажа

Корпус ИС является важной частью ее конструкции. Качество корпуса в значительной степени определяет надежность работы ИС и ее механическую прочность при функционировании в составе радиоэлектронных устройств.

Конструктивно-технологические варианты исполнения корпусов ИС достаточно многообразны и зависят от области применения конечного устройства. Рациональный выбор конструктивно-технологического варианта корпуса крайне важен, поскольку на него возлагаются следующие функции:

обеспечение хорошего электрического и механического контакта выводов кристалла ИС с внешними выводами корпуса;

защита кристалла ИС от воздействия неблагоприятных внешних воздействий (например, климатические условия);

эффективный отвод тепла, которое всегда выделяется при работе ИС.

Заметим, что удовлетворительные условия работы ИС в корпусе реализуются в том случае, когда коэффициент термического расширения элементов и компонентов ИС и корпуса хорошо согласуются, а внутрисхемные соединения элементов образуются с минимальными деформационными напряжениями.

Если не удается согласовать коэффициент термического расширения кристалла ИС и кристаллоносителя, то между ними монтируется специальная прокладка с промежуточными значениями коэффициента термического расширения (КТР) для обеспечения необходимого согласования.

Существует три основных способа монтажа кристаллов в корпусе:

1. Проволочный монтаж – выводы ИС соединяются с выводами корпуса с помощью тонких проволочек (наиболее универсальный метод).

2. Жёсткий монтаж – кристалл ИС крепится на ленточный носитель посредством жестких выводов специальной конструкции (приемлем для массового производства, поскольку позволяет автоматизировать процесс сборки ИС).

3. Балочный монтаж – кристалл ИС крепится на специальной выводной раме.

а

б

в

Рис. 9.1. Способы монтажа кристалла в корпусе:

а – проволочный монтаж, б – жесткий монтаж,

в – балочный монтаж

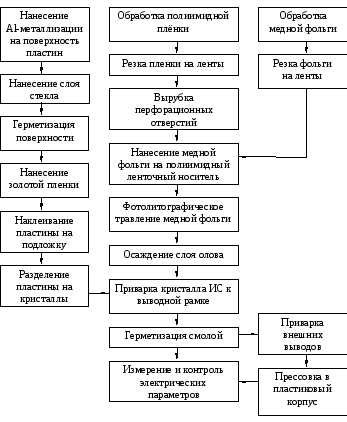

Рис. 9.2. Схематическая последовательность операций

при сборке ИС на ленточном носителе

9.2. Изготовление ленточных носителей

Большинство ИС выпускается в пластмассовых и керамических корпусах, поэтому и ленточные носители формируются на пластмассовых и керамических лентах. Лента изготавливается из термореактивных смол класса полиимидов и полиэфиров, а также полиэтилена. Наиболее выгодно использование полиимидов вследствие их высокой термостойкости и стабильности физико-химических свойств. Эти пленки допускают осаждение на них металлов методом термовакуумного напыления. Обычно используются полиамидные пленки толщиной от 0,1 до 0,05 мм и шириной от 10 до 70 мм.

Носителем для монолитных ИС служит непроводящая лента с краевой перфорацией (для автоматической подачи), на которую нанесено тонкое медное покрытие в виде отдельных кадров с вытравленными рисунками выводов. Применение данного метода позволило значительно снизить стоимость ИС и повысить их надежность благодаря следующим достоинствам:

контактные площадки ИС защищены от коррозии;

прочность соединения на разрыв увеличена вдвое по сравнению с монтажом золотой проволокой;

выводы в виде медного покрытия рассеивают гораздо большее количество тепла, чем проволочные выводы.

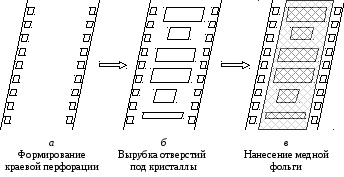

Схематическое изготовление ленточного носителя на основе полиимидной пленки изображено на рис. 9.3.

Рис. 9.3. Изготовление ленточного носителя на основе полиимидной пленки

Технологический процесс изготовления ленточных носителей начинается с нанесения адгезива класса фенолов, эпоксидов или полиимидов на пленку из полиимида или полиэфира толщиной от 10 до 250 мкм (обычно 125 мкм). Нанесенный слой сушат, а пленку разрезают на ленты стандартной ширины. Далее с помощью автоматического пуансона в ней вырубают сначала краевую перфорацию (рис. 9.3,а), а затем отверстия под кристаллы (рис. 9.3,б). Затем на подготовленную таким образом ленту наклеивают полосу медной фольги толщиной 35 мкм (рис. 9.3,в). Процесс склейки происходит в автоматическом прессе при кратковременном нагреве и давлении (14,7-19,6)·104Па. После охлаждения до температуры окружающей среды обратную сторону ленточного носителя покрывают лаком и сматывают на катушку. Затем лента поступает на автоматическую линию фотолитографического травления медной фольги для формирования выводов с последующим осаждением на них пленок золота и олова.

Выбор ленточных носителей в настоящее время достаточно широк. Существуют различные варианты их конструкций: одно-, двух- и трехслойные, и не менее пяти вариантов ширины. Наиболее широко применяется трехслойная лента. Её недостатком является низкая термостойкость адгезива, который выдерживает температуру лишь ~200ºC в течение 20-30 с. Этот недостаток устранен в двухслойном ленточном носителе, который изготавливается способом разливки слоя полиимида толщиной 12,7 мкм на поверхность прокатанной отожженной медной фольги. Рисунок выводов формируется методом фотолитографии, а затем протравливается как фольга. Такая лента выдерживает уже ~400ºC.

Полиэфирная лента дешевле в 10 раз полиамидной, однако, не выдерживает температур свыше 160ºC и, кроме того, сильно коробится при нагреве. Поэтому такую ленту невозможно использовать для окончательного монтажа кристалла ИС, а лишь в качестве промежуточной прослойки для монтажа гибридных ИС.