- •Стандартизация и контроль качества

- •Содержание

- •1 Основы метрологии

- •1.1 Метрология как наука и вид деятельности

- •1.1.1 Роль и значение единства измерений в научных исследованиях и на производстве

- •1.1.2 Основные этапы развития метрологии

- •1.1.3 Объекты метрологии. Основные понятия и определения. Шкалы физических величин

- •1.1.4 Классификация измерений физических величин

- •1.1.5 Методы измерения

- •1.1.6 Средства измерения и их метрологические характеристики

- •1.2 Качество измерений

- •1.2.1 Характеристика качества измерений

- •1.2.2 Погрешности измерений

- •1.2.3 Методики выполнения измерений

- •2 Обеспечение единства измерений

- •2.1 Государственная система обеспечения единства измерений

- •2.1.1 Единство измерений . Нормативная и правовая основа

- •2.1.2 Метрологическая цепь передачи размера физической величины

- •2.1.3 Виды метрологической деятельности

- •2.1.4 Государственный метрологический надзор и метрологический контроль за средствами и методами измерений

- •2.1.5 Поверка средств измерений

- •2.2 Метрологическое обеспечение производства

- •2.2.1 Анализ состояния измерений и метрологическое обеспечение производства.

- •2.2.2 Метрологическая служба предприятия

- •2.2.3 Выбор си и мви

- •3 Качество продукции

- •3.1 Оценка качества продукции

- •3.1.1 Проблема качества продукции на современном этапе

- •3.1.2 Классификация и номенклатура показателей качества

- •3.1.3 Оценка уровня качества продукции

- •3.1.4 Методы определения показателей качества

- •3.2 Методы количественной оценки уровня качества

- •3.2.1 Дифференциальный метод количественной оценки уровня качества

- •3.2.2 Комплексный метод оценки уровня качества

- •4 Управление качеством продукции

- •4.1 Механизм управления качеством продукции

- •4.1.1 Стадии жизненного цикла продукции и формирование качества

- •4.1.2 Управление качеством продукции

- •4.1.3 Система управления качеством продукции

- •4.1.4 Функции системы управления качеством продукции

- •4.2 Системы управления качеством продукции

- •4.2.1 Системы управления качеством продукции в ссср

- •4.2.2 Комплексная система управления качеством продукции

- •4.2.3 Системы управления качеством продукции за рубежом

- •4.3 Международные стандарты исо 9000

- •4.3.1 Краткая характеристика стандартов исо серии 9000

- •4.3.2 Стандарты исо 9000 версии 2000 года

- •5 Контроль качества продукции как функция управления качеством

- •5.1 Сущность и задачи контроля качества

- •5.1.1 Сущность контроля качества

- •5.1.2 Классификация видов контроля качества

- •5.1.3 Классификация, учет и анализ брака и рекламаций.

- •5.1.4 Статистические методы управления качеством продукции

- •5.1.5 Статистические методы анализа и управления качеством продукции

- •5.2 Организация контроля качества

- •5.2.1 Задачи и функции отк

- •5.2.2 Права и ответственность начальника отк (производственной лаборатории)

- •5.3 Сертификация как способ подтверждения качества

- •5.3.2 Сертификация продукции

- •5.3.3 Порядок сертификации пищевой продукции. Заявка на проведение сертификации

- •5.3.4 Отбор проб и испытания. Анализ состояния производства

- •5.3.5 Оформление и выдача сертификата

- •5.3.6 Инспекционный контроль. Приостановление или отмена действия сертификата

- •5.3.7 Декларирование соответствия

- •6 Государственный надзор за соблюдением технических регламентов, требований стандартов и состоянием средств измерений

- •6.1 Объекты и органы госнадзора

- •6.1.1 Цели, задачи и объекты госнадзора

- •6.1.2 Органы госнадзора и их функции

- •6.1.3 Порядок проведения проверки за соблюдением стандартов

- •6.1.4 Требования к содержанию акта проверки

- •6.1.5 Государственный надзор за соблюдением технических регламентов

- •6.2 Ответственность за нарушения в области метрологии, технического нормирования и стандартизации

- •6.1 Цели законодательства об ответственности за нарушения в сфере стандартизации. Виды ответственности

- •Список использованных источников

- •Стандартизация и контроль качества

- •Часть 2

5.1.5 Статистические методы анализа и управления качеством продукции

Статистические методы анализа и управление качеством продукции

На основании совокупности данных технического контроля выполняется статистический анализ причин возникновения дефектов и брака с целью последующей разработки технических и управляющих мероприятий по предупреждению или сокращению некачественной продукции.

Статистический анализ представляет собой исследование условий и факторов, влияющих на качество продукции. На основе многочисленных данных о видах дефектов и о величинах потерь, вызываемых каждым видом дефекта, учеными сделан вывод, что распределение видов дефектов подчиняется общему закону, т. е. небольшое количество существенных дефектов, составляющих 20% всех обнаруженных, вызывает 80% потерь, в то время как остальные 80% незначительных дефектов вызывают лишь 20% потерь.

Практика показывает, что обычно достаточно бывает проанализировать и устранить 10 - 30% типов дефектов, чтобы резко повысилось качество продукции.

Решение той или иной проблемы проводится по следующей схеме:

оценка отклонений параметров от установленной нормы;

выбор наиболее важных факторов, от которых зависит решение проблемы;

оценка факторов, явившихся причиной возникновения проблемы;

оценка важнейших факторов, явившихся причиной появления брака;

совершенствование операции;

подтверждение результата.

Источниками данных при осуществлении анализа и контроля качества служат:

1) инспекционный контроль: регистрация данных входного контроля сырья, материалов; регистрация данных контроля готовых изделий; регистрация данных промежуточного контроля;

2) производство и технология: регистрация данных контроля процесса; повседневная информация о применяемых операциях; регистрация данных контроля оборудования, патенты и статьи из периодической печати;

3) поставки материалов и сбыт продукции: регистрация движения через склады; регистрация сбыта продукции, данные о получении денежных сумм, контроль срока поставок и т.д.;

4) управление и делопроизводство: регистрация прибыли; регистрация возвращенной продукции: регистрация продаж; материалы анализа рынка и т.д.

5) финансовые операции: регистрация подсчета потерь, экономические расчеты и т.д.

Для анализа данных на предприятии могут использоваться специальные несложные для понимания и применения статистические методы – «семь японских инструментов контроля качества»:

расслоение;

графики;

диаграмма Парето;

причинно-следственная диаграмма;

гистограмма;

диаграммы разброса;

контрольные карты.

При решении различных проблем эти методы могут использоваться как в отдельности, так и в различных комбинациях.

1 Расслоение. Метод используют при выяснении причин брака или отклонений по качеству. Если предполагается, что отклонения связаны с условиями изготовления, то проводится сравнительный анализ измеренных показателей по отдельным «слоям» – раздельно по оборудованию, по каждому оператору, отдельно по исходному сырью, по бригадам, по дневной и ночной сменам и т.д.

Пример аналитического расслоения при выяснении причин негерметичности банок с консервированной продукцией представлен в таблице 5.1.

Таблица 5.1

|

Количество банок, шт. |

Номера закаточных машин |

Номера автоклавов |

Номера поставщиков крышек | ||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

4 |

№1 |

№2 | |

|

Негерметич- ных |

239 |

221 |

120 |

239 |

115 |

106 |

120 |

300 |

280 |

|

Герметич-ных |

9120 |

9088 |

4559 |

9120 |

4530 |

4558 |

4559 |

20581 |

2186 |

|

Всего, шт |

9359 |

9309 |

4679 |

9359 |

4688 |

4621 |

4679 |

20881 |

2466 |

|

Процент брака |

2,55 |

2,37 |

2,56 |

2,55 |

2,45 |

2,29 |

2,56 |

1,44 |

11,35 |

Выполненный анализ данных таблицы 10.1 позволяет предположить, что причиной повышенного брака консервов является низкое качество поставляемых крышек.

2 Графики. Дают возможность не только оценивать состояние на данный момент, но и спрогнозировать более отдаленный результат по тенденциям процесса. В виде графика, выраженного ломаной линией, можно, например, представить изменение объема производства или долю дефектных изделий, размер ежемесячной выручки. Проведя анализ по методу наименьших квадратов, можно предсказать, например, тенденцию изменения выручки и ее размер в следующем месяце (рисунок 5.2).

Графики могут быть столбчатыми, ленточными, круговыми и др. Круговым графиком выражают соотношение составляющих какого-то целого параметра, например, соотношение элементов, составляющих себестоимость изделия.

Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и его изменения во времени.

1 – реальный участок графика, 2 –отрезок, отражающий тенденцию

Рисунок 5.2 –Характер изменения выручки

3 Диаграмма Парето. В деятельности фирм, предприятий постоянно возникают проблемы, решению которых может способствовать использование диаграммы, предложенной итальянским экономистом Парето: появление брака или неполадок оборудования, удлинение времени от выпуска партии изделий до ее сбыта, поступление рекламаций, количество которых не уменьшается, несмотря на усилия и т.д.

Целью построения столбиковых диаграмм Парето является установление наиболее значимых причин проблем, возникающих в ходе производства продукции. Причем рекомендуется строить не одну, а несколько диаграмм с целью более точного выявления причин возникновения проблем. Наглядное представление выявленных причин позволяет планировать мероприятия по их устранению (10.3).

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый АВС-анализ. Допустим, на складе находится большое число деталей. Проводить контроль всех деталей одинаково, без всякого различия, очевидно, неэффективно. Если же эти детали разделить на группы, допустим по их стоимости, и воспользоваться диаграммой Парето, то можно делать определенные выводы. Так, на долю группы наиболее дорогих деталей (группа А), составляющих 20-30%от общего числа хранящихся деталей, придется 70-80% от общей стоимости. На долю группы самых дешевых деталей (группа С), которая составляет 40-50% от всего количества деталей, приходится всего 5-10% от общей стоимости. Стоимость деталей промежуточной группы В составляет 20-30% от общей стоимости. Следовательно, контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С – упрощенным. Рекомендуется составлять несколько вспомогательных диаграмм для анализа деталей, входящих в состав группы А, с тем, чтобы последовательно анализируя их, составить диаграмму Парето для конкретных явлений недоброкачественности.

а: 1 – нарушение технологии, 2 – качество сырья, 3 – конструкция оборудования, 4 – квалификация персонала, 5 – микроклимат в бригаде, 6 – состояние документации;

б: 1 – брак по внешнему виду, 2 – низкие потребительские характеристики, 3 – повышенное содержание микроорганизмов, 4 – наличие продуктов окисления, 5 – порча при хранении, наличие пестицидов

Рисунок 5.3 –Диаграммы Парето

4 Причинно-следственная диаграмма (схема Исикавы). Цель построения диаграммы – отыскать наиболее правильные и эффективные способы решения поставленной проблемы, например выявления причин брака. Профессор Токийского университета, ведущий специалист в области управления качеством доктор Исикава предложил метод объединения различных факторов, оказывающих влияние на конечный результат конкретного процесса, и их систематизацию по причинно-следственной схеме.

Причинно-следственную схему можно представить графически как систему причинных факторов и следствий (так называемый «рыбий скелет»). При составлении диаграммы процесс представляют как взаимодействие различных факторов – как взаимодействие «четырех М»: Material (материал), Machine (оборудование), Man (оператор), Method (метод). Изучаемая проблема условно представляется в виде прямой линии.

Характеристики качества, которые рассматриваются как следствие, определяются различными причинами (факторами) – А, В, С и т.д. Эти причины являются, в свою очередь, следствием других причин: А1, А2, В1, В2 и т.д. Факторы, косвенно или прямо влияющие на проблему, изображаются наклонными стрелками. При анализе должны выявляться и фиксироваться все факторы – значимые (факторы 1–го порядка, обозначаемые большими наклонными стрелками) и те, которые кажутся незначительными (обозначаются малыми наклонными стрелками). Последней стрелкой среди причин следует обозначать «прочие неучтенные факторы».

Диаграмма составляется и используется в следующем порядке:

-определение проблемы;

-выявление наиболее существенных факторов;

-выявление причин разного порядка, влияющих на выбранные факторы;

-установление уровня, до которого должны быть доведены факторы, подлежащие корректировке;

-выявление производственных участков, конкретных лиц, ответственных за доведение корректирующих факторов до нормы;

-составление плана мероприятий по повышению качества.

При составлении причинно-следственной диаграммы подбирают максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. При составлении схемы используется мнение группы специалистов, как правило, 5-10 человек.

Рисунок 5.4 – Диаграмма Исикавы

Конкретный пример применения диаграммы Исикавы показан на примере выявления причин такого брака колбасных изделий как бульонные и жировые отеки (рисунок 5.5 )

Рисунок 5.5 – Выявление причинно-следственной связи брака колбасных изделий

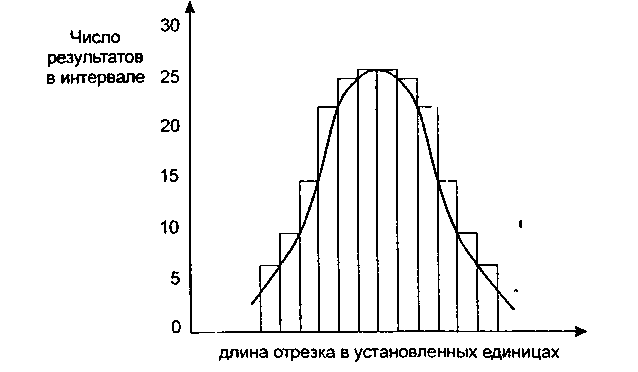

5 Гистограмма. Позволяет оценить состояние качества. Представляет собой столбчатый график, построенный по полученным за определенный период (час, неделю, месяц) данным, которые разбиваются на несколько интервалов. Число данных, попавших в каждый из интервалов (частота), выражается высотой столбика (рисунок 5.6).

На основании гистограммы выполняется сравнение реального разброса показателя (параметра) относительно допустимого (устанавливается на основании стандартов или технологических инструкций). В случае выявления отклонений контролируемой величины анализируются причины и планируются технологические, технические и организационные мероприятия по повышению качества.

Рисунок 5.6- Гистограмма

6 Диаграмма разброса (рассеяния) применяется для исследования зависимости между двумя видами данных. Как и метод расслоения используется для выявления причинно-следственных связей показателей качества и влияющих факторов.

При построении диаграммы разброса по горизонтальной оси откладывают результаты измерений одной переменной величины, а по вертикальной оси – другой переменной. Вид типичной диаграммы рассеяния представлен на рисунке 5.7

а – положительная взаимосвязь, б – нет взаимосвязи, в – отрицательная взаимосвязь

Рисунок 5.7 – Диаграмма разброса (рассеяния)

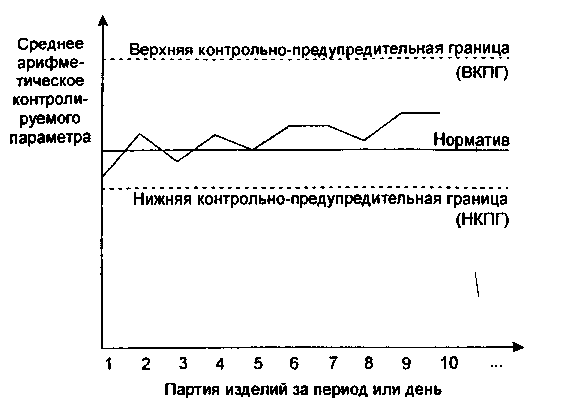

7 Контрольные карты используются в виде графиков, полученных в ходе технологического процесса. Результаты наблюдений подвергаются статистической обработке, в частности, рассчитывается средне-арифметическое значение параметра (показателя) в определенном периоде времени. Результаты обработки представляют в виде графика (рисунок 10.8 )

Значение контролируемого параметра в партии (в выборке) должно располагаться между границами. Значения границ определяются либо из нормативных документов, либо по базовому перспективному образцу. При неуклонной тенденции выхода параметра за пределы верхней или нижней контрольно-предупредительной границы можно своевременно предсказать недопустимое понижение качества и принять меры по предотвращению брака.

Рисунок 5.8– Контрольная карта статистического предупредительного контроля