- •Введение

- •Глава 1. Основные понятия и положения

- •1.1. Строительные процессы

- •1.2. Трудовые ресурсы строительных процессов

- •1.3 Оплата труда.

- •1.4. Организация труда рабочих.

- •1.5. Материальные элементы строительных процессов

- •1.6. Технические средства строительных процессов

- •1.7. Пространственные и временные параметры строительных процессов

- •1.8. Строительные работы.

- •1.9. Нормативная и проектная документация строительного производства

- •1.10 Качество строительной продукции

- •Глава 2. Технологическое проектирование строительных процессов

- •2.1. Общие положения

- •2.2. Вариантное проектирование . Строительных процессов

- •2.3. Технологические карты

- •Глава 3. Инженерная подготовка строительной площадки

- •3.1. Общие положения

- •3.2. Геодезическая привязка здания или сооружения на местности

- •3.3. Расчистка территории

- •3.4. Отвод поверхностных и грунтовых вод

- •Глава 4. Транспортирование, погрузка-разгрузка и складирование строительных грузов

- •4.1. Общие положения

- •4.2. Транспортирование строительных грузов

- •4.3. Погрузка-разгрузка строительных грузов ]

- •4.4. Складирование материальных элементов

- •4.5. Техника безопасности при погрузочно-разгрузочных и транспортных работах.

- •Глава 5. Технология переработки грунта

- •5.1. Общие положения

- •52, Грунты и их строительные свойств;

- •5.3. Подготовительные и вспомогательные

- •5.4. Виды земляных сооружений и способы разработки грунта.

- •5.6. Разработка грунта экскаваторами оборудованными «прямой» и «обратной» лопатой.

- •5.7, Техника безопасности при производстве земляных работ

- •Глава 6. Технология выполнения бетонных и монолитных .. Железобетонных работ

- •6.1. Общие положения

- •6.2. Устройство опалубки

- •6.3. Армирование конструкций

- •6.4. Приготовление бетонной смеси

- •I Подотри млелииплай I Приам х склзяиромнмсосга»лякиш« б«тоииой е»еи

- •I u MifMm тЛм1г111ш м

- •6.5. Перевозка бетонной смеси автотранспортом.

- •6.6. Подача бетонной смеси

- •6.7. Укладка бетонной смеси

- •6.8. Выдерживание бетона

- •6.9. Распалубливание конструкций

- •Глава 7. Монтаж строительных конструкций

- •7.2. Подготовка элементов конструкций к

- •7.3. Технические средства обеспечения монтажа строительных конструкций

- •7.4. Выбор монтажного крана.

- •7.5. Грузозахватные устройства.

- •7.6. Технология монтажа элементов жилых и общественных зданий.

- •7.7 Монтаж одноэтажных промышленных зданий.

- •7.8. Монтаж крупнопанельных зданий.

- •7.9. Требования к качеству работ при монтаже крупнопанельных зданий.

- •7.10. Монтаж крупноблочных зданий.

- •Глава 8. Технология выполнения каменных работ.

- •8.1. Общие положения.

- •8.6. Кирпичная кладка

- •8.7. Организация работ при кирпичной

- •8.8. Кладка из природных камней

- •8.9. Требования к качеству каменной кладки

- •Глава 9. Кровельные работы,

- •9.1. Общие положения.

- •9.2. Устройство кровель

- •9.3. Устройство рулонного ковра.

- •9.4. Кровли из черепицы

- •9.5. Контроль качества кровельных работ

- •9.6. Техника безопасности при производстве кровельных работ

- •9.7. Производство гидроизоляционных

- •Глава 10. Отделочные работы. Технология устройства отделочных покрытий

- •10.1. Общие положения

- •10.3. Штукатурные работы

- •10.4. Облицовка поверхностей

- •10.6. Покрытие поверхностей материалами

- •10.8. Требования к качеству отделочных работ и техника безопасности при их производстве.

10.4. Облицовка поверхностей

1. Материалы для облицовки. При облицовке поверхностей используют большое количество разнообразных материалов, как природного происхождения, так и искусственных. Наружную облицовку выполняют с применением естественных каменных материалов, таких, как гранит, мрамор, известняк, вулканический туф и др. Облицовочные плиты имеют форму

Прямоугольного параллелепипеда с различной фактурой поверхностей.

Наиболее широко используемыми искусственными °блицовочными материалами .являются декоративный бетон и ^рамические облицовочные материалы. Кирпич и камни при-

меняют

для облицовки фасадов, внутренних стен

вестибюлей, лестничных

клеток. Керамические фасадные плитки

различных . цветов

предназначаются для облицовки наружных

стен кирпичных

зданий, наружных поверхностей стеновых

панелей и крупных

блоков, для отделки лоджий, эркеров,

вставок, обрамлений

дверных и оконных проемов. Для отделки

фасадов используют

также закаленное листовое стекло

—стемалит —различных

цветов.

меняют

для облицовки фасадов, внутренних стен

вестибюлей, лестничных

клеток. Керамические фасадные плитки

различных . цветов

предназначаются для облицовки наружных

стен кирпичных

зданий, наружных поверхностей стеновых

панелей и крупных

блоков, для отделки лоджий, эркеров,

вставок, обрамлений

дверных и оконных проемов. Для отделки

фасадов используют

также закаленное листовое стекло

—стемалит —различных

цветов.

Для внутренней облицовки наиболее широко используют листовые материалы, керамические облицовочные плитки различных цветов и рисунков, синтетические облицовочные материалы.

Акустические и теплоизоляционные покрытия по стенам

и потолкам внутри помещений выполняют декоративными плитами типа «Акмигран», изготовленными из минераловатных гранул на основе минеральной ваты с использованием крахмала в качестве связующего и других современных материалов.

В общем виде технологический процесс облицовки включает целый ряд операций: сортировку и подготовку облицовочных, изделий; приготовление раствора, клеящих составов и крепежных материалов; подготовку и разметку поверхностей; укладку маячных рядов; пробивку отверстий для анкеров; выполнение облицовки с окончательной отделкой поверхности. В зависимости от вида применяемого облицовочного материала, те или иные операции исключаются.

2. Облицовка поверхностей листовыми материалами. К листовым облицовочным материалам относят гипсокартон-ные листы, древесноволокнистые плиты с эмалевым покрытием, бумажно-слоистый пластик и другие подобные материалы. Гипсокартонными листами облицовывают стены в помещениях, где в процессе эксплуатации относительная влажность воздуха не превышает 50%. Влажность самих листов в процессе облицовки не должна быть более 2%. Крепят гипсо-картонные листы к деревянным поверхностям гвоздями или шурупами, к бетонным и кирпичным поверхностям — гипсоо*

пилочной или гипсопесчаной мастикой, к гипсобетонным — гипсовой мастикой (рис. 10.14).

П еред

началом облицовки проверяют вертикальностьповерхностей

с помощью отвеса. С учетом выявленных

отклонений отделываемой поверхности

от вертикальности, устанавливают

расстояние между нею и гипсокартонными

листами. Фиксацию

этого расстояния осуществляют путем

постановки маяков

из гипсового раствора. Гипсокартонные

листы крепят к бетонным,

кирпичным и гипсобетонным поверхностям

на клеящих

марках из мастики, которую наносят на

облицовываемую поверхность

в шахматном порядке через 35... 40 см.

Прикрепление

одного листа осуществляют 18... 25 марками

диаметром 10... 15 см. каждая. В местах

стыковки листов устраивают вертикальные

полосы из мастики на расстоянии 1,2... 1,5

м. одна от

другой.

еред

началом облицовки проверяют вертикальностьповерхностей

с помощью отвеса. С учетом выявленных

отклонений отделываемой поверхности

от вертикальности, устанавливают

расстояние между нею и гипсокартонными

листами. Фиксацию

этого расстояния осуществляют путем

постановки маяков

из гипсового раствора. Гипсокартонные

листы крепят к бетонным,

кирпичным и гипсобетонным поверхностям

на клеящих

марках из мастики, которую наносят на

облицовываемую поверхность

в шахматном порядке через 35... 40 см.

Прикрепление

одного листа осуществляют 18... 25 марками

диаметром 10... 15 см. каждая. В местах

стыковки листов устраивают вертикальные

полосы из мастики на расстоянии 1,2... 1,5

м. одна от

другой.

отона.

Рис. 10.14. Приклеивание листов гипсокарп

/ - контрольные маяки; 2 - марки из мастики; 3 - полосы из мастики; 4 -лист гипсокартона.

После нанесения на отделываемую поверхность марок и вертикальных полос производят окончательное раскраивание Листов на специальном столе ножами или дисковой пилой. В •^стах, устанавливаемых в углах помещений, делают пазы, крепление листов к отделываемой поверхности осуществляют ^к, чтобы их нижняя грань не доходила до пола на 10... 15 мм. Обработку швов штукатурки из гипсокартонных листов произ-

водят

различными способами в зависимости от

вида окончательной

отделки поверхности (окраска, оклейка

обоями и т. п.). При

оклейке обоями швы заполняют шпатлевкой,

приготовленной

из гипса, мела и известково-клеевого

замедлителя схватывания.

Шпатлевку заглаживают заподлицо с

поверхностью листов,

и после высыхания оклеивают полосками

марли или бумаги

шириной 7...10 см. При окраске поверхностей

швы выполняют

в виде открытого руста. В этом случае

шов должен быть

шириной не более 6 мм. Его заполняют

шпатлевкой и расшивают

специальной рустовкой. В отдельных

случаях используют другой способ: в

месте шва с гипсокартонного листа

снимают

полосу бумаги шириной 5...6 см, на гипс

наносят шпатлевку,

разравнивают и оклеивают марлей. В углах

помещений в зоне

стыков листов наклеивают марлю или стык

закрывают уголками

(деревянными или пластмассовыми).

водят

различными способами в зависимости от

вида окончательной

отделки поверхности (окраска, оклейка

обоями и т. п.). При

оклейке обоями швы заполняют шпатлевкой,

приготовленной

из гипса, мела и известково-клеевого

замедлителя схватывания.

Шпатлевку заглаживают заподлицо с

поверхностью листов,

и после высыхания оклеивают полосками

марли или бумаги

шириной 7...10 см. При окраске поверхностей

швы выполняют

в виде открытого руста. В этом случае

шов должен быть

шириной не более 6 мм. Его заполняют

шпатлевкой и расшивают

специальной рустовкой. В отдельных

случаях используют другой способ: в

месте шва с гипсокартонного листа

снимают

полосу бумаги шириной 5...6 см, на гипс

наносят шпатлевку,

разравнивают и оклеивают марлей. В углах

помещений в зоне

стыков листов наклеивают марлю или стык

закрывают уголками

(деревянными или пластмассовыми).

Крепление гипсокартонных листов к деревянным поверхностям осуществляют оцинкованными гвоздями, которые забивают по периметру листов не реже чем через 100 мм. с отступлением от кромки на 10... 15 мм.

Древесноволокнистые плиты с эмалевым «покрытием и листы бумажно-слоистого пластика применяют для облицовки помещений, которые во время эксплуатации нерегулярно увлажняются (сантехкабины, кухни, торговые помещения и т. п.). Перед облицовкой отделываемую поверхность очищают от грязи и ныли. Имеющиеся наплывы снимают, а выступы выравнивают с помощью электрошарошки или легкого электромолотка. После подготовки поверхности производят раскрой и подгонку древесноволокнистых плит и листов бумажно-слоистого пластика. Для этого применяют электропилы с различными дисками. Кромки плит и листов обрабатывают электрорубанками с винтовой фрезой. Листовые материалы кренят с

помощью клея.

Прочность клеевого крепления плит и листов к бетонной й гиисобетонной поверхности в суточном возрасте должна быть не менее 0,07... ОД МПа. Кумароно-найритовый клей наносят

на облицовываемую поверхность тонким слоем («на сдир») с помощью пластмассового или деревянного шпателей и выдерживают в таком состоянии в течение 6... 8 ч. Затем вторично наносят клей на поверхность и выдерживают до исчезновения «отлива». После этого медленно прикладывают плиты или листы и плотно прижимают их. Наклейку начинают от одного из углов помещения. Каждая приклеиваемая плита должна примыкать к уже приклеенной так, чтобы их контуры находились на одной линии, а поперечные и продольные линии рифления лицевых поверхностей совпадали и образовывали в зоне стыка составные клетки одинаковых размеров с остальными клетками на поверхности плит. Выступающий после прижатия плит за их пределы клей немедленно удаляют. После окончания наклеивания плит и листов швы окрашивают водоэмульсионными красками, заклеивают поливинилхлоридной пленкой или закрывают раскладками.

Древесноволокнистые плиты и листы бумажно-слоистого пластика к кирпичным и шероховатым бетонным поверхностям крепят гвоздями или шурупами по ранее установленному деревянному каркасу. Элементы каркаса предварительно пропитывают огнезащитным составом.

■Крепление раскроенных листов пластика к каркасу осуществляют гвоздями или шурупами.

Листы стеклопластика используют для облицовки стен общественных или промышленных зданий, с целью декоративной отделки помещений. Наличие стекловолокнистого наполнителя с различной структурой и различных красителей придает облицовочным листам красивый внешний вид.

Помимо плоских листов применяют также волнистые стек-■ластиковыс листы. Наиболее широко они используются для рлицовки наружных поверхностей стен, что обуславливается f Достаточно высокими физико-механическими характерис-^Ками (например, водопоглощение за 24 ч. составляет не бо-'1ее 2%з а предел прочности при изгибе — не менее 80 МПа).

Крепят

листы стеклопластика к заранее

установленным на отделываемой

поверхности деревянным рейкам или

металлическим

уголкам при помощи гвоздей, шурупов или

болтов. Де:

ревянные

рейки имеют, как правило, сечение 50 х 30

мм и прикрепляются

к отделываемой поверхности шурупами.

При невозможности

крепления реек непосредственно к

поверхности их

прибивают к поставленным на гипсовом

растворе деревянным

пробкам. Деревянные пробки и рейки до

установки необходимо антисептировать.

Металлические уголки крепят к

металлическим

закладным деталям электросваркой. В

уголках заранее

проделывают отверстия, диаметр которых

должен превышать диаметр крепежных

болтов на 0,5.., 1 мм. Шаг отверстий

должен быть в пределах 200... 300 мм. Расстояние

между соседними

деревянными рейками или металлическими

уголками

должно соответствовать ширине листов

стеклопластика, но не превышать 1000 мм.

Крепят

листы стеклопластика к заранее

установленным на отделываемой

поверхности деревянным рейкам или

металлическим

уголкам при помощи гвоздей, шурупов или

болтов. Де:

ревянные

рейки имеют, как правило, сечение 50 х 30

мм и прикрепляются

к отделываемой поверхности шурупами.

При невозможности

крепления реек непосредственно к

поверхности их

прибивают к поставленным на гипсовом

растворе деревянным

пробкам. Деревянные пробки и рейки до

установки необходимо антисептировать.

Металлические уголки крепят к

металлическим

закладным деталям электросваркой. В

уголках заранее

проделывают отверстия, диаметр которых

должен превышать диаметр крепежных

болтов на 0,5.., 1 мм. Шаг отверстий

должен быть в пределах 200... 300 мм. Расстояние

между соседними

деревянными рейками или металлическими

уголками

должно соответствовать ширине листов

стеклопластика, но не превышать 1000 мм.

Листы стеклопластика устанавливают по заранее нанесенным на отделываемую поверхность горизонтальным и вертикальным отметкам таким образом, чтобы совпали имеющиеся на листах рифления или рисунок. Стыки листов закрывают металлическими раскладками, которые должны располагаться вертикально и плотно, без зазоров, прилегать к стеклопластику. Крепят раскладки шурупами или болтами, устанавливаемыми

с шагом 800... 1000 мм.

3. Облицовка поверхностей плитками и плитами. Облицовку стен зданий и сооружений осуществляют различными плитками и плитами природного происхождения и искусственными.

Природные каменные материалы в виде плит из гранита, мрамора, известняка, вулканического туфа, рифового известняка и других используют для внутренней и наружной облицовки стен, колонн, цоколей и других конструктивных элементов. Из искусственных отделочных материалов наиболее широко используют плиты из декоративного бетона, облицовочный кирпич, глазурованные, стеклянные, керамические и полистироль-ные плитки.

НА

Глазурованные, стеклянные и керамические плитки используют для облицовки бетонных, кирпичных, гипсобетон-ных и гипсокартонных поверхностей керамическими фасадными плитками различных цветов облицовывают также наружные стены кирпичных зданий, наружные поверхности стеновых панелей и крупных блоков, лоджии, эркеры, обрамления дверных и оконных проемов.

Глазурованные плитки применяют, как правило, для облицовки стен в уборных, ванных комнатах, банях, прачечных, цехах с влажным режимом эксплуатации, продовольственных магазинах, операционных помещениях больниц и т. п. Стеклянные и ковровые керамические плитки используют при облицовке фасадов зданий и при отделке наружных поверхностей стеновых панелей и блоков.

Глазурованные, стеклянные и керамические плитки изготовляют квадратной и прямоугольной формы. Их лицевая поверхность бывает гладкой, рифленой или пирамидальной, одно- или многоцветной. Обратная сторона плиток имеет рифленую поверхность, которая улучшает сцепление плиток со связующим материалом (раствором или мастикой). Плитки выпускают квадратными с размерами - 77х77мм, 100x100мм, 150x150мм, 200x200 и прямоугольными 250х70мм, 200х300мм, и д.р.. а также фасонными для завершения границ облицованных поверхностей (фриз, плинтус и др.).

\ К бетонным и кирпичным поверхностям плитки крепят на Цементно-песчаном растворе или нолимерцементной мастике, к гипсобетонным поверхностям —только на полимерцемент-Ной мастике.

Полимерцементную мастику приготавливают в построечных условиях путем добавления в цементно-песчаный раствор ЧОливинилацетатной эмульсии.

Отделку помещений плитками следует осуществлять в условиях, исключающих повреждение покрытия в ходе выполнения последующих строительных процессов. Предварительно #ризиодят подготовку поверхности. Так, стены из кирпича и

275

других

штучных материалов перед облицовкой

выравнивают путем

оштукатуривания обычными способами.

Непосредственно

перед облицовкой плитками, поверхности

очищают от загрязнения,

наплывов раствора, жировых пятен.

других

штучных материалов перед облицовкой

выравнивают путем

оштукатуривания обычными способами.

Непосредственно

перед облицовкой плитками, поверхности

очищают от загрязнения,

наплывов раствора, жировых пятен.

После очистки поверхности ее провешивают с целью определения величии отклонения от вертикали и горизонтали и размечают. После этого проводят окончательную выверку по устаноитештым маркам. Марки изготавливают из полимерце-ментного раствора или гвоздей. Затем устанавливают маячные плитки на расстоянии 100... 200 см друг от друга, выверяя уровнем и отвесом (рис. 10.15,) Облицовку выполняют снизу вверх горизонтальными рядами с соблюдением вертикальности и горизонтальности швов. Под нижний ряд плиток устанавливают рейку высотой 60... 70 мм, соответствующей высоте плинтуса. Для обеспечения постоянной толщины швов между плитками вставляют инвентарные скобы. Для соблюдения горизонтальности рядов облицовки натягивают шнур-причалку.

Рис. 10.15. Облицовка стен глазурованными плитками: а - установка маячных плиток; б -установка шнура-причалки; 1 -маячные плитки; 2 - облицованная стена; 3 -марки; 4 - отвес; 5 - инвентарные скобы; 6 - пол; 7 - рейка опорная; 8 - шнур-причалка;

После установки первого ряда плиток шнур-нричалку переставляют и устанавливают второй ряд. Швы между плитками должны заполняться полимерцементным или цементным раствором через 1...2 сут. после установки плиток. При облицовке каждую плитку рихтуют, чтобы ее стороны находились

276

на одних линиях с ниже установленными плитками. По окончании облицовки поверхность протирают ветошью, а раствор смывают водой.

При облицовке поверхностей мелкоштучными плитками целесообразно использовать шаблоны, сокращающие подготовительные процессы и повышающие производительность труда. Точность установки плиток обеспечивается наличием в шаблоне шкалы, на которой расстояние между выступающими пластинками соответствует, размерам плиток со швами (рис. 10.16).

Рис. 10.16. Облицовка стены с помощью шаблона.

1 - стальная пластинка; 2 - верхняя и нижняя направляющие; 3 - шпилька-ограничитель; 4 - планка; 5 - шаблон; б - упорная рейка; 7 - установка шаблона.

■Шолистирольные плитки применяют для отделки помещений жилых, общественных и промышленных зданий. Они устойчивы к воздействию кислот и щелочей.

Полистирольные плитки крепят к облицовываемой по-■рхности канифольной мастикой. Предварительно облицовы-^»ую поверхность тщательно выравнивают. Влажность пос-1днсй не должна превышать 6%, так как при большей влажно-сТй прочностные и адгезионные свойства мастик существенно ■ркаются. Подготовленную поверхность очищают сухой мяг-|Вцеткой от пыли, после чего грунтуют разжиженной масти-

кой,

предназначенной для наклейки плиток.

Потом мастику наносят

шпателем на тыльную сторону плитки до

уровня ее бортика.

Плитку прижимают к стенке, чтобы ее

бортик плотно прилегал

по всему периметру к слою грунта. Толщина

швов между полистирольными

плитками не должна превышать 0,5 мм.

Выступившую

через швы мастику немедленно удаляют

острым предметом

(например, лезвием ножа), а поверхность

облицовки

протирают ветошью. Оставшиеся следы

мастики смывают

кой,

предназначенной для наклейки плиток.

Потом мастику наносят

шпателем на тыльную сторону плитки до

уровня ее бортика.

Плитку прижимают к стенке, чтобы ее

бортик плотно прилегал

по всему периметру к слою грунта. Толщина

швов между полистирольными

плитками не должна превышать 0,5 мм.

Выступившую

через швы мастику немедленно удаляют

острым предметом

(например, лезвием ножа), а поверхность

облицовки

протирают ветошью. Оставшиеся следы

мастики смывают

скипидаром или керосином.

![]()

При производстве плиточных работ используют ряд ручных шаблонов, инструментов и приспособлений малой механизации. В частности, для сортировки плиток по размерам применяют различные шаблоны, плитки режут победитовым резцом, ручными приборами или на небольшом специальном станке, а подачу к месту установки производят с помощью присоса (рис. 10.17; 10.18). '

а)

Рис. 10.17. Приспособления для производства плиточных работ. а - присос для подачи плиток; 1 - плитка; 2 -резиновая груша; 3 - присос; о - прибор Д. Н. Головина и Д. И. Кравцова для сортировки плиток; 1 - опорная рамка; 2 - стрелка-указатель; 3 - шкала; 4 - подвижной пружинный упор; 5 - движок; 6 - корпус; в - прибор для резки плиток; 1 - пружина; 2 -штанги; 3 - хомут; 4 - верхний винт регулировки нажима роликового пожо, 5 - упор; 6 - роликовый нож:; 7 - плитка; 8 - резиновый валик; 9 - нижний винт.

Рис. 10.18. Инструменты, инвентарь и приспособления для производства работ по облицовке стен.

а-кистъ-макловица; б - пневмоприсос для удержания плитки; в-молоток-кирочка; г - кусачки; д - расшивка с набором фигурных полотен; е - шпа-^елъ с обрезиненойрукояткой; е" - стол плиточника; 1 - открылок для складирования плиток; 2 - отделения для раствора; 3 - для воды или мастики; 3 " Шаблон-рейка С. Афонина; к -рейка-порядоека В. Радаева; м - причалки; 1 'Маячная плитка; 2 - штыри; 3 - вертикальная причалка; 4 - горизонталъ-"вя причалка; 5 - деревянная рейка.

10.5.

Отделка поверхностей малярными составами

10.5.

Отделка поверхностей малярными составами

I. Виды малярной отделки. Малярные составы. В современном строительстве существует три категории малярной отделки: простая, улучшенная и высококачественная. Категорию отделки устанавливают в зависимости от назначения зданий и сооружений, требований, предъявляемых к отделке*

Простую окраску используют для отделки поверхностей подсобных, складских и других второстепенных помещений и

временных строений.

Улучшенная окраска предназначена для отделки жилых, конторских, учебных и бытовых помещений промышленных и коммунальных предприятий.

Высококачественную окраску применяют при отделке югубов, театров, вокзалов, административных и других зданий и сооружений общественного назначения.

С повышением категории отделки возрастает количество технологических операций, выполняемых при подготовке поверхности к нанесению слоев малярной отделки.

По характеру эксплуатации малярная отделка подразделяется на наружную и внутреннюю. К наружной отделке предъявляют повышенные требования к атмосферостойкости, морозостойкости.

По характеру фактуры и внешнему виду окрашенной поверхности малярная отделка бывает гладкой или шероховатой. Последнюю обычно называют «под шагрень» и применяют при отделке потолков и стен лестничных клеток, фасадов

зданий.

В зависимости от интенсивности блеска окрашенной поверхности отделка бывает глянцевой и матовой. При декоративно-художественной отделке поверхности стен окрашивают под ценные породы дерева или какую-либо дорогую ткань.

Малярную отделку выполняют с применением различных составов, подразделяемых на окрасочные и вслг>Д1|Г1Гятрпт,ные.

280

—iU огшшлнять роль отде-

t декоративных покрытий. К таким I-, атмосферо-, щелоче- и кислоте. эность, вязкость, прочность пленки :, адгезия и т. п. (рис. 10.19).

Окрасочные материалы должны обладать определенными свойствами, дающими им возможность выполнять роль отделочных, защитных или декоративнму ппт* —-"- т" ствам относятся

при

i,«wv иикрытии. к таким свойствам относятся свето-, атмосферо-, щелоче- и кислотостой-кость, красящая способность, вязкость, ■— ^растяжении и изгибе ог"—

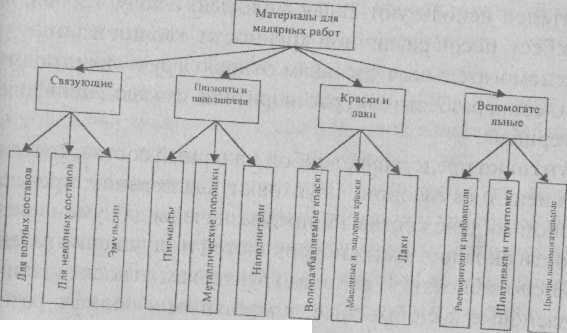

РиЩЛО. 19. Классификация материалов, применяемых для малярных работ.

Окрасочный состав представляет собой смесь пигментов, связующих веществ, наполнителей и других вспомогательных материалов, который при высыхании образует на окрашиваемой поверхности пленку определенной цветности.

органические. Связующие предназначены Между собой и создания тон

«^ющие предназначены для сцепления частиц пигмен-^—чду собой и создания тонкой красящей пленки, прочно ^ржащейся на окрашиваемой поверхности. Существует "д-

а

Пигменты—сухие красящие порошки, нерастворимые в воде и масле. По способу получения пигменты делят на при-Родные и искусственные, а по происхождению — на минераль-'йче и органические.

„„тл п. для НСВОД- СОЧНЫХ составов, эмульсии. К связующим для водных иоа относят клеи животные, синтетические, например: и казеиновый. К связующим для неводных составов от-

от-

2X1

,_-.... „и опрашиваемой поверхности. Существует не-'•кодько типов связующих материалов: для водных и для нсвод-bIx окрасочных составов, эмульсии. К связующим для водных уставов относят клеи животные, синтетические, например:

носят

олифы, различные смолы, лаки. Эмульсии,

например во-домасляные,

изготовляют двух типов:

носят

олифы, различные смолы, лаки. Эмульсии,

например во-домасляные,

изготовляют двух типов:

MB — масло в воде, ВМ — вода в масле. Применяют также синтетическую эмульсию ИВА.

Наполнители добавляют в окрасочные составы для улучшения их адгезии (сцепляемости) с основанием, повышения прочности, огнестойкости и снижения стоимости. В качестве наполнителей используют тальк молотый, слюду, трепел, молотый асбест, песок различной крупности, каолин и т. п.

К вспомогательным составам относят грунтовки, подмазки, шпатлевки, разбавители, растворители, смывки, шлифовочные материалы.

Грунтовка представляет собой малярный состав, содержащий пигмент и связующие. Грунтовки, как правило, представляют собой жидкие составы и предназначены для уменьшения пористости окрашиваемых поверхностей и улучшения их адгезионной способности. К водным грунтовкам относят купоросные, квасцовые и силикатные; к масляным — олифу, разбавленный масляный колер, масляно-эмульсионный состав и пен-тафталевую грунтовку на масляно-смоляном лаке; к синтетическим—перхлорвиниловую, поливинилацетатную и стирол-бутадиеновую. Последние две грунтовки приготавливают путем разведения водой соответствующих красок.

Шпатлевки и нодмазочные пласты готовят на тех же связующих, что и окрасочные составы, но с большим количеством наполнителя, что придает им пастообразную консистенцию. Шпатлевки применяют для выравнивания загрунтованных металлических, деревянных и бетонных поверхностей, особенно под эмалевые покрытия. Шпатлевки приготавливают на заводах или в мастерских, обслуживающих строительные площадки.

Водные шпатлевки бывают купоросные и квасцовые. Мас-ляно-клеевые шпатлевки изготавливают с добавлением 3, 5,1Ц и 18% масла-олифы. Различают синтетические шпатлевки гип-сополимер-цементные, полимерцементные, карбоксиметилцел-

дюлозно-латексно-меловые, перхлорвиниловые, пентафталевые ЯДР-

Подмазочные насты предназначены для заделки отдельных небольших повреждений, неровностей и трещин.

Разбавители используют для разбавления густотертых красок; с помощью растворителей малярные составы доводят до заданной вязкости; смывки служат для удаления старой краски и очистки инструмента; процесс сушки красок можно интенсифицировать добавлением сиккативов; шлифовочные материалы предназначены для обработки малярных слоев.

Малярные составы, как правило, называют по виду и характеру используемого в них связующего: известковые, клеевые, силикатные, масляные, синтетические.

Водные малярные составы на основе клеев и минеральных вяжущих. В водных малярных составах в качестве связующих (вяжущих) используют животные и растительные клеи — мездровый, костный и казеиновый, а также минеральные вяжущие — известь, цемент и жидкое стекло. Применяют также карбоксиметшщеллюлозный клей, являющийся продуктом переработки древесной целлюлозы, растворяющийся в воде с образованием клейстера.

. Клеевая окраска состоит из сухой смеси пигментов и наполнителей (легкий и тяжелый шпат, мел и др.) со связующими, силикатная —из суспензии минеральных щелочестой-ких пигментов и наполнителей в жидком стекле. Клеевые краски применяют в основном для внутренней отделки зданий и сооружений, в помещениях в которых в процессе эксплуатации ■сутствует повышенная влажность. Силикатные краски ис-■шьзуют для отделки наружных и внутренних поверхностей Помещений с повышенной эксплуатационной влажностью, так Ш- они обладают гидрофобными свойствами.

f При использовании клеевых и известковых красок для ог-Щ1ки внутренних поверхностей в качестве грунтовки приме-■Ют мыловар, состоящий из раствора извести, хозяйственно-■Мыла, клея и олифы в воде. Известковая краска в этом слу-

989

283

чае

состоит из смеси извести, сухих пигментов

и закрепляющих

добавок.

чае

состоит из смеси извести, сухих пигментов

и закрепляющих

добавок.

Грунтовки, применяемые с водными красками, состоят из раствора медного купороса или алюминиевых квасцов, мела, клея и мыла в воде с добавкой олифы. Купоросную грунтовку применяют под клеевые краски, а квасцовую —под силикатные.

Масляные малярные составы. Их используют для внутренней и наружной окраски зданий и сооружений. Масляные малярные составы состоят из смеси густотертых красок, пиг- I ментов, наполнителей и натуральной или искусственной олифы. Покрытия из масляных красок не только придают отделы- д ваемой поверхности декоративный вид, но и защищают от ув- I лажнения и коррозии. Под масляную краску в качестве грунто-вок используют масляный колер на натуральной или искусст- I венной олифе. Разбавление до требуемой вязкости осуществ- ;1 ляют также олифой. Масляный колер, разжиженный масляно-эмульсионным разбавителем, допускается применять только при отделке внутренних поверхностей. В связи с использованием I для приготовления натуральной олифы пищевого растительно- ., го масла выпуск ее ограничен. Поэтому стремятся использовать заменители олифы, в частности глифталевую олиф)', состоящую из полувысыхающего растительного масла, глицерина и фта-левого ангидрида с добавлением сиккатива.

Окраску стальных кровель, резервуаров и металлических конструкций производят алюминиевыми эмалевыми красками, приготовленными на масляном лаке. Пигментом в этих красках служит алюминиевая пудра, которая придает покрытию светло-серебристый опенок, хорошо отражающий солнечные лучи. Синтетические масляные составы. В этих составах связующими являются синтетические смолы (перхлорвиниловые, кремнийорганические и т. п.), стирол-бутадиеновый каучук, глифталевые смолы и др. Синтетические малярные составы бывают водные и на растворителях. Первые, как правило, используют для внутренней отделки зданий, вторые - для наруж-

ной.. Например, для наружной отделки применяют перхлорви-ниловую краску, состоящую из перхлорвиниловой смолы, пигментов, наполнителей, растворенных в ксилоле или сольвенте. В качестве грунтовки под эту краску используют раствор перхлорвинил овой смолы в ксилоле или сольвенте. Как правило, перхлорвиниловую краску рекомендуют для наружной отделки зданий, выполняемой при отрицательных температурах окружающей среды. Для увеличения укрывистости и снижения стоимости краски в нее иногда добавляют портландцемент. В этом случае краску называют цементоперхлорвиниловой.

Наружную отделку зданий осуществляют также кремний-органическими красками, представляющими собой суспензию неорганических и органических пигментов в кремнийоргани-ческом модифицированном лаке.

Поливинилацетатную краску применяют для внутренней отделки деревянных, бетонных и оштукатуренных поверхностей. Они представляют собой суспензию пигмента и наполнителей с пластифицированной поливинилацетатной дисперсией с добавлением эмульгатора и стабилизатора. Под поливинила-| цетатную краску применяют клеевые шпатлевки. Запрещается использовать в качестве грунтовки купоросные составы, дающие на этой краске выцветы.

Внутреннюю отделку помещений осуществляют стирол-бутадиеновой краской, представляющий собой суспензию пигмента и наполнителя в стирол-бутадиеновом латексе с добавлением различных вспомогательных веществ.

Для высококачественной окраски внутренних поверхностей строительных конструкций вместо масляных применяют алкидно-стирольные краски. Они представляют собой суспензию пигментов и наполнителей в алкидно-стирольном лаке. На окрашенных этими красками поверхностях образуется глянцевое или матовое быстросохнущее покрытие с высокой водонепроницаемостью и повышенной стойкостью к воздействию кис-

284

285

Отделку столярных изделий осуществляют глифталевыми и пентафталевыми эмалями, обеспечивающими получение глянцевой поверхности. На строительную площадку окрасочные составы, как правило, доставляют в готовом для использова- | ния виде или в виде полуфабрикатов.

Готовыми к употреблению доставляют масляные составы, а эмалевые краски и лаки в заводской упаковке. Изготавливают I их на лакокрасочных заводах. Густотертые масляные краски в I заготовительных цехах вторично перетирают с олифой, смеши-1 вают для получения колера нужного цвета и вязкости, проце-1 живают и в специальной таре доставляют к месту использова- I ния. Загустевшие эмалевые краски, лаки и вспомогательные 1 составы доводят до рабочей вязкости на месте с помощью син-1

тетических разбавителей.

Малярные полуфабрикаты, поступающие с заводов и крас-козаготовительных цехов, перерабатывают в готовые составы I на малярных станциях и с помощью механизмов наносят на

окрашиваемые поверхности.

Для приготовления колеров используют малярные станции, они бывают передвижные и перевозимые в кузове автомобиля (рис. 10.20). Передвижная станция представляет собой утепленный фургон на базе двухосного прицепа, оборудованный крас котерками, виброситом, электроклееварками, растворо-насосом и компрессором. Оборудование станции позволяет приготавливать водно-клеевые и масляные составы. Перевозимая станция предназначена для приготовления грунтовочных и окрасочных составов при отделке зданий и укомплектована соответствут°' щим оборудованием. Растворонасос и компрессор, установлен-

Рис. 10.20. Малярные станции.

■раство-мешалка; 11 - комп-

а - передвижная; 1 - верстак; 2 - краскотерки; 3 - вибросито; 4 - электроклееварки; 5 - растворонасос; б - компрессор; б - перевозимая; 1 - бак для эмульсии; 2 - бачки с красками и другими полуфабрикатами; 3 - дозатор воды; 4 - электрокипятильник; 5 - мешалка с подогревом, для приготовления клейстера; б - краскотерка жерновая; 7 - насосэмульгатор; 8 -рас, ронасос; 9 - бак готовой продукции; 10 -универсальная мешалка: 11 - к, рессор.

2. Подготовка поверхностей под окраску. Малярные работы выполняют после окончания всех строительных, монтажных и отделочных работ, при которых возможно повреждение малярной отделки. До начала малярных работ производят остекление, монтируют и апробируют отопительную систему. Малярную отделку внутри помещений выполняют при температуре среды не ниже +10°С и относительной влажности не более 70%. Подлежащие отделке бетонные и железобетонные конструкции должны иметь влажность не более 6%, штукатур-Ка и гипсобетонные поверхности — не более 8?-^>, а деревянные изделия — не более 12%. Поверхности, окрашиваемые извест-*°выми составами, могут иметь повышенную влажность.

В зависимости от качества, поверхности под окраску 0оДразделяют на четыре группы: щ: - поверхности, не требующие шпатлевки; ;, - облицованные древесноволокнистыми плитами, а также

'86

287

15% площади которых

производится заделка трещин и

ятттеятся"

А

шпатлевка;

вы-

оштукатуренные поверхности, на 35% площади которых осуществляется заделка трещин и шпатлевка;

поверхности, на всей площади которых необходимо полнить заделку трещин и шпатлевку.

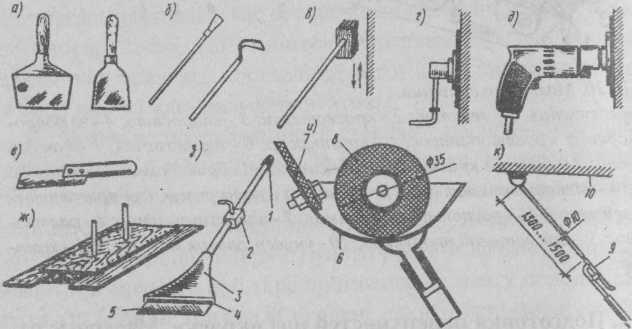

Рис. 10.21. Инструмент и средства малой механизации для подготовки поверхностей под окраску:

а - стальные шпатели; б - скребки; в - щетка; г - затирочно-шлифовальная машинка, пневматическая; д ■■ тоже, электрическая; е - малярный нож; ж - шпатель-полутерок; з -механизированный ппоский шпатель; и, к - схемы

-шпатель-полутерок, ., „«„.„^^v.^....».

прогресса выравнивания поверхности механизированным шпателем-валиком; 1 - штуцер; 2 - запорный кран; 3 - корпус; 4 - щель для шпатлевки; 5 -резиновая пластинка; 6 - ванночка; 7 - разравнивающая полоска; 8 - валик;

резиновая пластинка, 9 - клапан; 10 - потолок.

К подготовительным операциям относят: сглаживание поверхности, разделку трещин, вырубку сучков и засмолов, очистку поверхности, проолифливание, огрунтовку, подмазку, шпатлевку и шлифовку. Операции по подготовке поверхности и ее последующей окраске выполняют в последовательности, определяемой категорией отделки и свойствами применяемых лярных составов.

288

Вручную сглаживают поверхности лещадью (песчаным камнем, кирпичом), пемзой или торцом куска мягкой древесины. При механизированном сглаживании используют универсальные затирочно-шлифовальные машинки, созданные на базе IHCBMO- и электродрелей.

Эти машины имеют сменное рабочее оборудование: диски ^вкладышами из пемзы, дерева, левадного или наждачного кам-ш для сглаживания и очистки оштукатуренной или шлифовки гаклеванной поверхности; диск с фетровыми накладками для улаживания свеженанесенной шпатлевки; диск со стальной цеткой для очистки поверхности от ржавчины и старой краски т.п., обеспечивающие выполнение целого ряда операций, связанных с подготовкой поверхностей иод окраску.

Разделку трещин производят одновременно со сглажива-Е.'нием или после него. Разделку осуществляют малярным ножом или стальным шпателем на глубину не менее 2 мм. таким обра-Ном чтобы впоследствии их можно было заполнить подмазоч-■юй пастой.

Сучки и засмолы на деревянных поверхностях вырубают полукруглой стамеской и молотком на глубину 2... 3 мм. Затем эти места заделывают шпатлевкой.

Очистку поверхностей от пыли производят сжатым возду-^Нс или щетками. Загрязнения, жирные и смоляные пятна уда-«яют ветошью, стальными шпателями и щелочью. От ржавчины металлические поверхности очищают стальными шпателя-^В, щетками, пневмоскребками, пневмо- и электрошлифоваль-Ьыми машинками с шарошками и металлическими щетками. |Три больших площадях очищаемых поверхностей целесообразно использовать для очистки пескоструйные аппараты

| . Огрунтовка — предварительная окраска жидкими окра-■очными составами, выполняется с целью пропитки поверхно-Ви, обеспечивающей, прочное сцепление с ней последующих ^■асочных слоев.

, При подготовке поверхности иод окраску водными маляр-■ьши составами огрунтовку выполняют несколько раз. Первую

—

перед частичной

подмазкой отдельных мест на очищенной

и

сглаженной поверхности. В последующем

поверхности грунтуют перед нанесением

каждого слоя шпатлевки и перед окраской.

Такой порядок огрунтовки обеспечивает

закрепление штукатурки, выравнивающей

шпатлевки. Огрунтовку мыловарным или

квасцовым составом производят

механизированным или ручным

способом; медно-купоросным составом

только ручным способом,

так как состав вызывает коррозию металла

механизированного

инструмента, а распыление его оказывает

вредное влияние на здоровье рабочих.

При механизированном способе грунтовочный

состав наносят на поверхность - с помощью

распылителей,

а при ручном — валиками или кистями.

—

перед частичной

подмазкой отдельных мест на очищенной

и

сглаженной поверхности. В последующем

поверхности грунтуют перед нанесением

каждого слоя шпатлевки и перед окраской.

Такой порядок огрунтовки обеспечивает

закрепление штукатурки, выравнивающей

шпатлевки. Огрунтовку мыловарным или

квасцовым составом производят

механизированным или ручным

способом; медно-купоросным составом

только ручным способом,

так как состав вызывает коррозию металла

механизированного

инструмента, а распыление его оказывает

вредное влияние на здоровье рабочих.

При механизированном способе грунтовочный

состав наносят на поверхность - с помощью

распылителей,

а при ручном — валиками или кистями.

В комплект оборудования для механизированного нанесения грунтовки входят растворонасосы или нагнетательные бачки, малярные удочки.

Подготовку поверхности под масляную окраску осуществляют вручную, путём проолифливания ее при помощи кистей или валиков. В олифу добавляют небольшое (5... 10%) количество пигмента соответствующего цвету колера, что позволяет в процессе проолифливания замечать пропуски на поверхности и тут же их ликвидировать. Для проолифливания как правило, используют олифу оксоль, которая при благоприятных условиях окружающей среды высыхает не более чем за 24 ч. Преждевременное (до полного высыхания) закрытие пленки олифы окрасочным составом или шпатлевкой приводит к образованию пузырей и шелушению покрытия. Для огрунтовки в последнее время вместо олифы применяют водомасляную грунтовку.

Подмазкой, называют заполнение шпаклевочными составами (подмазочными пастами) предварительно огрунтованиых разрезанных щелей в деревянных конструкциях, трещин в штукатурке и поврежденных мест на бетонных поверхностях. Подмазку выполняют вручную деревянными или стальными шпателями.

Под шпатлеванием поверхности понимают нанесение шпатлевки на огрунтованную отделываемую поверхность

домерным слоем в 1...3 мм с заглаживанием и снятием излишков пасты. При улучшенной и высококачественной окраске производят ручным или механизированным способами сплошное шпатлевание.

I При ручном способе шпатлевку наносят на поверхность и сглаживают вручную шпателем. Используют для этого деревянные, стальные и резиновые шпатели различных конструкций и размеров.

Р ис.

10.22. Установка для нанесения шпатлевки

распылением:7

- компрессор;

2 -

пневмонагнетательный

аппарат; 3 - форсунка для нанесения

шпатлевки.

ис.

10.22. Установка для нанесения шпатлевки

распылением:7

- компрессор;

2 -

пневмонагнетательный

аппарат; 3 - форсунка для нанесения

шпатлевки.

от

При механизированном способе шпатлевку наносят воздушным распылителем или с помощью механизированных шпателей, к которым шпатлевку подают под давлением. Воз-шушнос распыление осуществляют обычной окрасочной установкой (рис. 10.22) (пистолеты-распылители и удочки, Оборудованные специальными форсунками) или специальной шпаклевочной установкой, включающей компрессор, нагнетательный бачок и удочки, предназначенные для нанесения слоя Шпатлевки. Струю шпатлевки направляют под прямым углом к ■Вделываемой поверхности и наносят движением сверху вниз Волосами с перекрытием предыдущей на 4... 5 см. Расстояние Ж распылителя до поверхности должно составлять 20... 30 см. Ванесенный слой шпатлевки разравнивают шпателем-гюлутер-В)м или шпателем с резиновым наконечником. В зависимости предъявляемых к окраске требований шпатлюют поверхность

290

291

один или несколько раз с промежуточным шлифованием и ог-рунтовкой.

Шлифованием называют процесс сглаживания поверхности. Шлифовку осуществляют после каждой подмазки и шпатлевки, а в отдельных случаях (при высококачественной отделке) к после грунтующего и первого окрасочного слоев. Шлифование производят пемзой, или шлифовальной шкуркой вручную, пневмо- и электрошлифовальными машинками. Шлифовку выполняют участками площадью 1...2м2.

3. Окраска поверхностей. Окрасочные составы представляют собой однородную массу без комков, по цвечу соответствующую утвержденным эталонам колерной книги, согласно паспорта отделки. Непосредственно перед использованием составы тщательно перемешивают. Вязкость окрасочных составов контролируют с помощью вискозиметра ВЗ-4, представляющего собой стакан с конусообразным дном и отверстием в нем (рис. 10.23, а). Вязкость окрасочного состава характеризуется продолжительностью вытекания его из стакана через отверстие в дне. В зависимости от вида красок и способа нанесения их на окрашиваемую поверхность вязкость, как правило, составляет 15...180 с.

При ручном нанесении окрасочных составов применяют кисти различных форм и размеров, валики с поролоновым или меховым чехлом (рис. 10.23, б.) Механизированную окраску осуществляют ручными и электрокраскопультам и с удочками или компрессорными окрасочными агрегатами с пистолетами-распылителями (Прил. 12).

Кисти используют при небольших объемах работ и для окраски труднодоступных мест. Более высокое качество и повышение производительности труда дает применение валиков. При окраске поверхностей малярный валик погружают в краску и прокатывают по установленной наклонной в специальной ванночке металлической сетке для сбрасывания лишней краски. Затем отжатым валиком наносят краску на поверхность. При использовании валика с пневматической подачей малярного

состава, краска по трубке подается под давлением внутрь валика и через отверстия, имеющиеся в валике, просачивается к слою ,. пористой резины или меха. Валики могут иметь короткие или длинные ручки. Последние, как правило, используют для окрашивания помещений без подмостей. Окраску фигурных деталей или сложного очертания (радиаторы, поручни, столярные изделия и т. п.) производят различными профильными малярными валиками или специальными кистями (Прил. 12, Рис. П. 10).

Рис. 10.23. Инструмент и средства малой механизации для окраски поверхностей:

а - вискозиметр ВЗ-4; б - валик пороллоновый; в - валик с пневмоподачей малярного состава; г - схема ручного краскопульта; д - схема размещения компрессорной окрасочной установки; е - схема пистолета-распылителя; I - корпус; 2 - отверстие; 3 - подающая трубка; 4 - пористая резина; 5 -Ручной насос; 6 - насос; 7 - форсунка; 8 - факел; 9 - рукав; 10 - электрокомпрессор; И - водомаслоотделитель: 12 - электродвигатель; 13 -рукав для подачи воздуха; 14 - пистолет распылитель; 15 -рукав для подти материалов; 16 - красконагнетателъный бачок; 17 - ресиверНЗ-головка с отверстием; 19 - запорная игла игольчатого клапана; 20 -^воздушный клапан; 21 'ручка; 22 - курковый включатель иглы и клапана. ■ \

292

293

— перед частичной подмазкой отдельных мест на очищенной и сглаженной поверхности. В последующем поверхности грунтуют перед нанесением каждого слоя шпатлевки и перед окраской. Такой порядок огрунтовки обеспечивает закрепление штукатурки, выравнивающей шпатлевки. Огрунтовку мыловарным или квасцовым составом производят механизированным или ручным способом; медно-купоросным составом только ручным способом, так как состав вызывает коррозию металла механизированного инструмента, а распыление его оказывает вредное влияние на здоровье рабочих. При механизированном способе грунтовочный состав наносят на поверхность - с помощью распылителей, а при ручном — валиками или кистями.

В комплект оборудования для механизированного нанесения грунтовки входят растворонасосы или нагнетательные бачки, малярные удочки.

Подготовку поверхности под масляную окраску осуществляют вручную, путём проолифливания ее при помощи кистей или валиков. В олифу добавляют небольшое (5... 10%) количество пигмента соответствующего цвету колера, что позволяет в процессе проолифливания замечать пропуски на поверхности и тут же их ликвидировать. Для проолифливания как правило, используют олифу оксоль, которая при благоприятных условиях окружающей среды высыхает не более чем за 24 ч. Преждевременное (до полного высыхания) закрытие пленки олифы окрасочным составом или шпатлевкой приводит к образованию пузырей и шелушению покрытия. Для огрунтовки в последнее время вместо олифы применяют водомасляную грунтовку.

Подмазкой, называют заполнение шпаклевочными составами (подмазочными пастами) предварительно огрунтованных разрезанных щелей в деревянных конструкциях, трещин в штукатурке и поврежденных мест на бетонных поверхностях. Подмазку выполняют вручную деревянными или стальными шпателями.

Под шпатлеванием поверхности понимают нанесение шпатлевки на огрунтованную отделываемую поверхность рав-

н слоем в 1...3 мм с заглаживанием и снятием излиш-

ков пасты. При улучшенной и высококачественной окраске производят ручным или механизированным способами сплошное ршатлевание.

При ручном способе шпатлевку наносят на поверхность и сглаживают вручную шпателем. Используют для этого деревянные, стальные и резиновые шпатели различных конструкций и размеров.

Р ис.

10.22. Установка для нанесения шпатлевки

распылением:1

-

компрессор;

2 - пневмонагнетательный аппарат; 3 -

форсунка для нанесения

шпатлевки.

ис.

10.22. Установка для нанесения шпатлевки

распылением:1

-

компрессор;

2 - пневмонагнетательный аппарат; 3 -

форсунка для нанесения

шпатлевки.

При механизированном способе шпатлевку наносят воздушным распылителем или с помощью механизированных шпателей, к которым шпатлевку подают под давлением. Воздушное распыление осуществляют обычной окрасочной установкой (рис. 10.22) (пистолеты-распылители и удочки, оборудованные специальными форсунками) или специальной шпаклевочной установкой, включающей компрессор, нагнетательный бачок и удочки, предназначенные для нанесения слоя шпатлевки. Струю шпатлевки направляют под прямым углом к отделываемой поверхности и наносят движением сверху вниз полосами с перекрытием предыдущей на 4... 5 см. Расстояние °т распылителя до поверхности должно составлять 20... 30 см. Нанесенный слой шпатлевки разравнивают шпателем-полутер-Ком или шпателем с резиновьм наконечником. В зависимости °т предъявляемых к окраске требований шпатлюют поверхность

290

291

один

или несколько раз с промежуточным

шлифованием и ог-

один

или несколько раз с промежуточным

шлифованием и ог-

рунтовкой.

Шлифованием называют процесс сглаживания поверхности. Шлифовку осуществляют после каждой подмазки и шпатлевки, а в отдельных случаях (при высококачественной отделке) и после грунтующего и первого окрасочного слоев. Шлифование производят пемзой, или шлифовальной шкуркой вручную, пневмо- и электрошлифовальными машинками. Шлифовку выполняют участками площадью 1...2м2.

3. Окраска поверхностей. Окрасочные составы представляют собой однородную массу без комков, по цвету соответствующую утвержденным эталонам колерной книги, согласно паспорта отделки. Непосредственно перед использованием составы тщательно перемешивают. Вязкость окрасочных составов контролируют с помощью вискозиметра ВЗ-4, представляющего собой стакан с конусообразным дном и отверстием в нем (рис. 10.23, а). Вязкость окрасочного состава характеризуется продолжительностью вытекания его из стакана через отверстие в дне. В зависимости от вида красок и способа нанесения их на окрашиваемую поверхность вязкость, как правило, составляет

15...180 с.

При ручном нанесении окрасочных составов применяют кисти различных форм и размеров, валики с поролоновым или меховым чехлом (рис. 10.23, б.) Механизированную окраску осуществляют ручными и электрокраскоиультами с удочками или компрессорными окрасочными агрегатами с пистолетами-распылителями (Прил. 12).

Кисти используют при небольших объемах работ и для окраски труднодоступных мест. Более высокое качество и повышение производительности труда дает применение валиков. При окраске поверхностей малярный валик погружают в краску и прокатываюг по установленной наклонной в специальной ванночке металлической сетке для сбрасывания лишней краски. Затем отжатым валиком наносят краску на поверхность. Прй использовании валика с пневматической подачей малярного

[состава, краска по трубке подается под давлением внутрь вали-ка и через отверстия, имеющиеся в валике, просачивается к слою пористой резины или меха. Валики могут иметь короткие или длинные ручки. Последние, как правило, используют для окрашивания помещений без подмостей. Окраску фигурных деталей или сложного очертания (радиаторы, поручни, столярные изделия и т. п.) производят различными профильными малярными валиками или специальными кистями (Прил. 12, Рис. П. 10).

Рис. 10.23. Инструмент и средства малой механизации для окраски поверхностей:

- вискозиметр ВЗ-4; б - валик пороллоновый; в - валик с пневмоподачей малярного состава; г - схема ручного краскопульта; д - схема размещения компрессорной окрасочной установки; е - схема пистолета-распылителя;

- корпус; 2 - отверстие; 3 - подающая трубка; 4 - пористая резина; 5 - ручной насос; 6 - насос; 7 - форсунка; 8 - факел; 9 - рукав; 10 - электрокам- \9peccop; 11 - водомаслоотделитель; 12 - электродвигатель, 13 -рукав для \Подачи воздуха; 14 - пистолет распылитель; 15 -рукав для подачи матери- 1влов; 16 - красконагнетательный бачок; 17 - pecue^pfiS-головка с отвер- i Шием; 19 - запорная игла игольчатого клапана; 20 -^воздушный клапан; 21 Грука; 22 - курковый включатель иглы и клапана. ■ \

292

293

Невязкие

водные окрасочные составы целесообразно

наносить с помощью краскопультов

(рис. 10.23в).

Невязкие

водные окрасочные составы целесообразно

наносить с помощью краскопультов

(рис. 10.23в).

При работе краскопульта под действием сжатого воздуха краска по резиновому шлангу поступает в удочку и, при выходе через ее отверстие, раздробляется и довольно равномерно распыляется по окрашиваемой поверхности. В электрокраскопульте давление в системе создается с помощью центробежного насоса с электродвигателем.

Нанесение окрасочных составов практически любой вяз-.^ кости осуществляют компрессорными окрасочными установками (рис. 10.24,д). Как правило, краску забирают из краско-нагнетательного бачка (схема 1). Давление в бачке создается вследствие подачи в него сжатого воздуха, очищенного от влаги и мельчайших частиц грязи, масла и т.д. Сжатый воздух по-1 дают также к пистолету-распылителю, для распыления малярных составов. При малых объемах работ малярный состав можно подавать путем подсасывания краски из бачка (схема 2) или самотеком из бачка (схема 3), закрепленного на пистолете-распылителе. Красконагнетательный бачок представляет собой герметично закрытый сосуд с малярным составом, в котором за счет подачи компрессором сжатого воздуха создается повышенное давление. Последнее зависит от высоты, на которую подается краска. При подаче на высоту 20 м давление должно быть 0,4 МПа, 15 м —0,35...0,4 МПа, 10 м —0,25...0,3 МПа, 5 м — 0,2...0,25 МПа, и ниже 5 м —0,15.,Д2 МПа.

Пистолет-распылитель (рис. 10.23, е) состоит из распылительной головки, к которой по шлангам подаются окрасочный состав и сжатый воздух. Факел окрасочного состава, выходящий из сопла, может иметь круглую и плоскую форму, что достигается путем изменения положения головки форсунки. Как правило, круглый факел используют для окраски мелких деталей, а плоский —для окраски больших плоское гей. Качественное нанесение краски обеспечивается при круговых движениях пистолета-распылителя. Струя краски направлена перпендикулярно окрашиваемой поверхности, а расстояние от сопла

294

до поверхности должно составлять 0,2... 0,3 м. Пистолет-рас-дьшитель имеет производительность 400... 500 м2 окрашиваемой поверхности в час. Однако при его работе в окрашиваемой зоне образуется туманное облако, для уменьшения которого го-I ловку пистолета-распылителя в процессе изготовления обору-\ дуют защитной воздушной рубашкой. Окрасочный состав наносят вертикальными или горизонтальными полосами, причем каждая последующая полоса должна перекрывать предыдущую на 3...4 см. Краска из сопла должна выходить под давлением 0,3... 0,5 МПа. Повышение давления увеличивает туманообра-зование и, следовательно, перерасход окрасочного состава. Уменьшение давления снижает качество или уменьшает производительность труда.

Рис. 10.24. Схема безвоздушной окраски поверхностей.

1 - воздухораспределитель; 2 - двухступенчатый насос; 3 - шариковый клапан: 4 - емкость для краски с фильтром; 5 - окрашиваемая поверхность; 6 [. \ пистолет-распылитель; 7 - манометр на 2,5 Мпа; 8 - аккумулятор.

В строительном производстве довольно широко распространен метод безвоздушного нанесения синтетических красок (ггод высоким давлением), который основан на том, что холод-

295

ный

или нагретый до 50... 100°С малярный состав

под давлением

4...6 МПа подают к соплу, где он приобретает

скорость выше критической

при данной вязкости (рис. 10,24). Покрытия,

нанесенные

методом безвоздушного распыления,

равномерны по толщине,

характеризуются хорошим блеском и

высокой адгезией.

ный

или нагретый до 50... 100°С малярный состав

под давлением

4...6 МПа подают к соплу, где он приобретает

скорость выше критической

при данной вязкости (рис. 10,24). Покрытия,

нанесенные

методом безвоздушного распыления,

равномерны по толщине,

характеризуются хорошим блеском и

высокой адгезией.

Синтетические краски в электростатическом поле высокого напряжения наносят методом электроокраски. Настоящий способ основан на способности частиц малярного состава, получивших отрицательный заряд и движущихся по силовым линиям постоянного электрического поля, осаждаться на заземленном изделии, т.е. используется свойство притягивания тел, заряженных электрозарядами противоположных знаков. Метод используют для отделки железобетонных, металлических, деревянных и других строительных изделий и деталей. При окраске изделий из материалов, являющихся диэлектриками (стекла, резины, пластмассы и т. п.), устраивают специально заземленные металлические экраны, токопроводящие пленки на поверхности изделий, а также используют ионизирующее излучение. Способ электроокраски заключается в зарядке частиц краски, распылении их с острой коронирующей кромки электростатических распылителей (чашечных, грибковых, дисковых, щелевых) и перенесении заряженных частиц на окрашиваемую поверхность (рис. 10.25).

Электростатический аппарат обычно состоит из двух частей: высоковольтного генератора, дающего постоянный ток напряжением 80... 120 кВ. и набрызгивателя. Набрызгиватель состоит из электродной чаши, в которую поступает краска, и трубчатого изолятора. При окрашивании электродную чашу приближают к поверхности на расстояние 30...50 см. Укрывистость краски регулируют путем ускорения или замедления движения иабрызгивателя вдоль поверхности (снизу вверх), приближения или удаления его от окрашиваемой поверхности.

Рис. 10.25. Схема электроокраски поверхностей.

1 - высоковольтный генератор; 2 - нагнетательный бачок; 3 - компрессор; 4'- трубчатый изолятор; 5 - чашечный электрораспылитель; б- окрашиваемая поверхность; 7 - щелевой распылитель.

Окраска поверхностей в электростатическом поле высоко-^вапряжения по сравнению с обычным пневматическим распылением обеспечивает: уменьшение расхода краски на ^■70%, возможность комплексной механизации и даже автоматизации процесса и улучшение санитарно-гигиенических условий труда.

I 4. Отделка окрашенных поверхностей. В ряде случаев, 4>и улучшенной и высококачественной отделках после отвер-;вания последнего окрасочного слоя осуществляют оконча-ельную отделку окрашенных поверхностей. ИПри декоративно-художественной отделке поверхностей ^олняют альфрейные работы, под которыми понимают на-Рьог, накатку, туповку, торцовку, отделку по трафарету, раз-

ty под ценные породы дерева, шелк, мрамор и т.п.

Набрызг - нанесение на поверхность брызг краски разных р*ов. На отделываемую поверхность краску наносят графа-Hi жесткой кистью-ручником или специальной машинкой.

Накатку

выполняют узорчатым

валиком по высохшей окрашенной

поверхности путем «закатки» толстого

слоя фактурой

шпатлевки. Слой фактуры должен быть

прочным, не отставать

от основания, не иметь трещин, слабо

схватившихся частиц

и заусениц.

Накатку

выполняют узорчатым

валиком по высохшей окрашенной

поверхности путем «закатки» толстого

слоя фактурой

шпатлевки. Слой фактуры должен быть

прочным, не отставать

от основания, не иметь трещин, слабо

схватившихся частиц

и заусениц.

Туповку — нанесение пятен разных по форме и величине

осуществляют губкой или резиновым валиком, а торцовку

щетками-торцовками.

Торцовка придает окрашенной поверхности матовый шероховатый вид. При масляной и синтетической окраске применяют щетку с короткой жесткой щетиной, а при клеевой и водоэмульсионной —с более длинной и мягкой щетиной.

Разделку поверхности под ценные породы дерева выполняют вместо облицовки естественным декоративным шпоном. Разделку ведут с помощью резиновых гребешков с крупными и мелкими зубьями.

Декоративное лакирование поверхностей под шелк или мрамор выполняют за два раза методом воздушного распыления окрасочных составов различных цветов. В этом случае, первый слой лакового покрытия прошлифовывают пемзовым порошком. Поверхности на лаковых или водно-клеевых составах покрывают золотом или бронзой по тщательно подготовленным поверхностям с последующим покрытием защитным слоем бесцветного лака.

Флейцевание — разглаживание свежеокрашенной поверхности плоской кистью —выполняют при масляной окраске и реже при окраске синтетическими красками с повышенной вязкостью. Плоская кисть-—флейц обеспечивает гладкую поверхность без следов щетины кисти.

Фактурную отделку поверхностей производят путем нанесения и обработки свеженанёсенного слоя шпатлевки. Состав наносят на поверхность кистями, шпателем или пистолетом-: распылителем. В качестве наполнителя обычно используют молотый мел, а связующим может служить эмульсия ПВА.

Декоративную масляно-песчаную окраску под сукно или бархат применяют при отделке залов и фойе театров, кинотеатров, ресторанов и т.п. Отделку выполняют следующим образом. Поверхность обрабатывают как под улучшенную масляную окраску. Присыпку песчаного слоя делают на свеженане-сенный слой масляной краски, обработанный торцовкой с помощью пескоструйного аппарата. Давление в системе должно находиться в пределах 0,15...0,2 МПа. При работе насадку держат на расстоянии 50...80 см от обрабатываемой поверхности под небольшим углом. Хорошо выполненная присыпка обеспечивает поверхности матовый оттенок. Удельный расход песка на 1 м2 отделываемой поверхности составляет 0,6... 1,0 кг.

Для отделки общественных зданий используют фактурный слой с декоративной крошкой, которую получают дроблением природных и искусственных материалов. Декоративную крошку с размером зерен от 2 до 5 мм закрепляют одним или двумя слоями лака.

Узкими полосками краски — филенками разграничивают декоративные линии стыков поверхностей, окрашенных в различные цвета. Филенки тянут филеночной кистью по линейке или маячной линии, отбитой шнуром, натертым мелом. На границе двух масляных окрасок филенку выполняют масляной краской; на границе масляной и клеевой окрасок—клеевой краской; на границе двух синтетических окрасок—синтетической краской и т.п. Филенки должны иметь одинаковую ширину на всем протяжении без видимых стыков и искривлений.

рулонными