- •Раздел I гидромеханические процессы

- •Основы гидравлики

- •Основные свойства жидкостей в гидравлике

- •Элементы гидростатики

- •Уравнения гидростатического равновесия

- •Давление жидкости на дно и стенки сосуда

- •Практическое использование законов гидростатики

- •Элементы гидродинамики

- •Основные понятия и определения

- •Уравнения динамического равновесия жидкости

- •Основные уравнения гидравлики

- •Уравнение неразрывности или сплошности потока

- •Уравнение Бернулли

- •Теория движения жидкости по трубам

- •Распределение скоростей по сечению трубопровода

- •Сопротивления в трубопроводах

- •Гидродинамическое подобие

- •Движение твердых тел в жидкости (газе)

- •Движение жидкости (газа) через слои пористых и зернистых твердых материалов

- •Движение жидкости через неподвижный слой

- •Движение жидкости через псевдоожиженный слой

- •Перемещение жидкостей. Насосы

- •Общие сведения

- •Основные характеристики насосов

- •Объемные насосы

- •Лопастные насосы

- •Струйные насосы

- •Пневматические насосы

- •Сжатие и разрежение газов

- •Общие сведения

- •Термодинамические основы процесса сжатия газов

- •Поршневые компрессионные машины

- •Установка поршневых компрессоров и вакуум-насосов

- •Центробежные и осевые компрессионные машины

- •Роторные компрессионные машины

- •Струйные компрессионные машины

- •Разделение неоднородных систем

- •Характеристика неоднородных систем и методов их разделения

- •Материальный баланс процесса разделения

- •Разделение неоднородных систем осаждением

- •Отстаивание

- •Устройство отстойников

- •Расчёт отстойников

- •Осаждение под действием центробежной силы

- •Мокрая очистка газов

- •Осаждение под действием электрического поля

- •Устройство и расчёт электрофильтров

- •Фильтрование

- •Скорость фильтрования

- •Фильтровальные перегородки

- •Перемешивание в жидких средах

- •Общие сведения

- •Степень перемешивания

- •Интенсивность перемешивания

- •Эффективность перемешивания

- •Механическое перемешивание

- •Мощность, потребляемая механическими мешалками

- •Сравнительная характеристика и область применения механических мешалок

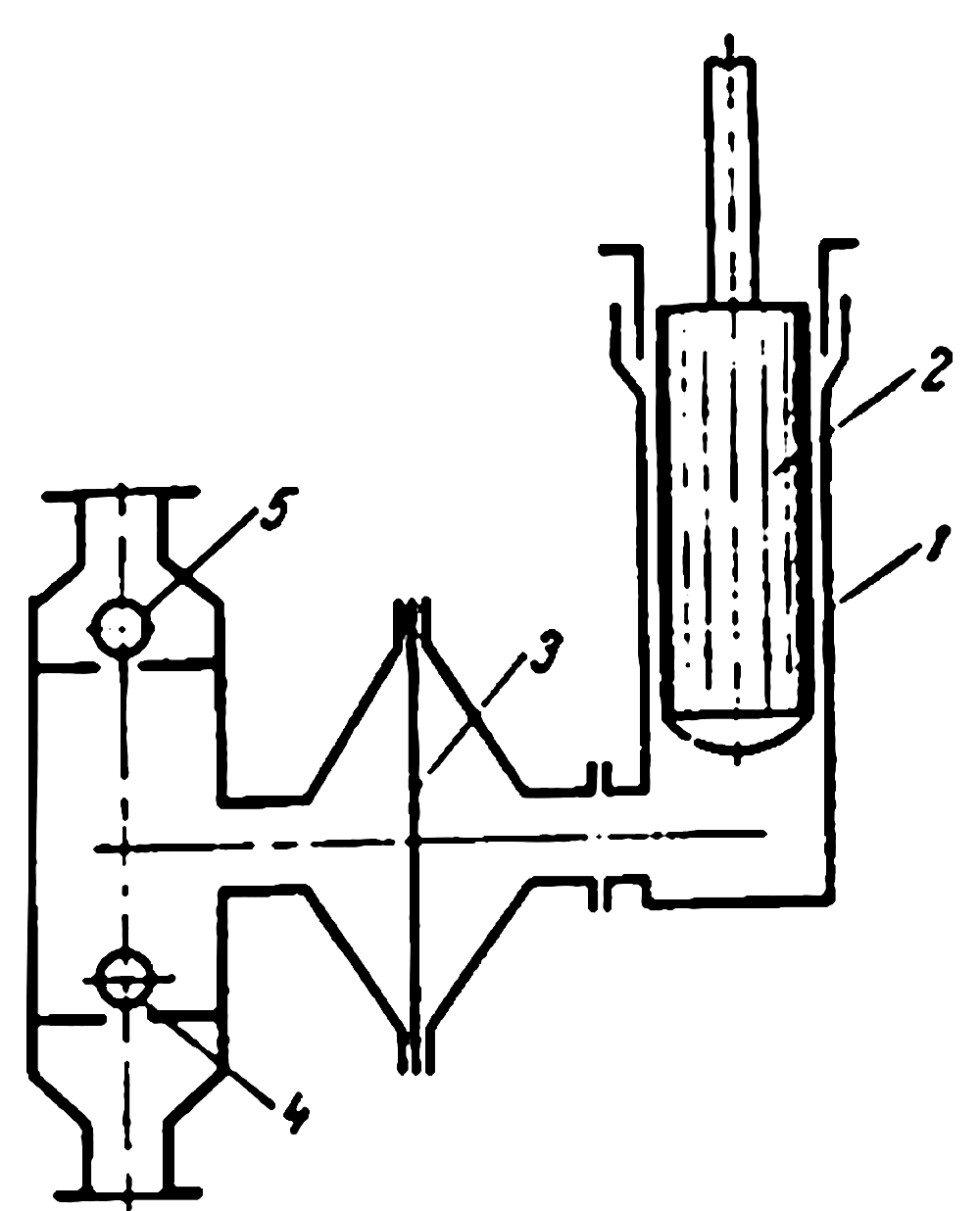

Объемные насосы

В объемных насосах повышение напора жидкости происходит при вытеснении жидкости из замкнутого пространства телами, движущимися возвратно поступательно (поршневые насосы) либо вращающимися (шестеренчатые, винтовые насосы).

Наибольшее распространение из этого типа машин получили поршневые насосы.

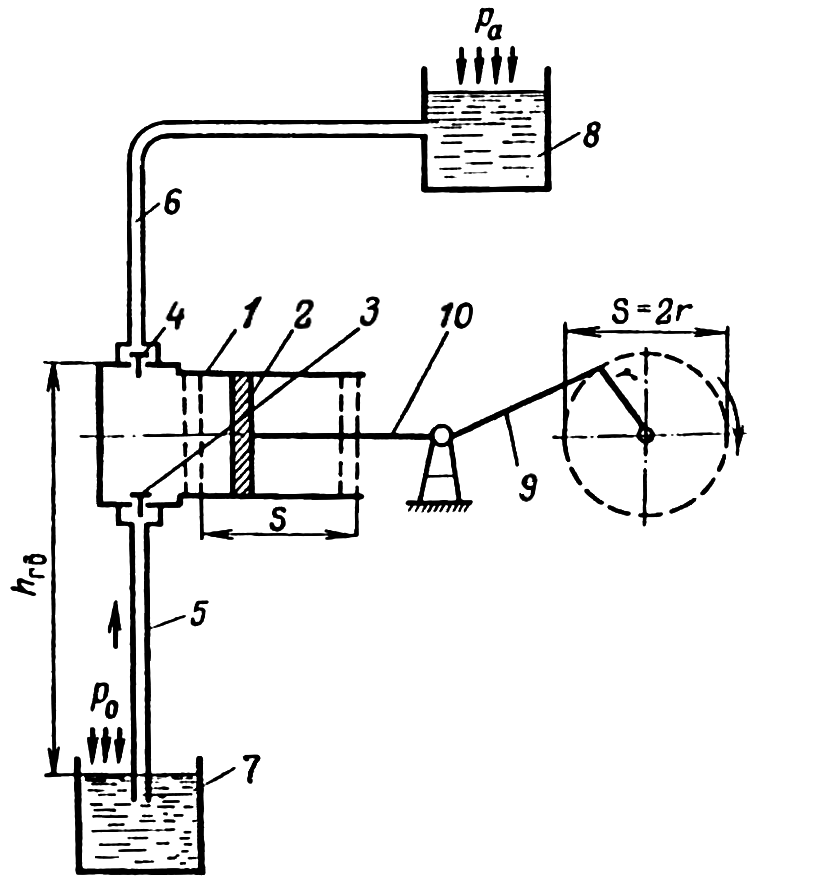

Поршневые насосы. Принципиальная схема насосной установки с поршневым насосом простого (одинарного) действия представлена на рис. 3.2.

Рисунок

3.2. – Схема

установки поршневого

насоса

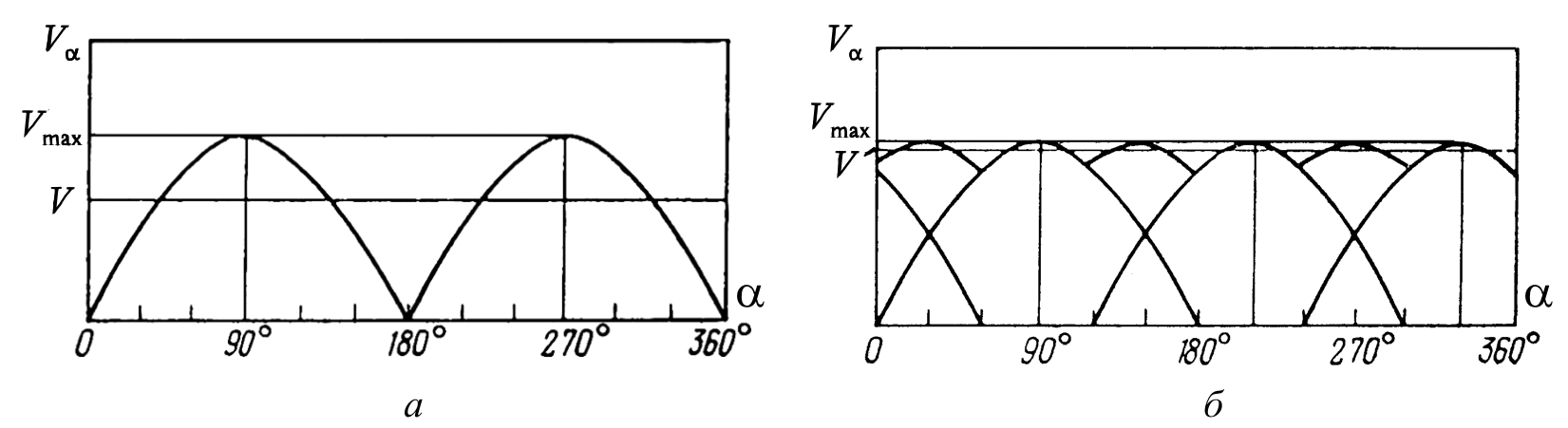

Для нормальной работы насоса поршень должен плотно прилегать к стенкам цилиндра. Это достигается тщательной обработкой внутренней полости цилиндра, применением специальных уплотняющих средств (кольца, манжеты). Так как надежное уплотнение поршня при давлениях нагнетания выше 5 атм связано с конструктивным усложнением насоса, то при более высоких давлениях поршень заменяют сплошным или полым плунжером, который не касается стенок цилиндра и уплотняется с помощью сальника 2 в месте выхода из цилиндра (рис. 3.3).

Рисунок

3.3 – Схема плунжерного насоса:

1 –

плунжер; 2 – сальник

Для более полного использования рабочего объема цилиндра за поршнем располагают еще одну пару клапанов. В этом случае работают обе стороны поршня: при его движении вправо жидкость всасывается через левый всасывающий клапан и нагнетается через правый нагнетательный, при обратном ходе – всасывание происходит справа, а нагнетание – слева. Таким образом, за полный оборот кривошипа происходит дважды всасывание и нагнетание жидкости, что приводит почти к двойному увеличению подачи. Такие насосы носят название насосов двойного действия. Подача поршневого насоса вследствие переменной скорости движения поршня – пульсирующая, неравномерная. Для уменьшения неравномерности подачи поршневых насосов переходят на дифференциальную или многоцилиндровую схемы насоса, а также применяют насосы двойного, тройного и четверного действия. Однако более радикальным способом выравнивания движения жидкости во всасывающем и нагнетательном трубопроводе является установка воздушных колпаков.

Рисунок

3.4. – Дифференциальный насос

Снижение неравномерности с одновременным увеличением подачи достигается с помощью тройных и четверных насосов.

Насос тройного действия состоит из трех насосов одинарного действия с общими линиями всасывания и нагнетания, а также с общим коленчатым валом. Кривошипы насосов расположены на одном маховике под углом120относительно друг друга.

Насос четверного действия состоит из двух насосов двойного действия. Как и у насосов тройного действия, всасывающая и нагнетательная линии, а также коленчатый вал у них общие, но кривошипы расположены под углом 90 относительно друг друга.

Степень неравномерности подачи (Vmax/Vср) для насосов различной кратности действия может быть представлена графически в соответствии с теорией кривошипно-шатунного механизма. Как следует из этой теории, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа. Перекачиваемая насосом жидкость следует за поршнем, поэтому подача будет изменяться в соответствии с законом движения поршня, т.е. по синусоидальному закону.

При постоянной скорости вращения вала

маховика окружная скорость цапфы

кривошипа Uц= 2Rn/60 =Rn/30

(R – радиус кривошипа,n–

число оборотов вала маховика, об/мин).

Скорость движения поршня в полости

цилиндра насоса![]() .

Следовательно, подача насоса простого

действия в любой момент его работы

.

Следовательно, подача насоса простого

действия в любой момент его работы

![]() , (3.14)

, (3.14)

где F– площадь сечения цилиндра (поршня) насоса.

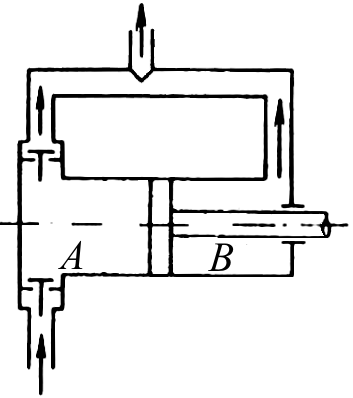

На рис. 3.5 показано изменение подачи за один оборот вала маховика кривошипа насоса одинарного действия.

При повороте вала на угол 180(ход всасывания) подача жидкости отсутствует иVα = 0. При дальнейшем вращении вала от= 180до= 360происходит нагнетание, подача возрастает от 0 при= 180доVmaxпри= 270. Затем подача вновь постепенно уменьшается до 0 при= 360.

Рисунок3.5 –

График подачи насоса простого действия

![]() ,

,

т.е средняя подача отличается от максимальной подачи более чем в 3 раза.

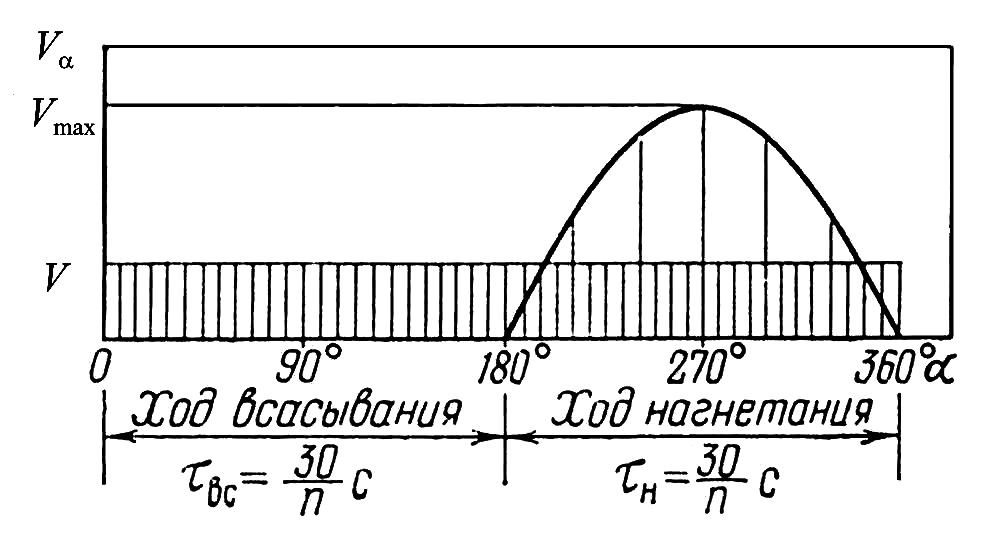

График подачи насоса двойного действия представлен на рис. 3.6. Так как подача за один оборот вала маховика происходит дважды, подача такого насоса изобразится в виде двух полусинусоид, сдвинутых одна относительно другой на угол 180.

Рисунок 3.6 – График подачи насоса: а– двойного действия,б– тройного действия

Степень неравномерности такого насоса

![]() .

.

Следовательно, степень неравномерности подачи насоса двойного действия в два раза ниже, чем у одинарного.

Кривошипы насосов тройного действия расположены под углом 120 один относительно другого; график подачи такого насоса (рис. 3.6) образуется тремя синусоидами, смещенными одна относительно другой на угол 120. Поэтому кривая подачи насоса тройного действия имеет шесть максимумов (у насосов двойного действия их два).

Степень неравномерности подачи тройного насоса:

![]() .

.

Если аналогичным образом построить график подачи для четверного насоса и определить степень его неравномерности, то она окажется равной m= 1,11.

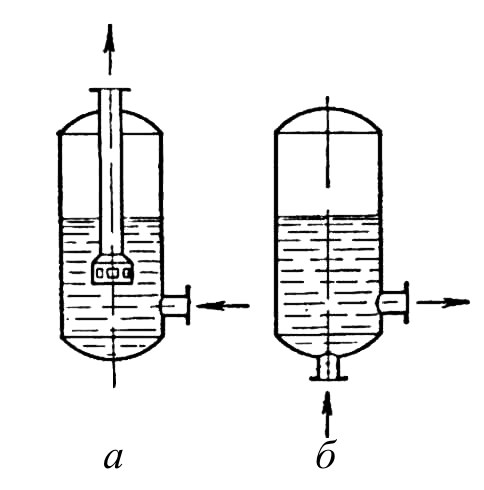

Рисунок

3.7 – Воздушные колпаки:

а–

на всасывающей линии,б– на

нагнетательной линии.

Воздушный колпак представляет собой промежуточную буферную емкость, заполненную наполовину воздухом. При повышенной скорости движения поршня, когда в воздушный колпак поступает наибольшее количество жидкости, воздух, находящийся в колпаке, сжимается. Избыток жидкости поступает в колпак и вытекает из него, когда подача становится ниже средней. При этом давление воздуха в колпаке изменяется несущественно, так как его объем значительно больше объема поступающей жидкости. Движение же жидкости в трубопроводе приближается к равномерному.

Помимо конструкции поршня (собственно поршневые и плунжерные) и кратности действия (одинарного, двойного, тройного, четверного) поршневые насосы классифицируются еще по следующим признакам:

– по расположению цилиндра – горизонтальные и вертикальные;

– по производительности – малой (до 15 м3/ч), средней (15÷60 м3/ч) и большой(более 60 м3/ч);

– по развиваемому давлению – низкого (менее 10 атм), среднего (10 – 20 атм) и высокого (более 20 атм);

– по скорости вращения вала – тихоходные (40 – 60 об/мин), нормальные (60 –120 об/мин) и быстроходные (более 120 об/мин);

– по способу приведения в действие – приводимые в действие двигателем с помощью шатунно-кривошипного механизма; прямодействующие паровые, у которых шток поршня соединен непосредственно со штоком поршня паровой машины, образуя единый агрегат. Последний тип насосов широко используют для перекачивания легковоспламеняющихся и взрывоопасных жидкостей.

Производительность поршневого насосаопределяется его геометрическими параметрами, скоростью перемещения поршня (числом оборотов валаn) и кратностью действияi.

Теоретическая производительность для насосов простого действия:

![]() , (3.15)

, (3.15)

где F– площадь сечения цилиндра или поршня,S– ход поршня.

Для насосов двойного действия:

![]() , (3.16)

, (3.16)

так как правая сторона поршня за один

оборот вала всасывает и нагнетает объем

жидкости, равный

![]() ,

гдеf – площадь поперечного

сечения штока.

,

гдеf – площадь поперечного

сечения штока.

Теоретическая производительность для насосов любой кратности может быть выражена общей зависимостью

![]() , (3.17)

, (3.17)

где i– кратность действия насоса.

Действительная средняя производительность насоса всегда меньше теоретической по следующим основным причинам:

– из-за инертности клапанов (запаздывания открытия и закрытия клапанов, что приводит к вытеканию жидкости из цилиндра во всасывающую линию в начале хода нагнетания, а из нагнетательной линии обратно в цилиндр – в начале хода всасывания);

– из-за неплотностей в системе (клапаны, сальники, поршень);

– из-за выделения из жидкости растворенных газов в момент всасывания, а также проникновения газов через неплотности из-за разрежения.

Снижение действительной производительности Vдпо отношению к теоретической учитывают объемным коэффициентом или коэффициентом подачиη0 :

![]() .

.

Тогда действительная средняя производительность для любого поршневого насоса может быть выражена общей зависимостью

![]() . (3.18)

. (3.18)

Величина η0зависит от размеров насоса, качества его изготовления и степени изношенности.

Для малых насосов (диаметр поршня менее 50 мм) η0= 0,5÷0,92; для средних (диаметр поршня менее 150 мм)η0= 0,9÷0,96; для больших (диаметр поршня более 150 мм)η0= 0,94÷0,99; для изношенных насосовη0может быть менее 0,5.

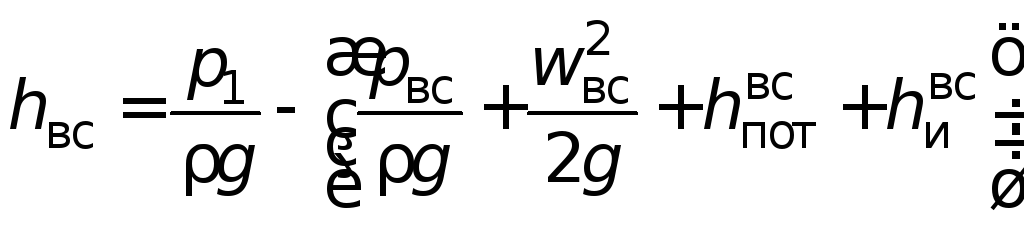

Напор и высота всасыванияпоршневых насосов определяются в соответствии с уравнениями (3.6) и (3.9). Однако при расчете высоты всасывания и высоты нагнетания необходимо учитывать, что кроме потерь напора на трение и преодоление местных сопротивлений, есть еще потери напора на преодоление сил инерции, обусловленные неравномерностью подачи поршневого насоса. На жидкость, находящуюся во всасывающем инагнетательном трубопроводах, и движущуюся с некоторым переменным ускорением, действуетсила инерции, направленная в сторону, противоположную направлению движения жидкости. Поэтому высота всасывания поршневого насоса

, (3.19)

, (3.19)

где

![]() – потери

напора на преодоление сил инерции на

линии всасывания;

– потери

напора на преодоление сил инерции на

линии всасывания;

![]() ,

,

где

![]() – длина

линии всасывания;F– площадь

сечения цилиндра насоса;

– длина

линии всасывания;F– площадь

сечения цилиндра насоса;![]() – площадь

сечения трубопровода на линии всасывания;

– площадь

сечения трубопровода на линии всасывания;![]() – угловая

скорость вращения кривошипа.

– угловая

скорость вращения кривошипа.

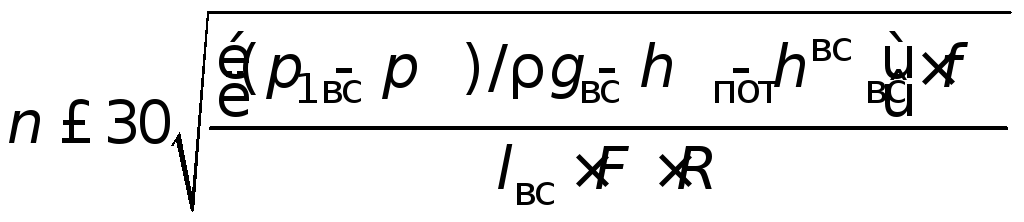

Последнее уравнение дает возможность определить предельное число оборотов вала кривошипа:

,

,

так как

![]() приn, выраженном в мин–1 .

приn, выраженном в мин–1 .

Аналогично учитываются потери напора на преодоление сил инерции для линии нагнетания.

Необходимо отметить, что влияние инерционного напора значительно лишь для насоса простого действия, с увеличением кратности действия насоса его влияние ослабевает. Установка воздушного колпака на линии всасывания также увеличивает высоту всасывания, так как колпак обеспечивает более равномерное движение жидкости по всасывающему трубопроводу.

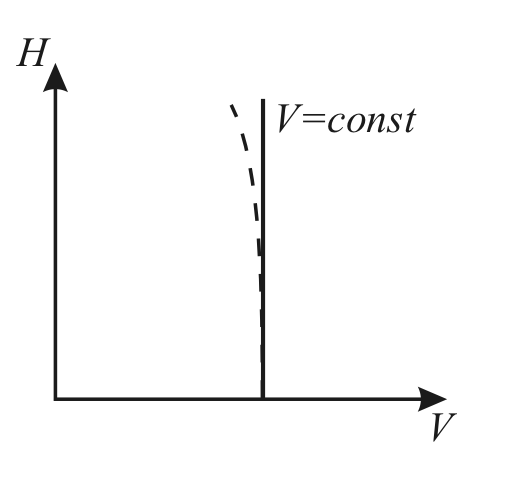

Рисунок

3.8 – Характеристика поршневого

насоса

Зависимость подачи жидкости Vот напораН, когда число оборотовnи вязкость жидкости постоянны, называют характеристикой поршневого насоса (рис. 3.8).

Характеристика показывает, что производительность поршневого насоса не зависит от напора.

Практически в результате увеличения утечки жидкости при повышении напора действительная производительность насоса несколько уменьшается. На рисунке это показано пунктирной линией.

Действительная мощностьна валу насоса (см.раздел 2)

![]() ;

;![]() ,

,

где

![]() – объемный

к.п.д., учитывающий потери энергии в

связи с утечкой жидкости внутри насоса;

– объемный

к.п.д., учитывающий потери энергии в

связи с утечкой жидкости внутри насоса;![]() – гидравлический

к.п.д. – учитывает потери энергии

из-за гидравлических потерь внутри

цилиндра насоса;

– гидравлический

к.п.д. – учитывает потери энергии

из-за гидравлических потерь внутри

цилиндра насоса;![]() –

механический к.п.д. – учитывает расход

энергии на трение в подшипниках,

шатунно-кривошипном механизме, сальниках

и т.д.

–

механический к.п.д. – учитывает расход

энергии на трение в подшипниках,

шатунно-кривошипном механизме, сальниках

и т.д.

Численные значения этих коэффициентов колеблются в следующих пределах:

![]() =

0,90÷0,98;

=

0,90÷0,98;

![]() =

0,75÷0,98;

=

0,75÷0,98;

![]() =

0,85÷0,95;

=

0,85÷0,95;

![]() =

0,60÷0,90.

=

0,60÷0,90.

Энергия, передаваемая насосом жидкости, может быть определена с помощью индикаторной диаграммы (снимается с помощью специального прибора-индикатора), на которой представлено изменение давления в рабочей камере в зависимости от перемещения поршня за один полный оборот кривошипа. Площадь индикаторной диаграммы равна энергии жидкости, сообщаемой поршнем за один оборот. Если эту площадь разделить на ход поршня S,то получим среднее индикаторное давлениеpi.

Мощность, соответствующая этому давлению, носит название индикаторной:

![]()

Индикаторная мощность связана с полезной мощностью зависимостью:

![]() ,

,

где

![]() – индикаторный

к.п.д.

– индикаторный

к.п.д.

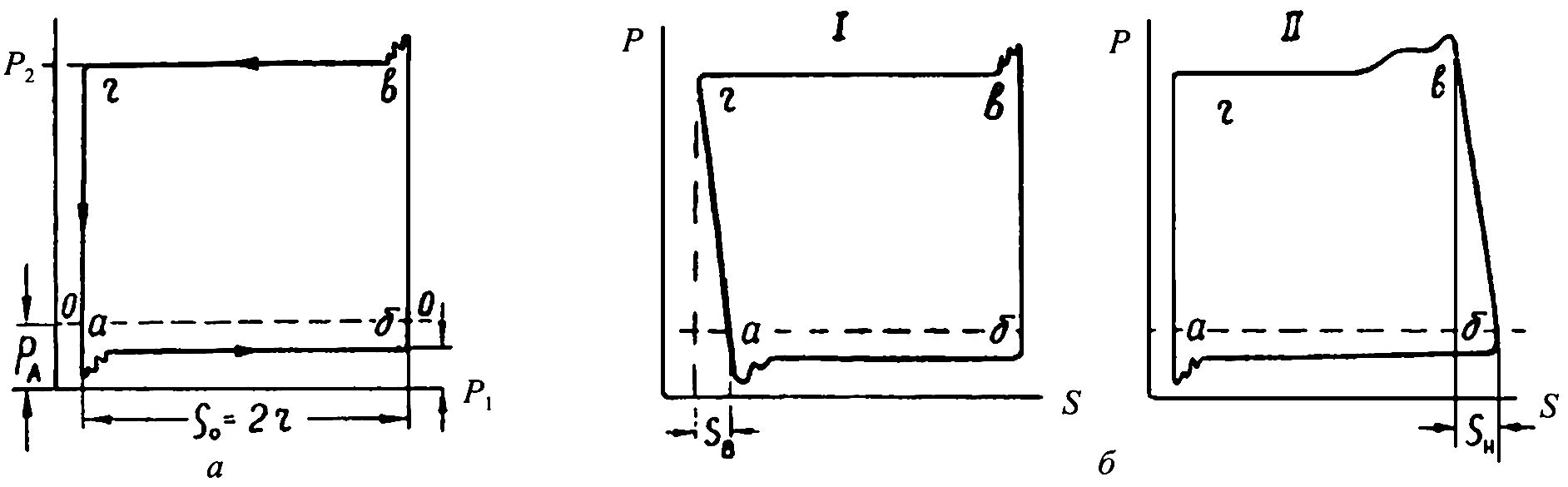

В идеальном случае, когда утечки жидкости через клапаны и поршень отсутствуют, клапаны работают без перекрытия и не создают гидравлических сопротивлений, диаграмма будет выглядеть такой как на рис. 3.9, а.

Линия абсоответствует процессу всасывания, линиявг– процессу нагнетания. Поскольку сжимаемость жидкости мала, то линиибвиагвертикальны. Некоторое колебание давления в начале всасывания (точкаа) и начале нагнетания (точкав) связано с открытием клапанов.

Рисунок 3.9 – Индикаторные диаграммы поршневого насоса: а– идеальная;б– действительная

При наличии неисправностей в насосе индикаторные диаграммы могут отличаться от изображенной на рис. 3.9, а. Так диаграмма I (на рис. 3.9,б) характерна для насоса, у которого наблюдается запаздывание закрытия нагнетательного клапана, а диаграмма II на этом же рисунке – когда наблюдается запаздывание закрытия всасывающего клапана. Изменение индикаторных диаграмм может происходить и при других неисправностях или при попадании воздуха в цилиндр. Таким образом, вид действительной индикаторной диаграммы позволяет судить о работе насоса и выявить возможные неполадки.

Преимущества и недостатки поршневых насосов, область применения.Одним из основных преимуществ поршневых насосов является независимость их производительности от создаваемого напора. Преимуществом является также их способность к самовсасыванию. При запуске поршневой насос может выкачать из полости всасывания воздух и поэтому не нуждается в предварительной заливке. Используя в качестве привода паровой двигатель, поршневым насосом можно перекачивать огне- и взрывоопасные жидкости. Вместе с тем эти насосы обладают рядом существенных недостатков: 1) громоздкость, большая металлоемкость, необходимость в специальных фундаментах; 2) наличие клапанов, требующих постоянного ухода и ремонта, а также исключающих перекачивание загрязненных жидкостей (суспензий); 3) необходимость в промежуточной передаче между насосом и двигателем; 4) неравномерность подачи жидкости.

Применение поршневых насосов целесообразно при небольших подачах и высоких давлениях (более 50 атм) для перекачивания высоковязких, легковоспламеняющихся жидкостей, а также при дозировании жидких сред.

Рисунок

3.10 – Схема мембранного насоса:

1 –

цилиндр; 2 – плунжер; 3 – мембрана;

4 –

всасывающий клапан; 5 – нагнетательный

клапан

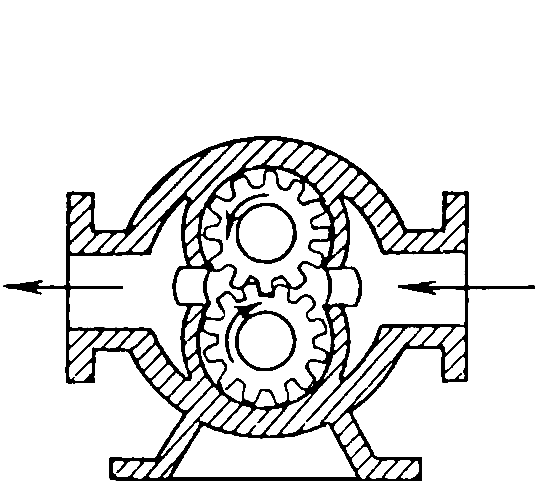

Рисунок

3.11. – Шестерёнчатый насос

Производительность шестеренчатого насоса можно выразить следующим образом:

![]() , (3.20)

, (3.20)

где f– площадь зуба в плоскости вращения между наружными окружностями шестерен, находящихся в зацеплении;b– ширина зуба;z– число зубьев у каждой шестерни;n– число оборотов шестерни;η0= 0,75÷0,85 – объемный к.п.д., учитывающий внутреннюю утечку жидкости из области нагнетания через зазоры между шестернями и корпусом, а также некоторую разность объемов впадины и зуба.

Преимуществами шестеренчатых насосов являются компактность, непосредственное соединение с электродвигателем, отсутствие клапанов, равномерная подача; недостатками – небольшая производительность, высокие требования к чистоте перекачиваемой жидкости, низкий к.п.д. (ηH= 0,6÷0,7).

Рекомендуется их использование для перекачивания вязких жидкостей при небольшой подаче (<0,1 мз/с) и давлениях до 25 атм.

Рисунок

3.12 – Винтовой насос

Поступающая во впадины нарезки со стороны всасывания жидкость при повороте винтов герметически отсекается от всасывающей камеры и перемещается в канале нарезки вдоль оси винтов в напорную камеру. Регулирование подачи достигается изменением числа оборотов двигателя или приводного вала ведущего винта. С увеличением рабочего давления подача жидкости несколько уменьшается (примерно на 10–15 %) по сравнению с атмосферным давлением.

Производительность двухвинтового насоса может быть рассчитана по формуле

![]() , (3.21)

, (3.21)

где D– наружный диаметр винта, м;d– внутренний диаметр нарезки винта, м;S– шаг винтовой нарезки, м;n– число оборотов винта, об/с.

Винтовые насосы применяют для перекачивания вязких, не содержащих твердых взвесей, жидкостей при давлении нагнетания до 300 атм и подаче 0,1 м3/с и выше. Число оборотов винта может достигать 10000 об/мин.

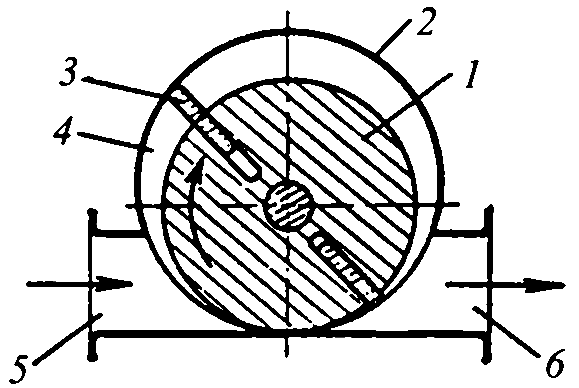

Рисунок

3.13 – Схема пластинчатого насоса:

1 –

ротор; 2 – корпус; 3 – пластины;

4 – рабочее пространство; 5 –

всасывающий патрубок; 6 – нагнетательный

патрубок

Подача пластинчатых насосов – пульсирующая. Минимальная подача имеет место в момент вступления пластины в работу; при дальнейшем повороте ротора подача увеличивается. Максимальная подача происходит тогда, когда пластина занимает положение, соответствующее наибольшему расстоянию между статором и ротором, В дальнейшем подача вновь уменьшается и достигает минимума в момент выхода пластины из работы. Уменьшение пульсации связано с увеличением числа пластин. При увеличении числа пластин до 8÷12 коэффициент неравномерности снижается в пределах 0,05÷0,015.

Производительность пластинчатого насоса:

![]() , (3.22)

, (3.22)

где R– радиус сечения корпуса;z– число пластин; δ – толщина пластины;b– ширина пластины вдоль ротора;n– число оборотов;е – эксцентриситет – расстояние между геометрическими центрами статора и ротора,е < 20÷25 мм;η0– объемный к.п.д., колеблющийся в пределах 0,8÷0,9.

Регулирование производительности осуществляется изменением эксцентриситета еи числа оборотов ротораn. При относительно небольших габаритах самого насоса эти машины отличаются большой подачей.

Применяют пластинчатые насосы для перекачивания вязких чистых жидкостей при умеренных напорах.

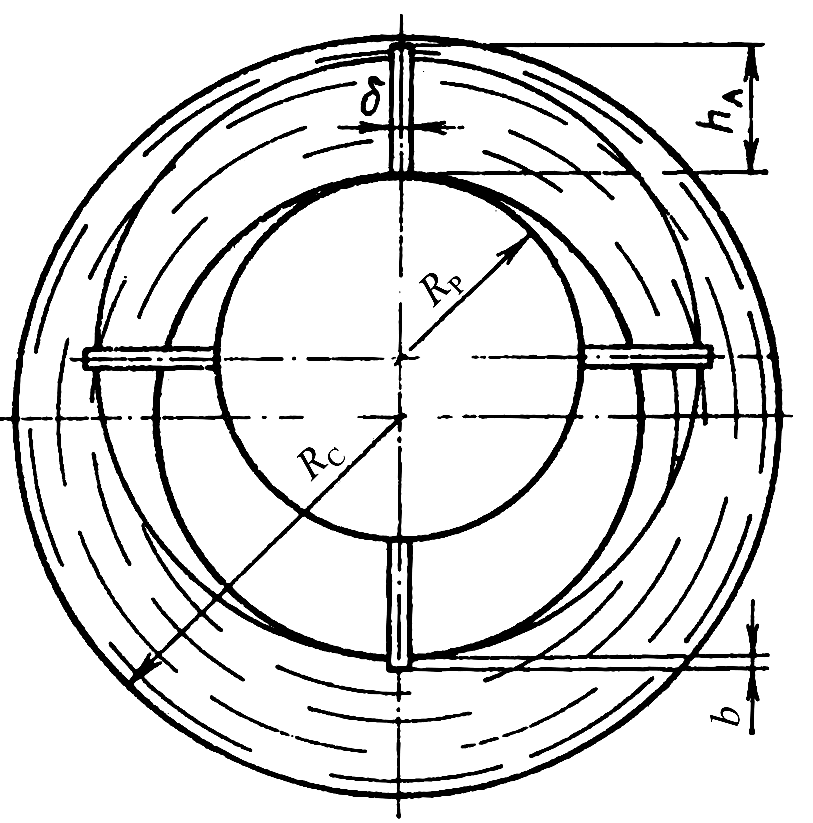

Рисунок

3.14 – Водокольцевой насос

Производительность водокольцевого насоса может быть рассчитана по уравнению

![]() , (3.23)

, (3.23)

где RcиRp – радиусы статора и ротора соответственно;b,h,δ– ширина, высота и толщина лопатки, соответственo;z– число лопаток;η0– объемный к.п.д., равный 0,2÷0,4.

Несмотря на низкий к.п.д., применение этих насосов оказывается целесообразным при перекачивании нефтепродуктов, агрессивных жидкостей, особенно при необходимости быстрого пуска.