- •Раздел I гидромеханические процессы

- •Основы гидравлики

- •Основные свойства жидкостей в гидравлике

- •Элементы гидростатики

- •Уравнения гидростатического равновесия

- •Давление жидкости на дно и стенки сосуда

- •Практическое использование законов гидростатики

- •Элементы гидродинамики

- •Основные понятия и определения

- •Уравнения динамического равновесия жидкости

- •Основные уравнения гидравлики

- •Уравнение неразрывности или сплошности потока

- •Уравнение Бернулли

- •Теория движения жидкости по трубам

- •Распределение скоростей по сечению трубопровода

- •Сопротивления в трубопроводах

- •Гидродинамическое подобие

- •Движение твердых тел в жидкости (газе)

- •Движение жидкости (газа) через слои пористых и зернистых твердых материалов

- •Движение жидкости через неподвижный слой

- •Движение жидкости через псевдоожиженный слой

- •Перемещение жидкостей. Насосы

- •Общие сведения

- •Основные характеристики насосов

- •Объемные насосы

- •Лопастные насосы

- •Струйные насосы

- •Пневматические насосы

- •Сжатие и разрежение газов

- •Общие сведения

- •Термодинамические основы процесса сжатия газов

- •Поршневые компрессионные машины

- •Установка поршневых компрессоров и вакуум-насосов

- •Центробежные и осевые компрессионные машины

- •Роторные компрессионные машины

- •Струйные компрессионные машины

- •Разделение неоднородных систем

- •Характеристика неоднородных систем и методов их разделения

- •Материальный баланс процесса разделения

- •Разделение неоднородных систем осаждением

- •Отстаивание

- •Устройство отстойников

- •Расчёт отстойников

- •Осаждение под действием центробежной силы

- •Мокрая очистка газов

- •Осаждение под действием электрического поля

- •Устройство и расчёт электрофильтров

- •Фильтрование

- •Скорость фильтрования

- •Фильтровальные перегородки

- •Перемешивание в жидких средах

- •Общие сведения

- •Степень перемешивания

- •Интенсивность перемешивания

- •Эффективность перемешивания

- •Механическое перемешивание

- •Мощность, потребляемая механическими мешалками

- •Сравнительная характеристика и область применения механических мешалок

Струйные компрессионные машины

Струйные компрессоры (инжекторы) и вакуум-насосы (эжекторы) по принципу действия и устройству подобны струйным насосам.

Компрессоры сжимают пар и газ теми же парами и газами более высоких давлений. В вакуум-насосах рабочими телами могут служить пары, газы, а также жидкости независимо от природы отсасываемой среды. По виду рабочего тела различают паро-, газо- и водоструйные машины.

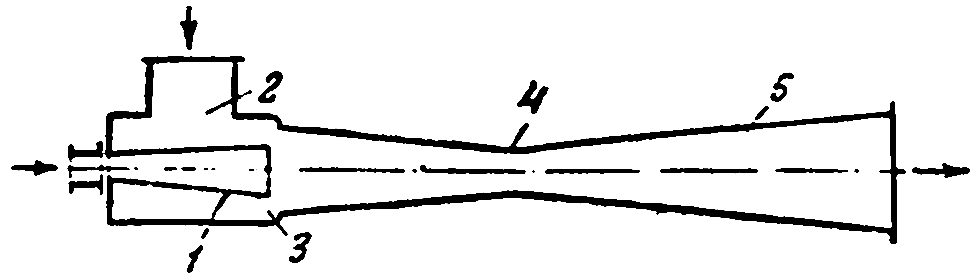

В качестве струйных компрессоровнаибольшее распространение получили пароструйные инжекторы, схема устройства которых представлена на рис. 4.22.

Рисунок

4.22 – Схема одноступенчатого

пароструйного

инжектора:

1 – сопло;

2 – всасывающий штуцер; 3 –

смесительная

камера; 4 – горло

диффузора; 5 – диффузор

Скорость истечения газа из сопла может быть выражена известной зависимостью:

![]() ,

,

где

![]() –

это работа, производимая 1 кг пара на

пути

–

это работа, производимая 1 кг пара на

пути![]() .

.

Поскольку такая работа соответствует

удельной работе расширения пара

![]() ,

то:

,

то:

![]() .

.

Выразим удельную работу расширения

![]() через разность теплосодержаний пара

на входе в сопло

через разность теплосодержаний пара

на входе в сопло![]() и на выходе из него

и на выходе из него![]() :

:

![]() . (4.64)

. (4.64)

Практически скорость истечения всегда ниже теоретической, поэтому, введя коэффициент скорости (0,95), получим:

![]() . (4.65)

. (4.65)

Если пар или газ перед соплом находится

не в состоянии покоя, а подходит к нему

с некоторой скоростью

![]() ,

то скорость истечения из сопла

,

то скорость истечения из сопла![]() будет больше вычисленной по уравнению

(4.65).

будет больше вычисленной по уравнению

(4.65).

Потенциальная энергия, переходящая при

истечении в кинетическую энергию,

![]() ,

поэтому по закону сохранения энергии

должно соблюдаться равенство

,

поэтому по закону сохранения энергии

должно соблюдаться равенство

![]() (4.66)

(4.66)

следовательно:

![]() . (4.67)

. (4.67)

В соответствии с законами термодинамики

скорость истечения паров и газов через

отверстия в тонких стенках ограничена.

Предельная или критическая скорость

![]() при этом определяется уравнением

при этом определяется уравнением

![]() , (4.68)

, (4.68)

где

![]() –

показатель адиабаты.

–

показатель адиабаты.

Этой критической скорости соответствует

критическое отношение давлений, при

котором количество пара или газа,

протекающее через отверстие в единицу

времени, достигает максимума и с

возрастанием давления не увеличивается.

Для газов при k= 1,4 критическое

значение![]() соответствует

0,528, для насыщенного водяного пара –

0,577, для перегретого пара – 0,546.

соответствует

0,528, для насыщенного водяного пара –

0,577, для перегретого пара – 0,546.

В сопле отношение давлений достигает

критического значения в самом узком

сечении сопла. В конической –

расширяющейся – части сопла давление

падает ниже величины, соответствующей

критическому отношению. Следовательно,

скорость истечения

![]() может быть выше критической. При этом

она определяется значением угла конуса

сопла. Практически угол конусности

сопла составляет 1012°.

может быть выше критической. При этом

она определяется значением угла конуса

сопла. Практически угол конусности

сопла составляет 1012°.

В общем виде к.п.д. пароструйного компрессора может быть представлен формулой

![]() , (4.69)

, (4.69)

где

![]() –

общее количество смеси (пара и засасываемого

газа);l– удельная работа

адиабатического расширения;D–

расход рабочего пара;

–

общее количество смеси (пара и засасываемого

газа);l– удельная работа

адиабатического расширения;D–

расход рабочего пара;![]() –

адиабатический перепад тепла на входе

в сопло и на выходе из него.

–

адиабатический перепад тепла на входе

в сопло и на выходе из него.

Максимально достигаемый к.п.д. при адиабатическом сжатии составляет порядка 6 %. Поэтому пароструйные компрессоры рационально применять в тех случаях, когда есть возможность использования тепла пара для нагревания.

Более высоким к.п.д. обладают струйные вакуум-насосы. Рабочий процесс в паро- и газоструйных эжекторах такой же, как и в струйных компрессорах. Отличительной особенностью водоструйного эжектора является изотермическое сжатие отсасываемого газа или парогазовой смеси, так как их массовый расход значительно ниже расхода рабочей жидкости.

Работа, затрачиваемая на изотермическое сжатие газа или парогазовой смеси струйным вакуум-насосом:

, (4.70)

, (4.70)

где

![]() –

производительность эжектора по

отсасываемому газу (парогазовой смеси);

–

производительность эжектора по

отсасываемому газу (парогазовой смеси);![]() –

давление на линии всасывания;

–

давление на линии всасывания;![]() –

давление на выходе из диффузора эжектора.

–

давление на выходе из диффузора эжектора.

К.п.д. водоструйного эжектора:

![]() , (4.71)

, (4.71)

где

![]() –

массовый расход воды;

–

массовый расход воды;![]() –

напор воды.

–

напор воды.

Практически к.п.д. струйного эжектора не превышает 1520 %.

Однако, несмотря на такой низкий к. п. д., пароструйные вакуум-насосы имеют преимущества перед поршневыми и ротационными при создании глубокого вакуума. Эжекционные пароструйные установки, работающие на водяном паре, создают вакуум, соответствующий остаточному давлению 0,410–3атм, в то время как поршневые и ротационные вакуум-насосы обеспечивают остаточное давление лишь порядка 2510–3 атм. А струйные вакуум-насосы, работающие на парах ртути, дают возможность достигать разряжений, соответствующих остаточному давлению порядка 10–7атм.

При помощи одноступенчатого струйного вакуум-насоса достигается вакуум около 90 %. Для получения более глубокого вакуума – от 95 % и выше – используют многоступенчатые установки. Для этого включают последовательно несколько вакуум-насосов. Чтобы исключить сжатие отработанного пара в последующей ступени, между ступенями устанавливают промежуточные конденсаторы, в которых отработанный пар конденсируется водой, снижая общий расход энергии.

В целом к достоинствам струйных компрессионных машин относятся простота устройства и отсутствие движущихся частей, компактность, отсутствие фундаментов для их установки и трансмиссий.

К недостаткам, помимо низкого к. п. д., следует отнести значительный расход пара и смешение отсасываемого потока с рабочим.

Рисунок

4.23 – Схема насоса

для глубокого

вакуума:

1 – подогреватель; 2 –

испаритель;

3 – холодильник; 4 –

труба;

5 – сопло; 6 – всасывающий

штуцер;

7 – корпус; 8 – выходной штуцер

В нижней части корпуса 7 находится слой рабочей жидкости 2, испаряющейся за счет притока тепла от подогревателя 1. Образующиеся пары поднимаются по трубе 4 и выходят через щелеобразное сопло 5, инжектируя отсасываемый газ, поступающий через штуцер 6. Поступивший газ диффундирует под действием разности парциальных давлений в струю пара. В пространстве между корпусом и трубой, охлаждаемой снаружи водой, пары рабочей жидкости конденсируются, и образовавшийся конденсат возвращается в испаритель, а отсасываемый газ через штуцер 8 отсасывается насосом предварительного разрежения.

Выбор рабочей жидкости определяется конкретными условиями эксплуатации. Преимуществами ртути являются постоянство температуры кипения при данном давлении, нечувствительность к перегреву и соприкосновению с воздухом в горячем состоянии, химическая инертность (неограниченное время применения). В то же время ртуть токсична, имеет относительно высокое давление насыщенного пара. Пары минеральных масел, в отличие от паров ртути, имеют низкое давление насыщенных паров, нетоксичны, но имеют неоднородный состав (отсутствие постоянной точки кипения), чувствительность к перегреву и к контакту с воздухом в горячем состоянии.