- •Раздел I гидромеханические процессы

- •Основы гидравлики

- •Основные свойства жидкостей в гидравлике

- •Элементы гидростатики

- •Уравнения гидростатического равновесия

- •Давление жидкости на дно и стенки сосуда

- •Практическое использование законов гидростатики

- •Элементы гидродинамики

- •Основные понятия и определения

- •Уравнения динамического равновесия жидкости

- •Основные уравнения гидравлики

- •Уравнение неразрывности или сплошности потока

- •Уравнение Бернулли

- •Теория движения жидкости по трубам

- •Распределение скоростей по сечению трубопровода

- •Сопротивления в трубопроводах

- •Гидродинамическое подобие

- •Движение твердых тел в жидкости (газе)

- •Движение жидкости (газа) через слои пористых и зернистых твердых материалов

- •Движение жидкости через неподвижный слой

- •Движение жидкости через псевдоожиженный слой

- •Перемещение жидкостей. Насосы

- •Общие сведения

- •Основные характеристики насосов

- •Объемные насосы

- •Лопастные насосы

- •Струйные насосы

- •Пневматические насосы

- •Сжатие и разрежение газов

- •Общие сведения

- •Термодинамические основы процесса сжатия газов

- •Поршневые компрессионные машины

- •Установка поршневых компрессоров и вакуум-насосов

- •Центробежные и осевые компрессионные машины

- •Роторные компрессионные машины

- •Струйные компрессионные машины

- •Разделение неоднородных систем

- •Характеристика неоднородных систем и методов их разделения

- •Материальный баланс процесса разделения

- •Разделение неоднородных систем осаждением

- •Отстаивание

- •Устройство отстойников

- •Расчёт отстойников

- •Осаждение под действием центробежной силы

- •Мокрая очистка газов

- •Осаждение под действием электрического поля

- •Устройство и расчёт электрофильтров

- •Фильтрование

- •Скорость фильтрования

- •Фильтровальные перегородки

- •Перемешивание в жидких средах

- •Общие сведения

- •Степень перемешивания

- •Интенсивность перемешивания

- •Эффективность перемешивания

- •Механическое перемешивание

- •Мощность, потребляемая механическими мешалками

- •Сравнительная характеристика и область применения механических мешалок

Поршневые компрессионные машины

В поршневых машинах сжатие газа происходит при изменении рабочего объема за счет возвратно-поступательного движения поршня.

По устройству цилиндров различают компрессоры одинарного (простого) и двойного действия, а по их числу – одноцилиндровые и многоцилиндровые. Кроме того, в зависимости от расположения осей цилиндров поршневые компрессоры бывают горизонтальные, вертикальные, а также V-,W-образные и звездообразные.

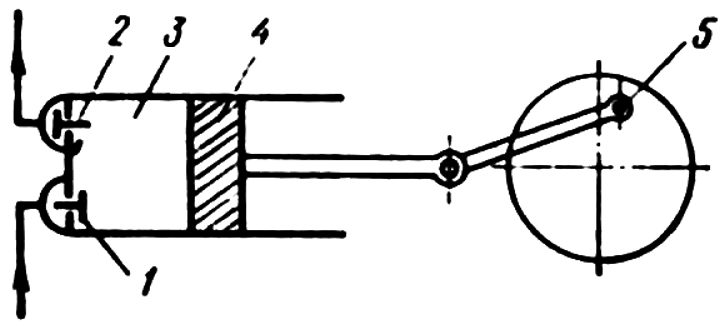

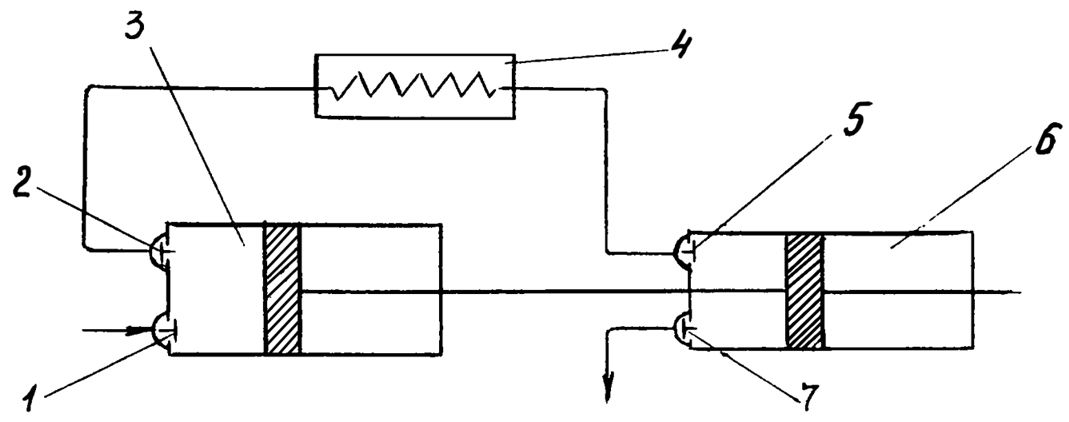

Рисунок

4.6 – Поршневой компрессор

простого

действия.

1 – всасывающий клапан; 2 –

нагнетательный клапан; 3 – цилиндр; 4 –

поршень;

5 – кривошипно-шатунный

механизм

Поршневой компрессор простого действия (рис. 4.6) состоит из цилиндра 3, поршня 4, совершающего возвратно-поступательное движение с помощью кривошипно-шатунного механизма 5.

В крышке цилиндра расположены всасывающий 1 и нагнетательный 2 клапаны.

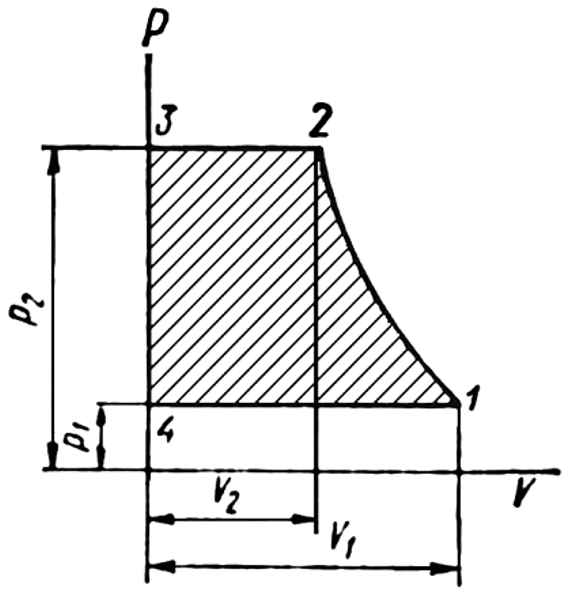

Рисунок

4.7 – Диаграмма сжатия газов в идеальном

компрессоре

Если представить изменение параметров газа в цилиндре на диаграмме p–V, то в идеале (рис. 4.7), когда поршень вплотную подходит к крышке цилиндра, а в цилиндре отсутствуют механические и гидравлические потери, давление и объем газа будут меняться следующим образом. В крайнем правом положении поршня газ занимает объемV1. Двигаясь справа налево (линия 1-2), поршень сжимает газ до объемаV2и давленияp2. Двигаясь до крайнего левого положения, поршень выдавливает сжатый газ (линия 2-3). Линия 3-4 соответствует мгновенному падению давления доp1, при начале движения поршня слева направо. Далее происходит процесс всасывания газа по линии 4-1.

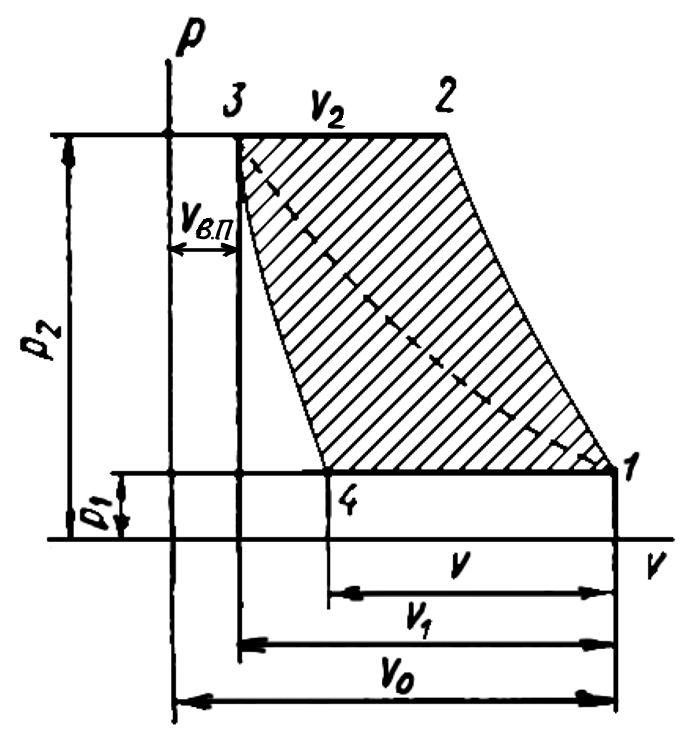

В реальном компрессоре, в силу конструктивных причин, поршень не может вплотную подойти к крышке цилиндра. Между крышкой цилиндра и крайним левым положением поршня всегда имеется некоторое пространство, называемое мертвым, иливредным. Сжатый газ, находящийся во вредномпространстве, расширяется при ходе поршня вправо, вследствие чего поступление новой порции газа в цилин дрначинается только с точки 4 (рис. 4.8). Таким образом, объем засасываемого газаVбудет меньше объемаV1, описываемого поршнем.

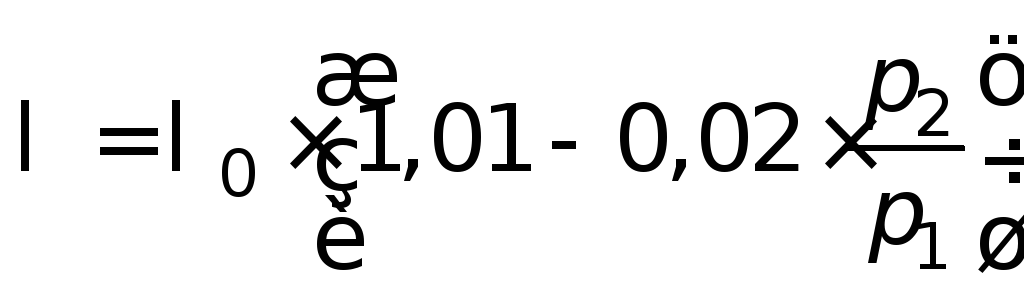

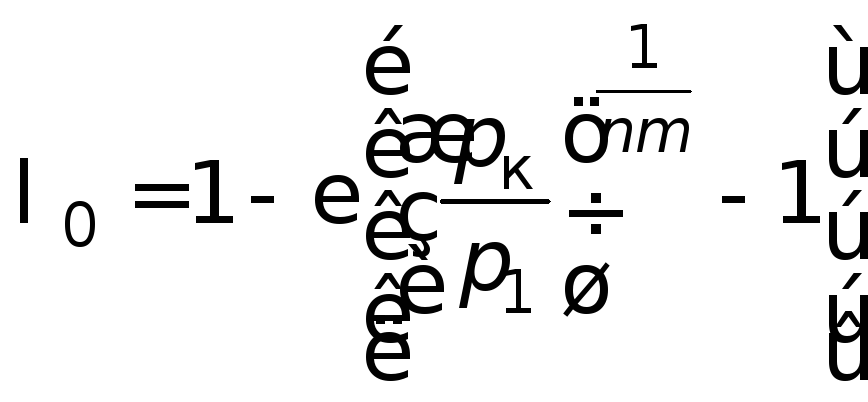

Отношение объема газа V, засасываемого компрессором, к объемуV1, описываемому поршнем, носит названиеобъемного к.п.д.λ0.

![]() .

(4.32)

.

(4.32)

Рисунок

4.8 – Диаграмма сжатия газа в

реальном

компрессоре: V0– объем

цилиндра;V– объем всасываемого

газа;V1– объем,

описываемый

поршнем;p1– давление

всасывания;p2– давление нагнетания;Vв.п –

объем вредного пространства;V2– объем нагнетаемого газа

![]() . (4.33)

. (4.33)

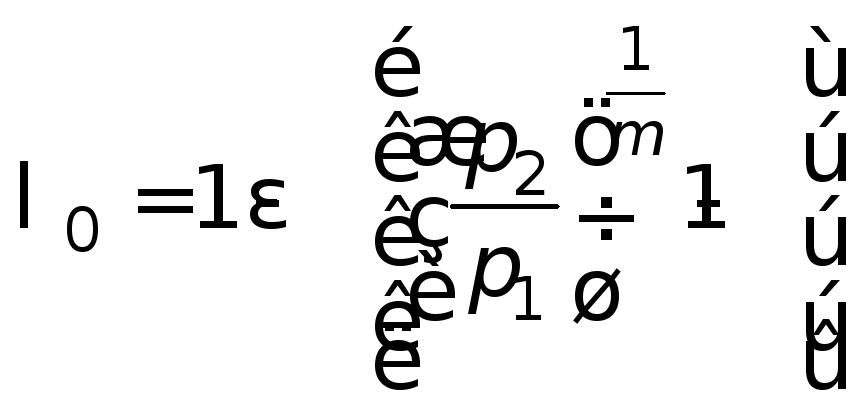

Выразив объем вредного пространства Vв.пчерез объем, описываемый поршнем, получим:

![]() , (4.34)

, (4.34)

где ε – доля вредного пространства, ε ≈ 0,03÷0,08.

Приняв сжатие газа политропическим, т.е.

![]() , (4.35)

, (4.35)

можно получить следующую зависимость:

![]() , (4.36)

, (4.36)

либо с учетом (2.121) и (2.122):

![]() . (4.37)

. (4.37)

Отсюда

. (4.38)

. (4.38)

Соответственно для изотермического и адиабатического процессов сжатия получим выражения:

;

(4.39)

;

(4.39)

. (4.40)

. (4.40)

Фактически, нагнетаемый компрессором

объем

![]() ,

приведенный к условиям всасывания,

всегда меньше засасываемого объема

,

приведенный к условиям всасывания,

всегда меньше засасываемого объема![]() по

ряду причин, к числу которых относятся:

неплотности в клапанах; потери давления

в процессе всасывания (вследствие

сопротивления всасывающих клапанов);

подогрев газа на входе в цилиндр (при

соприкосновении с горячими стенками и

газом во вредном пространстве); влажность

сжимаемого газа.

по

ряду причин, к числу которых относятся:

неплотности в клапанах; потери давления

в процессе всасывания (вследствие

сопротивления всасывающих клапанов);

подогрев газа на входе в цилиндр (при

соприкосновении с горячими стенками и

газом во вредном пространстве); влажность

сжимаемого газа.

Отношение объема нагнетаемого газа![]() к объему, описываемому поршнем

к объему, описываемому поршнем ![]() ,называют коэффициентом подачи:

,называют коэффициентом подачи:

![]() .

.

Приближенно связь между коэффициентом подачи и объемным к.п.д. может быть представлена соотношением:

.

.

Более точные значения получают с помощью индикаторной диаграммы.

Как следует из уравнений (2.125)–(2.127),

значительное повышение степени сжатия

![]() может привести к тому, что сжатый газ,

находящийся во вредном пространстве,

при крайнем левом положении поршня и

его ходе вправо достигнет давления

всасывания

может привести к тому, что сжатый газ,

находящийся во вредном пространстве,

при крайнем левом положении поршня и

его ходе вправо достигнет давления

всасывания![]() только к концу хода поршня, т. е. всасывание

происходить не будет (

только к концу хода поршня, т. е. всасывание

происходить не будет (![]() ,

а следовательно, и

,

а следовательно, и![]() ).

На диаграммеp–V(рис. 4.8) этот

процесс представлен линией 3-1.

).

На диаграммеp–V(рис. 4.8) этот

процесс представлен линией 3-1.

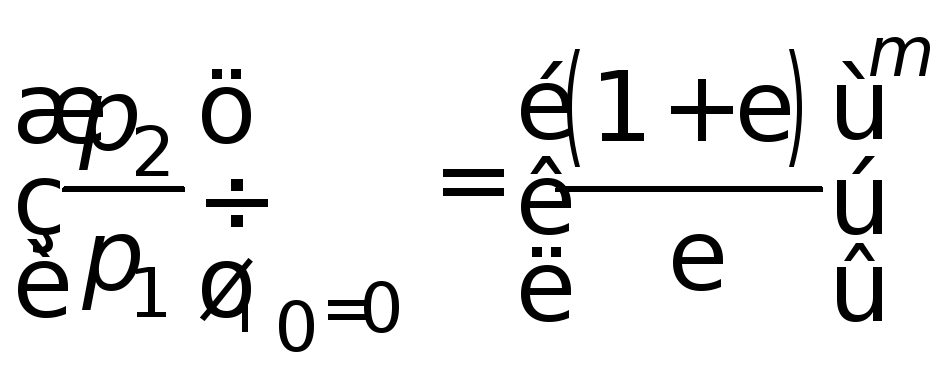

Та степень сжатия

![]() ,

при которой объемный к.п.д. компрессора

становится равным нулю, носит названиепредела сжатия. Определить его можно

по выражению

,

при которой объемный к.п.д. компрессора

становится равным нулю, носит названиепредела сжатия. Определить его можно

по выражению

, (4.41)

, (4.41)

где m– показатель политропы;![]() –

доля вредного пространства.

–

доля вредного пространства.

Нетрудно подсчитать, что в случае изотермического сжатия газа при = 0,05максимально возможная степень сжатия составит всего 21.

Практика показала, что работа компрессоров с объемным коэффициентом 0, меньшим 0,7, неэкономична. Помимо этого, при сжатии газа в компрессоре, часть механической энергии превращается в тепловую, вследствие чего газ в цилиндре разогревается. При высоких степенях сжатия и достигаемых при этом высоких температурах мелкие частицы смазочного масла в компрессоре образуют с воздухом взрывоопасные смеси, вот почему конечная температура сжатого газа не должна превышать 150160 °С. Предельная степень сжатия газа, в зависимости от температуры в конце сжатия, для политропического процесса в соответствии с уравнением (4.41):

![]() . (4.42)

. (4.42)

В силу указанных причин в одноступенчатом

компрессоре конечное давление сжатого

газа не может превышать 0,60,7 МПа,

т. е. степень сжатия![]() не должна быть более 67.

не должна быть более 67.

В тех случаях, когда необходимо получить газ более высокого давления, применяют многоступенчатое сжатие.

Многоступенчатое сжатиегаза осуществляется последовательно в нескольких одноступенчатых компрессорах, которые называют ступенями сжатия компрессора. При переходе из одной ступени в другую газ охлаждается. Различают полное и неполное многоступенчатое охлаждение. При полном многоступенчатом охлаждении температура газа на всасывании во всех ступенях одинакова, т. е. газ между ступенями охлаждается до температуры на всасывании в первую ступень. При неполном охлаждении газ, всасываемый на второй, третьей и последующих ступенях, имеет более высокую температуру, чем газ, поступающий на первую ступень.

Степень сжатия в каждой ступени многоступенчатого компрессора принимают такой, чтобы наиболее эффективно использовать объем цилиндров, повысить объемный коэффициент компрессора и снизить затраты энергии на сжатие газа, а также температуру в конце сжатия.

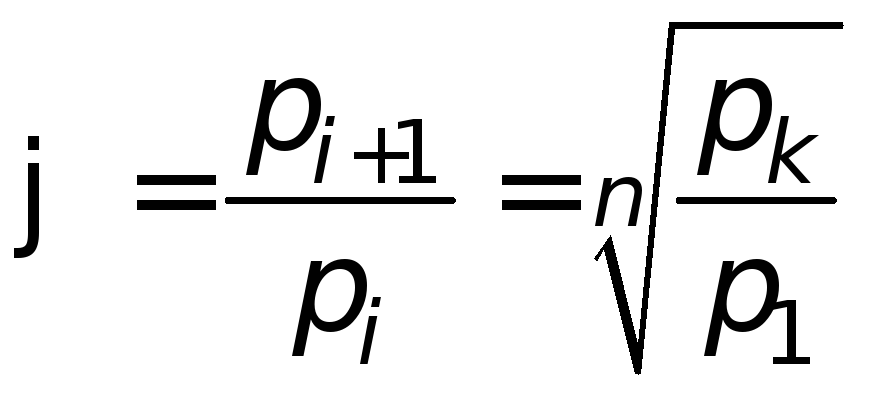

Из анализа процесса сжатия в многоступенчатом компрессоре следует, что минимальная работа сжатия будет затрачена, если в любой i-й ступени степень сжатия

, (4.43)

, (4.43)

где n– число ступеней сжатия;![]() –

давление газа на входе в первую ступень;

–

давление газа на входе в первую ступень;![]() – давление

газа на выходе из последней ступени.

– давление

газа на выходе из последней ступени.

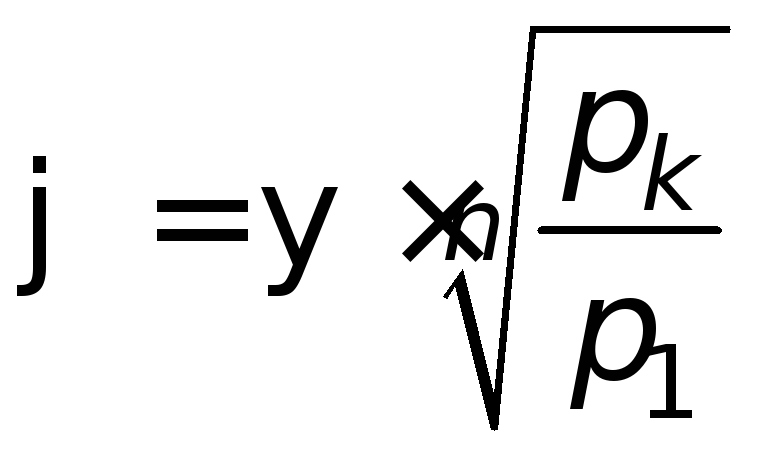

Однако вследствие потерь давления между ступенями степень сжатия несколько больше теоретической, что учитывается коэффициентом потерь (= 1,11,15):

. (4.44)

. (4.44)

Последнее выражение дает возможность

рассчитать необходимое число ступеней

nдля сжатия газа от давления![]() до давления

до давления![]() :

:

![]() . (4.45)

. (4.45)

Чтобы температура газа в конце сжатия в каждой ступени не превышала допустимого предела, степень сжатия принимают обычно такой = 2,53,5.

Рисунок

4.9 – Схема двухступенчатого поршневого

компрессора:

1,5 – всасывающие клапаны;

2,7 – нагнетательные клапаны;

3 –

цилиндр низкого давления; 4 – холодильник;

6

– цилиндр высокого давления

|

= р2/р1 |

5 |

10 |

80 |

100 |

200 |

500 |

650 |

и более |

|

п |

1 |

2 |

3 |

4 |

5 |

6 |

6–7 |

|

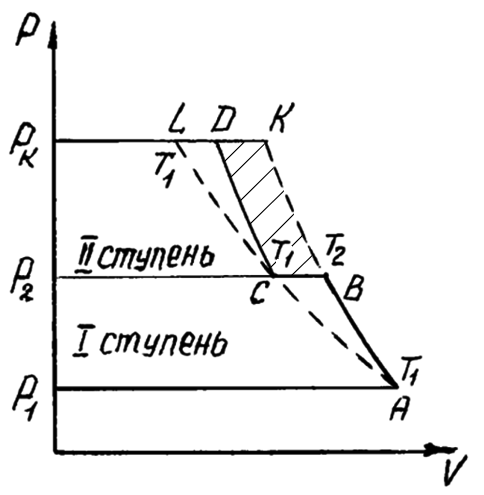

Рисунок

4.10 – Индикаторная диаграмма

двухступенчатого сжатия газа

Линия АВописывает процесс сжатия

газа в ступени I от давления![]() до давления

до давления![]() .

Затем газ охлаждается изобарически по

линииВСдо исходной температурыТ1и поступает в цилиндр ступени

II, где сжимается до давлениярк.

.

Затем газ охлаждается изобарически по

линииВСдо исходной температурыТ1и поступает в цилиндр ступени

II, где сжимается до давлениярк.

Линия АСLсоответствует изотермическому сжатию до давленияркв одноступенчатом компрессоре, а линияАВK– политропическому сжатию в этом же компрессоре.

Как видно из рис. 4.10 при двухступенчатом сжатии с промежуточным охлаждением газа процесс ближе к изотермическому и требует меньших затрат энергии, чем при одноступенчатом сжатии. Заштрихованная на рисунке площадь ВСDKпоказывает выигрыш в работе при двухступенчатом сжатии по сравнению с одноступенчатым. Ломаная линия многоступенчатого сжатия тем ближе к изотерме, чем больше число ступеней.

При одинаковой степени сжатия газа и полном его охлаждении в промежуточных холодильниках работа сжатия в каждой ступени также одинакова.

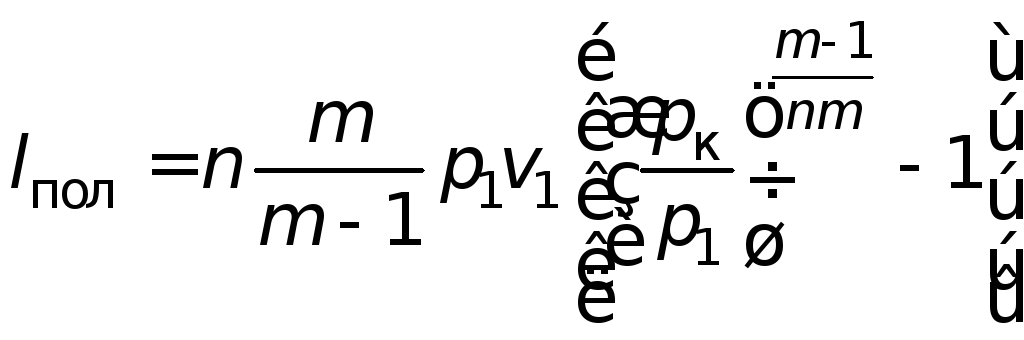

Теоретическая работа, затрачиваемая на сжатие 1 кг газа в многоступенчатой компрессионной машине при политропическом процессе сжатия:

, (4.46)

, (4.46)

где п– число ступеней компрессора.

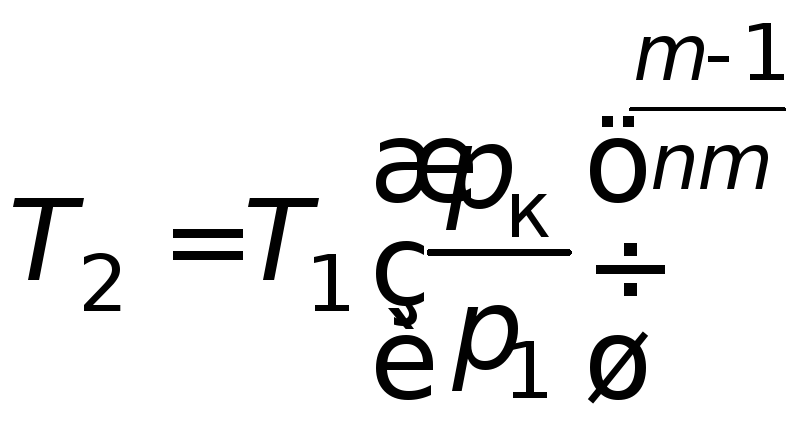

Конечная температура сжатия газа

. (4.47)

. (4.47)

Теоретический объемный коэффициент многоступенчатого компрессора:

. (4.48)

. (4.48)

Для определения работы сжатия, конечной температуры и объемного к.п.д. при адиабатическом сжатии, в уравнениях (4.46)–(4.48) показатель политропы заменяют показателем адиабаты к.

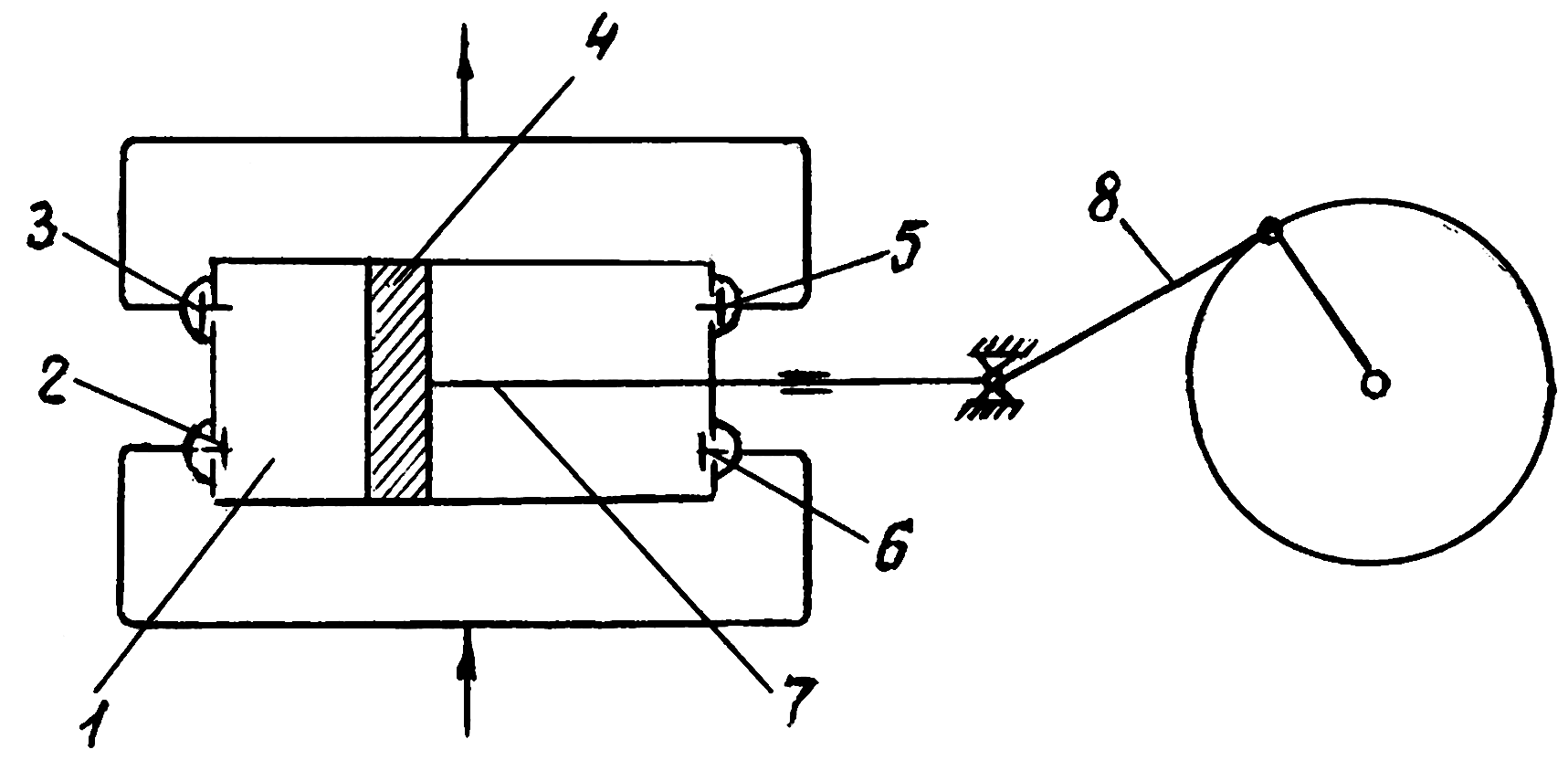

Поршневые компрессоры двойного действияустроены аналогично поршневым насосам двойного действия (рис. 4.11).

Цилиндр 1 компрессора снабжен двумя всасывающими клапанами (2 и 6) и двумя нагнетательными (3 и 5).

Газ попеременно сжимается в цилиндре 1 по обе стороны поршня 4. За один двойной ход поршня происходит два раза всасывание и два раза нагнетание.

В результате, компрессоры двойного действия обладают почти вдвое большей производительностью, чем компрессоры одинарного действия.

Рисунок 4.11 – Схема одноступенчатого поршневого компрессора двойного действия: 1 – цилиндр; 2, 6 – всасывающие клапаны; 3. 5 – нагнетательные клапаны; 4 – поршень; 7 – шток; 8 – кривошипно-шатунный механизм

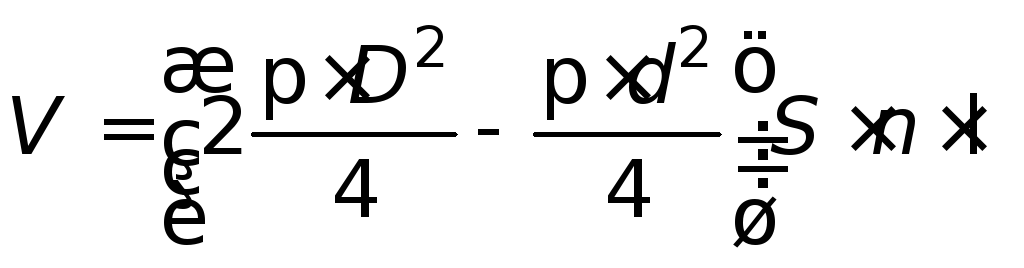

Производительностьпоршневых компрессоровVопределяется объемом, описываемым поршнем в единицу времени, отнесенным к условиям всасывания:

![]() , (4.49)

, (4.49)

где і– число цилиндров ступени либо кратность действия;D –диаметр цилиндра;S – ход поршня;n –число оборотов коленчатого вала или маховика;– коэффициент подачи.

Для одноступенчатого компрессора двойного действия с большей точностью производительность может быть рассчитана с учетом объема, описываемого штоком:

, (4.50)

, (4.50)

где d– диаметр штока.

Производительность многоступенчатых компрессоров определяется производительностью первой ступени.

Подача компрессора

![]() –

количество газа, поступающего к

потребителю – зависит от внешних

условий: барометрического давления,

температуры газа, его влажности. Обычно

величину подачи относят к нормальным

условиям:р0= 0,101 МПа

иt0= 0 °С. Подача и

производительность одноступенчатого

компрессора связаны соотношением:

–

количество газа, поступающего к

потребителю – зависит от внешних

условий: барометрического давления,

температуры газа, его влажности. Обычно

величину подачи относят к нормальным

условиям:р0= 0,101 МПа

иt0= 0 °С. Подача и

производительность одноступенчатого

компрессора связаны соотношением:

![]() (4.51)

(4.51)

При переменной подаче газа с сохранением его давления, согласно требованиям технологического процесса, приходится менять производительность компрессора. Если компрессионная установка включает группу компрессоров, то регулирование общей производительности обеспечивается пуском или остановкой соответствующего их числа. Для одиночного компрессора такой способ неприемлем, так как он приводит к резким колебаниям давления в сети. Лучший вариант регулирования – изменение частоты вращения приводного вала, использование в качестве привода двигателей внутреннего сгорания или синхронных электродвигателей. Однако эти способы, хотя и экономичны, создают большие трудности при обслуживании электродвигателей с постоянным числом оборотов. Поэтому на практике пользуются более простыми способами регулирования производительности. Наиболее простым из них, экономичным и надежным, является изменение размера вредного пространства. С этой целью крышка цилиндра выполняется полой, а ее полость разделяется на ряд ячеек, каждая из которых может быть подсоединена к цилиндру посредством клапана, открывающегося автоматически или вручную. Вследствие увеличения объема вредного пространства уменьшается производительность компрессора без заметного изменения степени сжатия газа и увеличения удельного расхода энергии. Можно так подобрать объем вредного пространства, что при давлениивсасывания находящийся в нем газ займет весь объем цилиндра, и производительность станет равной нулю.

Поршневые вакуум-насосыпредназначены

для создания разрежения. Хотя по

устройству и принципу действия они

аналогичны поршневым компрессорам, от

последних их отличает высокая степень

сжатия газа. Например, даже при относительно

небольшом разрежении с остаточным

давлениемр1= 0,1 атм

степень сжатия прир2= 1,1 атм,

необходимом для преодоления всех

сопротивлений составит:![]() ,

что более чем в два раза превышает

допустимую степень сжатия в поршневом

компрессоре.

,

что более чем в два раза превышает

допустимую степень сжатия в поршневом

компрессоре.

При высоких степенях сжатия объемный коэффициент и производительность резко снижаются. Поэтому влияние вредного пространства в вакуум-насосах стремятся свести к минимуму. Для этого используют прием выравнивания давления, повышая тем самым коэффициент подачи.

Поршневые вакуум-насосы делят на две основные группы: сухие и мокрые. Первые отсасывают только газ, а вторые – смесь газа и жидкости.

Сухие вакуум-насосыконструктивно представляют собой одноступенчатые компрессоры двойного действия, снабженные золотниковым распределительным устройством. Для выравнивания давления вредное пространство с одной стороны цилиндра в конце хода нагнетания сообщается при помощи золотника с противоположной стороной цилиндра, где в это время заканчивается всасывание. По каналам сжатый газ из вредного пространства перепускается в пространство всасывания, давление во вредном пространстве падает, и всасывание начинается в самом начале обратного хода поршня. В результате этого коэффициент подачи вакуум-насоса может быть повышен до значения 0,8–0,9. Для повышения разрежения эти насосы могут быть переключены с одноступенчатых двойного действия на двухступенчатые одинарного действия.

Мокрые вакуум-насосыпоршневого типа не имеют золотниковых распределителей и конструктивно несколько отличаются от сухих. Поскольку скорость жидкости в мокрых насосах должна быть меньше скорости газа, насосы имеют всасывающие и нагнетательные клапаны больших размеров, а следовательно, и большее вредное пространство. В итоге эти машины создают разрежение значительно меньшее, чем сухие вакуум-насосы. Если сухие вакуум-насосы способны обеспечивать вакуум порядка 96–99,9 %, то мокрые – лишь 80–85 % (по отношению к абсолютному вакууму).

Преимуществами поршневых машин являются возможность создания высоких степеней сжатия (до 1500 и более), а также высокий к.п.д.

Недостаток их – в громоздкости при сравнительно небольшом верхнем пределе производительности (12000–15000 м3/ч), в необходимости массивного фундамента для установки, в наличии множества быстроизнашивающихся трущихся деталей, что приводит к высокой стоимости и сложности обслуживания компрессионных установок.

Помимо этого, поршневые компрессионные машины чувствительны к загрязнениям газа, обладают неравномерностью всасывания и подачи газа. Для уменьшения неравномерности подачи и смягчения толчков газ после сжатия в поршневых компрессорах предварительно направляют в сборник (ресивер), где он одновременно очищается от масла и влаги.

Указанные недостатки ограничивают область применения поршневых компрессоров высокими степенями сжатия. При степенях сжатия ниже двух они неэкономны из-за возрастающей доли гидравлических и механических потерь.