- •Раздел I гидромеханические процессы

- •Основы гидравлики

- •Основные свойства жидкостей в гидравлике

- •Элементы гидростатики

- •Уравнения гидростатического равновесия

- •Давление жидкости на дно и стенки сосуда

- •Практическое использование законов гидростатики

- •Элементы гидродинамики

- •Основные понятия и определения

- •Уравнения динамического равновесия жидкости

- •Основные уравнения гидравлики

- •Уравнение неразрывности или сплошности потока

- •Уравнение Бернулли

- •Теория движения жидкости по трубам

- •Распределение скоростей по сечению трубопровода

- •Сопротивления в трубопроводах

- •Гидродинамическое подобие

- •Движение твердых тел в жидкости (газе)

- •Движение жидкости (газа) через слои пористых и зернистых твердых материалов

- •Движение жидкости через неподвижный слой

- •Движение жидкости через псевдоожиженный слой

- •Перемещение жидкостей. Насосы

- •Общие сведения

- •Основные характеристики насосов

- •Объемные насосы

- •Лопастные насосы

- •Струйные насосы

- •Пневматические насосы

- •Сжатие и разрежение газов

- •Общие сведения

- •Термодинамические основы процесса сжатия газов

- •Поршневые компрессионные машины

- •Установка поршневых компрессоров и вакуум-насосов

- •Центробежные и осевые компрессионные машины

- •Роторные компрессионные машины

- •Струйные компрессионные машины

- •Разделение неоднородных систем

- •Характеристика неоднородных систем и методов их разделения

- •Материальный баланс процесса разделения

- •Разделение неоднородных систем осаждением

- •Отстаивание

- •Устройство отстойников

- •Расчёт отстойников

- •Осаждение под действием центробежной силы

- •Мокрая очистка газов

- •Осаждение под действием электрического поля

- •Устройство и расчёт электрофильтров

- •Фильтрование

- •Скорость фильтрования

- •Фильтровальные перегородки

- •Перемешивание в жидких средах

- •Общие сведения

- •Степень перемешивания

- •Интенсивность перемешивания

- •Эффективность перемешивания

- •Механическое перемешивание

- •Мощность, потребляемая механическими мешалками

- •Сравнительная характеристика и область применения механических мешалок

Струйные насосы

В струйных насосах напор создается кинетической энергией потока рабочей жидкости (пара, газа). Различают жидкоструйные, пароструйные и газоструйные насосы.

Струйные насосы используют для всасывания и нагнетания жидкостей. В первом случае они носят названиеэжекторов, во втором –инжекторов.Помимо этого, струйные насосы могут быть использованы для охлаждения или нагревания жидкостей путем их непосредственного смешения с другими жидкостями, парамиили газами.

Основными частями струйных насосов являются: сопло, смесительная камера и диффузор (рис. 3.22).

Рисунок

3.22 – Струйный насос.

1 – сопло;

2 – смесительная камера; 3 –

диффузор

Эффективность работы насоса определяется его коэффициентом полезного действия:

![]() ,

(3.45)

,

(3.45)

где V – производительность насоса

по перекачиваемой жидкости, м3/с;![]() –

объемный расход рабочей жидкости;

–

объемный расход рабочей жидкости;![]() .

.

Коэффициент полезного действия большинства струйных насосов лежит в пределах 0,10,25, что является основным их недостатком.

Преимуществами струйных насосов являются простота конструкции, отсутствие движущихся частей и надежность в работе. Эти преимущества позволили им найти широкое распространение в производствах, где наличие движущихся и трущихся частей недопустимо. Однако струйные насосы можно использовать лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей.

Пневматические насосы

Перемещение жидкости на сравнительно небольшую высоту можно проводить с помощью сжатого воздуха. В тех случаях, когда пары перекачиваемой жидкости при смешении с воздухом образуют взрывчатые и легковоспламеняющиеся смеси, вместо сжатого воздуха применяют инертные газы (например, углекислоту или азот).

Рисунок

3.23 – Монтежю:

1 – емкость; 2–6 –

краны; 7 – труба для передавливания

жидкости

Жидкость поступает в емкость 1 через кран 2. При этом должен быть открыт кран 5, сообщающийся с атмосферой, если жидкость поступает самотеком, либо кран 4, если заполнение производится под действием вакуума (кран 4 соединяет монтежю с вакуум-насосом). Все остальные краны закрыты. Передавливание жидкости из емкости производится сжатым газом, подаваемым через кран 3, при закрытых кранах 2, 4, 5. Поступление газа регулируют вручную краном 3 по показаниям манометра. Под действием сжатого газа жидкость поднимается по трубе 7 и через открытый кран 6 нагнетается в трубопровод. После полного или частичного опорожнения емкости кран 3 закрывают и снижают давление, сообщая емкость с атмосферой при помощи крана 5. Если из емкости была передавлена лишь часть жидкости, то предварительно закрывают кран 6 на нагнетательном трубопроводе.

Монтежю работает обычно периодически. Однако имеются конструкции непрерывнодействующих автоматических монтежю (пульсометры).

Давление газаp,необходимое для поднятия жидкости на высотуH

![]() , (3.46)

, (3.46)

где

![]() –

плотность перекачиваемой жидкости;w– скорость движения жидкости в

нагнетательном трубопроводе;

–

плотность перекачиваемой жидкости;w– скорость движения жидкости в

нагнетательном трубопроводе;![]() –

сумма всех коэффициентов сопротивлений

нагнетательного трубопровода.

–

сумма всех коэффициентов сопротивлений

нагнетательного трубопровода.

Скорость движения жидкости wпри

заданном давлении![]() в монтежю:

в монтежю:

.

(3.47)

.

(3.47)

Основное преимущество монтежю – отсутствие в них движущихся частей, разрушающихся в результате истирания и коррозии. Поэтому их применяют для перекачивания загрязненных, химически агрессивных и радиоактивных жидкостей. Однако, монтежю громоздки, требуют постоянного наблюдения и работают с низким показанием к. п. д. (менее 1520 %). Производительность периодически работающих монтежю до 45 м3/ч, а подача жидкости при непрерывной работе (автоматические монтежю) происходит неравномерно.

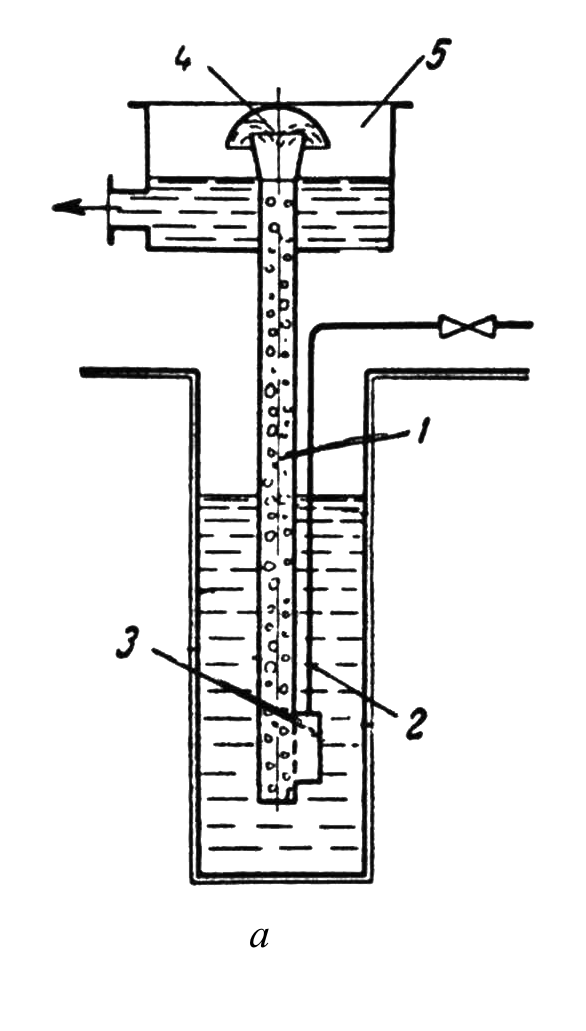

Газлифт(рис. 3.24) состоит из двух труб разного диаметра, смесителя и сепаратора. Действие газлифта основано на принципе сообщающихся сосудов, заполненных несмешивающимися жидкостями с различной плотностью.

В трубу 1, заполненную жидкостью, через трубу 2 меньшего диаметра вводится под давлением газ (воздух). В смесителе 3 образуется газожидкостная смесь, которая вследствие меньшей плотности поднимается по трубе 1 вверх. В сепараторе 3 происходит выделение газа из газожидкостной смеси, после чего жидкость поступает в приемник.

Для работы газлифта необходимо соблюдение следующего условия:

![]() ,

,

где

![]() –

плотность жидкости и газожидкостной

смеси соответственно;H – глубина

погружения смесителя;

–

плотность жидкости и газожидкостной

смеси соответственно;H – глубина

погружения смесителя;![]() –

общая высота.

–

общая высота.

|

|

Рисунок 3.24 – Газлифт: 1 – подъёмная труба; 2 – труба для подачи сжатого воздуха; 3 – смеситель; 4 – отбойник; 5 – сборник |

Отношение глубины погружения Hсмесителя к общей высоте![]() ,

определяющее к.п.д. газлифта, устанавливается

опытным путем. Для воздушного подъемника

при высоте подъема воды 630 м

оно может быть принято равным:

,

определяющее к.п.д. газлифта, устанавливается

опытным путем. Для воздушного подъемника

при высоте подъема воды 630 м

оно может быть принято равным:

![]()

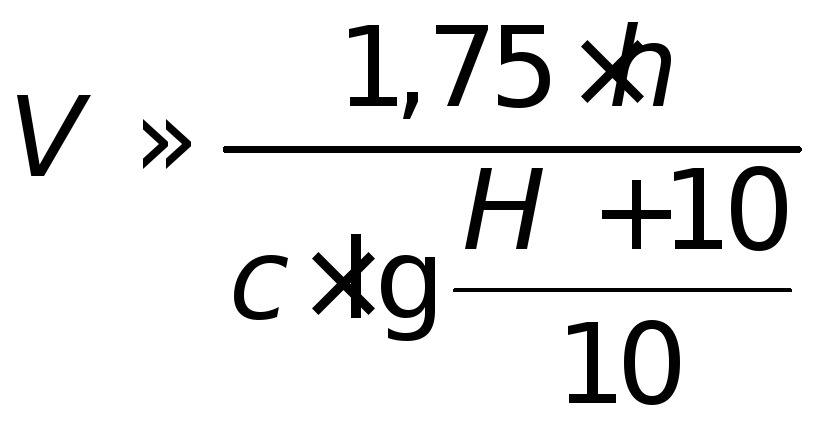

Количество воздуха V(м3),

необходимое для подъема 1 м3воды на высоту![]() ,

можно определить по эмпирической формуле

,

можно определить по эмпирической формуле

, (3.48)

, (3.48)

где с– коэффициент, числовое

значение которого зависит от величины![]() и может быть принято равным:

и может быть принято равным:

|

|

0,7 |

0,65 |

0,6 |

0,55 |

0,5 |

0,45 |

0,4 |

|

с |

13,9 |

13,6 |

13,1 |

12,4 |

11,5 |

10,6 |

9,6 |

Сечение труб приемника определяют, принимая среднюю скорость у смесителя ~2,7 м/с и на выходе из напорной трубы ~7 м/с.

Помимо простоты устройства и отсутствия каких-либо механизмов и движущихся частей, газлифты обладают еще тем преимуществом, что могут работать в условиях повышенных температур, т.е. тогда, когда центробежные насосы не могут быть использованы.

К недостаткам газлифтов следует отнести низкий к.п.д. (не более 2535 %), малую производительность, наличие компрессорной станции для сжатого газа.

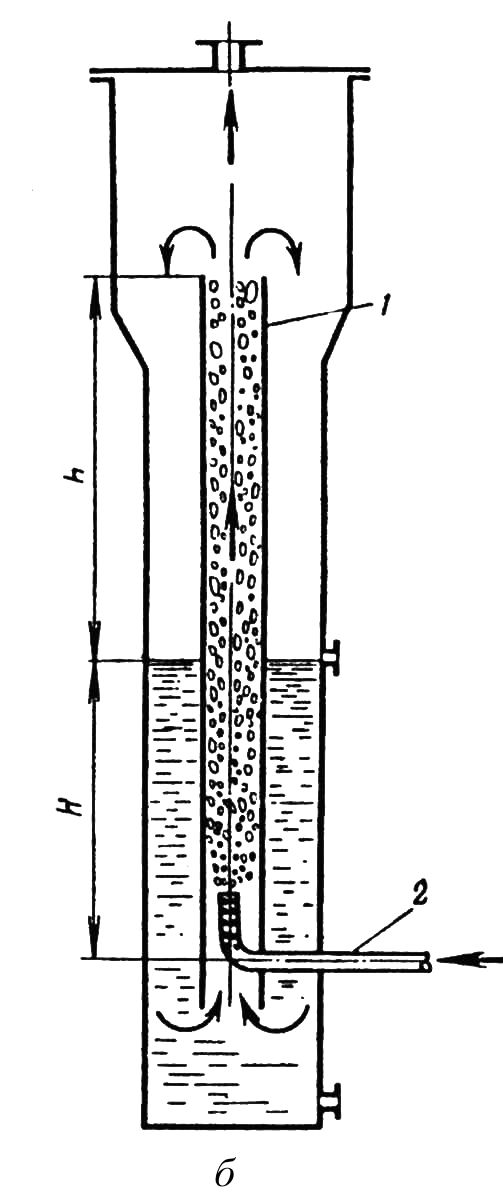

Газлифт может быть использован также для проведения некоторых процессов взаимодействия газа и жидкости при интенсивной циркуляции последней. В этом случае газлифт представляет собой трубу 1 (рис. 3.24, б), открытую с обоих концов и расположенную по центру аппарата. Нижний конец трубы погружен в жидкость на глубинуH, а к нему снизу по трубопроводу 2 подведен сжатый газ. Поднимаясь вверх потрубе 1, газ в виде пузырьков увлекает с собой жидкость, образуя газожидкостную эмульсию с большой межфазной поверхностью. На выходеиз верхнего сечения трубы 1 газожидкостная смесь разделяется: газ выводится из аппарата, а жидкость сливается вниз, вновь попадает в трубу 1, циркулируя таким образом в аппарате.

Для обеспечения лучшего диспергирования газа и его более равномерного смешения с жидкостью подача газа в трубу 1 производится либо через перфорированный насадок, либо через сужающееся сопло.

Глубина погружения газораспределителя

H, выраженная в долях суммарной

высоты![]() ,

т. е.

,

т. е.![]() ,

согласно опытным данным лежит в пределах

0,350,7.

,

согласно опытным данным лежит в пределах

0,350,7.

Удельный расход газа![]() ,

приведенный к нормальным условиям,

колеблется в пределах 37 м3/м3.

,

приведенный к нормальным условиям,

колеблется в пределах 37 м3/м3.

К.п.д. газлифта определяется отношением энергии, необходимой на подъем 1 м3жидкости, к энергии, затрачиваемой на сжатие удельного количества газа до требуемого давленияp.

При изотермическом процессе сжатия

газа и к.п.д. компрессора

![]() ,

к.п.д. газлифта

,

к.п.д. газлифта![]() может быть рассчитан по уравнению

может быть рассчитан по уравнению

![]() ,

(3.49)

,

(3.49)

где

![]() (

(![]() –

гидравлические потери в подъемной трубе,

–

гидравлические потери в подъемной трубе,![]() =

= (0,10,15)

=

= (0,10,15)![]() );

);![]() (

(![]() –

начальное давление сжимаемого газа);– плотность поднимаемой жидкости.

–

начальное давление сжимаемого газа);– плотность поднимаемой жидкости.

Рисунок

3.25 – Сифон:

1 – резервуар; 2 –

сифонная труба;

3,4,5 – краны; 6 –

смотровой фонарь

В емкость 1 погружают один конец предварительно заполненной жидкостью трубы 2. При открытии крана 6 на другом конце трубы, находящемся ниже уровня жидкости в емкости, жидкость из трубы под действием силы тяжести будет непрерывно вытекать, в результате чего в сифонной трубе 2 образуется разряженное пространство. Так как жидкость в емкости 1 находится под атмосферным давлением, то она будет непрерывно поступать из емкости в сифон и вытекать из него через кран 6.

Непременным условием работы сифона является предварительное его заполнение жидкостью. Заполнение производят либо вручную, либо с помощью вакуум-насоса через кран 5, соединенный с вакуум-трубопроводом. При закрытом кране 6 за счет разряжения, создаваемого вакуум-насосом, жидкость поднимается до смотрового фонаря 3 и заполняет линию всасывания и линию спуска.

Когда жидкость достигает смотрового

фонаря, открывают кран 6 и закрывают

кран 5, после чего жидкость будет

непрерывно вытекать через кран 6 до тех

пор, пока не опорожнится вся емкость 1

либо пока разность высот

![]() не станет меньше суммы всех сопротивлений

системы. Отключение сифона производится

путем сообщения его с атмосферой через

отвод с краном 4.

не станет меньше суммы всех сопротивлений

системы. Отключение сифона производится

путем сообщения его с атмосферой через

отвод с краном 4.

Время опорожнения емкости с площадью

сечения

![]() при помощи сифона, с:

при помощи сифона, с:

, (3.50)

, (3.50)

где

![]() –

площадь сечения емкости, м2;f– площадь сечения трубопровода, м2;

–

площадь сечения емкости, м2;f– площадь сечения трубопровода, м2;![]() –

сумма коэффициентов сопротивлений

системы;

–

сумма коэффициентов сопротивлений

системы;![]()

![]() –

разность высот в начальный и конечный

момент, соответственно (

–

разность высот в начальный и конечный

момент, соответственно (![]() ).

).