- •1. Краткая история развития основных способов сварки давлением

- •2. Стадии формирования соединений при сварке в твердой фазе.

- •3.Особенности образования соединений при сварке давлением с расплавлением деталей.

- •4.Основные параметры процессов сварки давлением, их влияние на качество сварных соединений.

- •5.Структура поверхностей металлов, подлежащих сварке.

- •7. Основные источники теплоты при контактной сварке на переменном и постоянном токах.

- •9.Основные циклограммы процессов контактной точечной сварки. Этапы образования соединений при точечной сварке.

- •10.Основные и сопутствующие процессы при образовании соединений с использованием контактной точечной сварки.

- •11.Роль пластической деформации и проковки в образовании соединений, снижении остаточных напряжений и повышении прочности точек при контактной точечной сварке.

- •12.Основные параметры режима контактной точечной сварки, их влияние на размеры и прочность соединений.

- •13.Особенности технологии контактной точечной сварки сталей.

- •14.Особенности технологии контактной точечной сварки алюминиевых и магниевых сплавов.

- •15.Контактная точечная и шовная сварка деталей неравной толщины.

- •16. Особенности контактной точечной и шовной сварки разноименных металлов.

- •17.Особенности технологии односторонней контактной точечной сварки

- •18.Пути снижения глубины вмятин от электродов при контактной точечной сварке на лицевых поверхностях.

- •19.Технология контактной точечной сварки деталей с защитными покрытиями.

- •21.Технология контактной стыковой сварки сопротивлением.

- •22.Разновидности стыковой сварки оплавлением

- •24.Разновидности контактной рельефной сварки, их технологические особенности.

- •25.Разновидности контактной шовной сварки. Особенности формирования соединений.

- •26.Разновидности конденсаторной контактной сварки. Особенности образования соединений при стыковой, точечной, рельефной и шовной сварке.

- •27.Методика расчета сварочного тока при контактной точечной и шовной сварке.

- •28.Расчет параметров режима контактной рельефной сварки.

- •29.Технология прессовой сварки дугой, управляемой магнитным полем. Циклограмма процесса, особенности оборудования.

- •30.Разновидности процессов холодной сварки. Основные параметры режима.

- •32.Разновидности процессов диффузионной сварки, их технологические особенности.

- •33.Особенности диффузионной сварки в вакууме. Основные параметры процесса, области применения.

- •35.Область применения сварки взрывом. Схемы процессов, основные параметры режимов сварки.

- •37.Формирование соединений при сварке трением. Основные параметры режима сварки.

- •38.Разновидности способов сварки трением. Области их применения.

- •40. Разновидности инерционной сварки трением. Схемы процессов, области применения.

- •41. Разновидности ультрозвуковой сварки металлов и пластмасс.

- •42. Диаграммы циклов узс. Основные параметры режима сварки.

- •43.Особенности нагрева при высокочастотной сварке металлов.Области ее применения.

- •44.Основные схемы процессов высокочастотной сварки. Параметры режима сварки. Области применения

- •45. Особ-ти технологии стыковой высокочастотной сварки труб и листов.

- •46. Общая характеристика процесса сварки прокаткой. (сп)

- •47. Горячая и холодная сварка прокаткой.

- •48.Особенности процесса сварки пластмасс с применением давления и нагрева.

- •49. Схемы сварки полимеров с применение давления и нагрева.

- •50. Классификация машин для контактной сварки.

- •51. Классификация установок для диффузионной сварки.

- •53, 54. Конструкция электродов контактных машин. Условия их эксплуатации

- •55.Электрическая часть машин для сварки давлением. Режим работы, основные электрические параметры машин.

- •57. Электрические силовые цепи основных типов контактных машин.

- •58. Особенности устройства трансформаторов контактных машин, схемы регулирования их мощности

- •59. Вторичный контур контактной машины и его электрический расчёт

- •60.Схема расчёта сварочного трансформатора.

- •62. Назначение и структура аппаратуры управления общим циклом контактной сварки

- •65. Требование к средствам механизации и автоматизации

- •66.Применение машин автоматов и автоматизированных линий при сварке давлением

- •67.Применение робототехнических комплексов. Примеры эффективного применения автоматизированных линий при сварке давлением.

- •68, 69.Основные виды дефектов при контактной точечной сварке.Природа возникновения и меры их предупреждения.

- •71. Основные виды дефектов при сварке взрывом.

- •72.Характеристика существующих способов контроля при сварке давлением

- •73.Разрушающие способы контроля сварных соединений

- •74.Неразрушающие методы контроля соединений выполненных сваркой давлением

- •75.Установка и монтаж машин для сварки

- •76.Требования охраны труда при проектировании и эксплуатации машин для сварки давлением

29.Технология прессовой сварки дугой, управляемой магнитным полем. Циклограмма процесса, особенности оборудования.

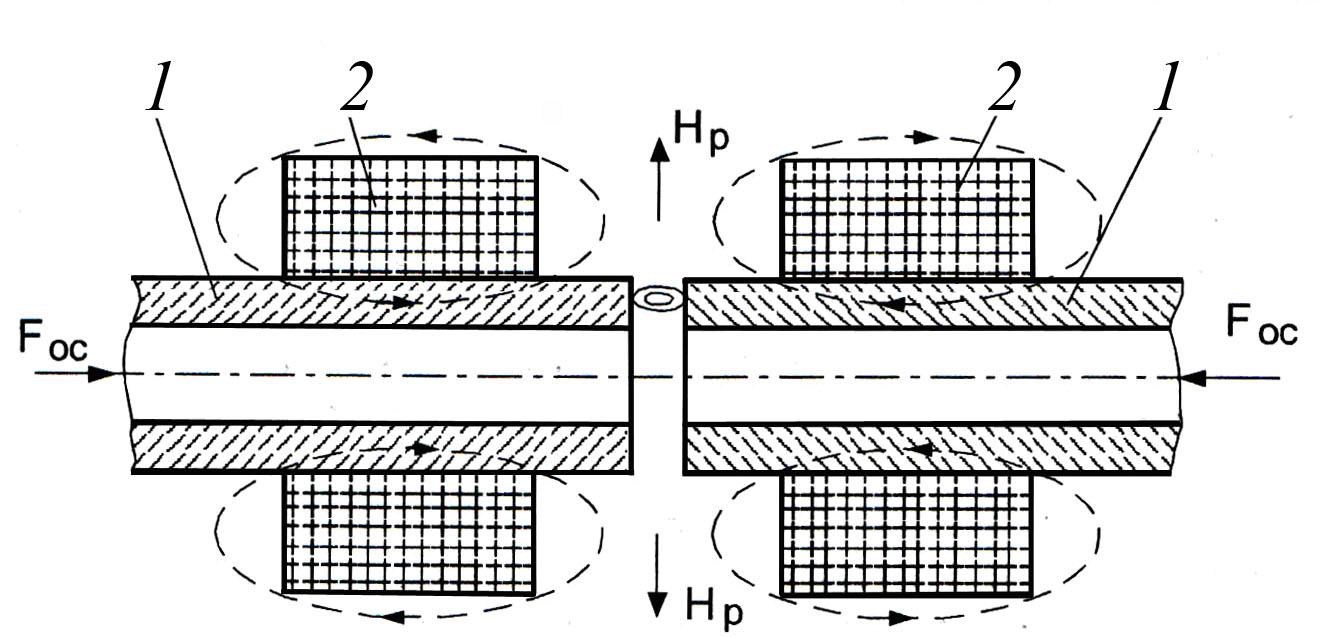

Р ис.

8.1. Схема прессовой св-ки с нагревом

дугой, управляемой магнитным полем.

Вращающ-ся дуга равномерно разогревает

кромки труб. После разогрева кромок до

необх-й т-ры и образ-я слоя расплавл-го

металла осущ-ся осадка усилиемFос.

ис.

8.1. Схема прессовой св-ки с нагревом

дугой, управляемой магнитным полем.

Вращающ-ся дуга равномерно разогревает

кромки труб. После разогрева кромок до

необх-й т-ры и образ-я слоя расплавл-го

металла осущ-ся осадка усилиемFос.

Св-е соед-е образ-ся за счет многократного нагрева дугой кромок изделия. В связи с большой скор-ю вращения дуги за один ее оборот оплавляется очень маленький участок изделия. С увел-м времени сварки размеры оплавл-го участка растут и по всему периметру соед-я образ-ся слой жидкого металла. Остывание металла зоны соед-я происходит одноврем-но по всему перим-ру при действующем усилии осадки.

Основы технологии сварки. В процессе нагрева необх-мо добиться образ-я слоя расплавл-го металла такой толщины, чтобы он не закристаллизовался до момента закрытия стыка, а также не произошло его чрезмерное окисление. Для получ-я кач-го соед-я необх-мо не только равномерное оплавление, но и прогрев кромок деталей на опр-ю глубину.На кач-во соед-й влияют след-е факторы: подготовка кромок, зазор между деталями, сила сварочного тока, длительность горения дуги, момент приложения усилия осадки, усилие осадки, скорость осадки.

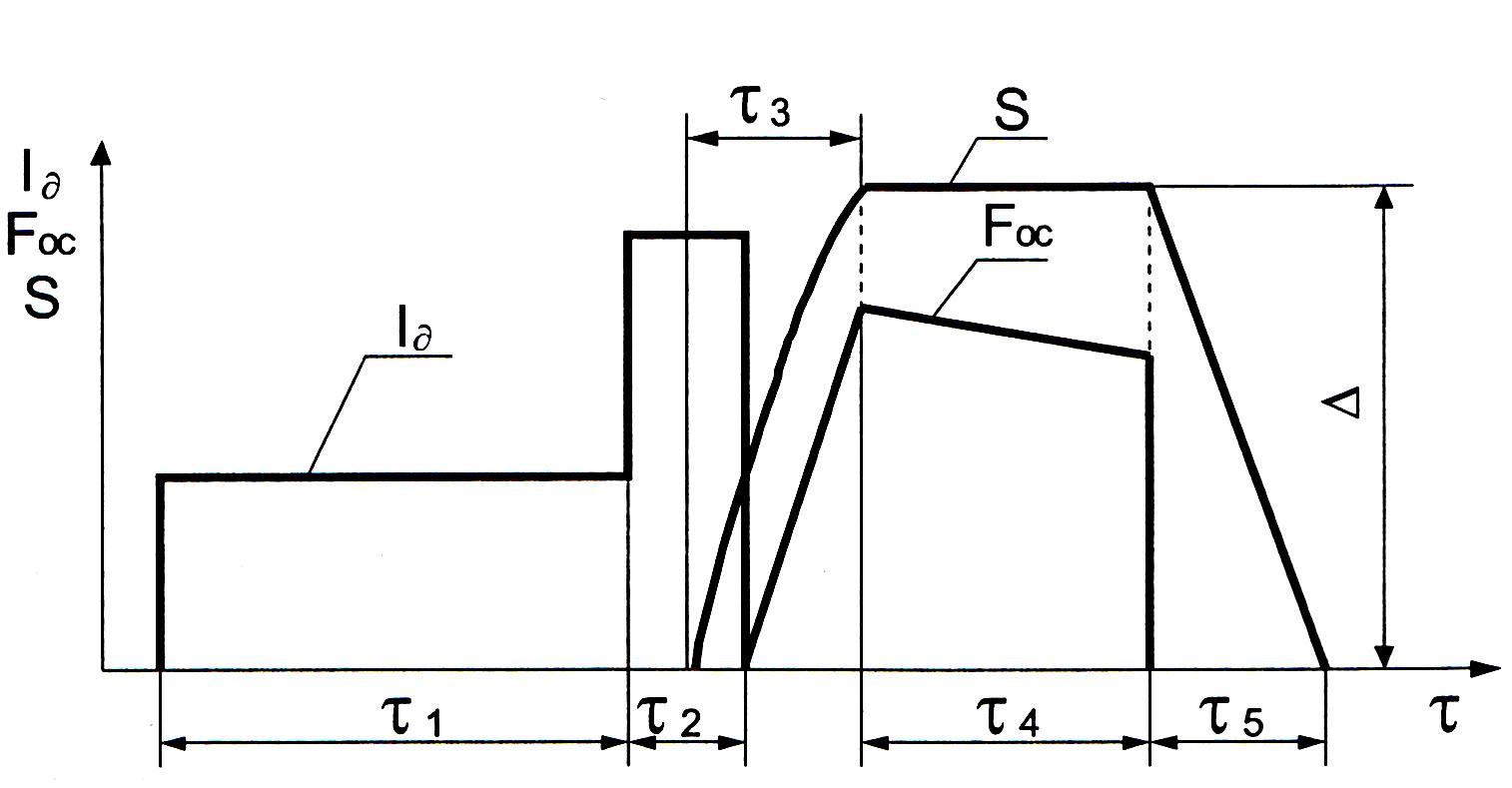

Процесс св-ки дел-ся на три стадии: подогрев кромок дугой при малом токе; подогрев кромок дугой при импульсном увеличении тока; осадка.

I д

- ток дуги; Fос

– усилие осадки; S

– перемещ-е подвижной плиты; τ1

– время оплавления кромок дугой на

малом токе; τ2

- время оплавления кромок при увеличенном

токе; τ3

-

время осадки; τ4

– время выдержки; τ5

–

время возврата плиты в исходное состояние;

- величина перемещения подвижной

д

- ток дуги; Fос

– усилие осадки; S

– перемещ-е подвижной плиты; τ1

– время оплавления кромок дугой на

малом токе; τ2

- время оплавления кромок при увеличенном

токе; τ3

-

время осадки; τ4

– время выдержки; τ5

–

время возврата плиты в исходное состояние;

- величина перемещения подвижной

Малая длит-ть горения дуги прим-ся при св-ке тонкостенных труб. Для сталей, чувствит-х к закалке, длит-ть горения дуги увел-т во избежание получения закалочных структур. Большое знач-е для получ-я кач-го соед-я им-т момент начала осадки, когда дуга должна иметь макс-ю скор-ть устойчивого вращения. Если интенсификация конечной стадии процесса нагрева не обеспечивает защиты стыка от окисления, то целесообразно прим-е газ-й защиты. Для этой цели использ-т СО2, аргон, гелий или смеси газов. Защитный газ при этом способе св-ки вып-т несколько функций: защищает расплавл-й металл от окисления, уменьшает порообраз-е, снижает необх-ю величину осадки.

Типы соед-й при прессовой св-ке: соед-я «труба + труба», соед-я «труба + пл-ть». В установках для прессовой сварки можно использовать кольцевые постоянные магниты или магнитные катушки. Располож-е магнитных катушек или постоянных магнитов относ-но друг друга зависит от ф-мы св-х заготовок. При сварке чаще всего использ-т два магнита. При сварке соединений типа «труба + труба» и «труба + плоскость» требуется применение трех магнитов.

30.Разновидности процессов холодной сварки. Основные параметры режима.

Холодная сварка – способ сварки давлением при значит-й пластич-й деформации без нагрева св-х частей внешними источ-ми тепла. Она осущ-ся при комнатной т-ре путем совместного пластич-го деформир-я поверхностных слоев металлов, в процессе кот-го существенно повыш-ся т-ра в зоне контакта и энергия атомов. Для осущ-я холодной сварки необходимо создание условий, при кот-х разруш-е в процессе св-ки поверхностные пленки наиболее полно удаляются из зоны контакта.

В процессе осадки деформир-й металл относ-но свободно вытесняется из зоны соед-я. При этом созд-ся наиболее благо-ные условия для обр-я св-го соед-я.

Основными параметрами режима стыковой холодной сварки являются:

а) вел-на деф-ции свободных концов деталей, опр-я вылетом; б) усилие осадки Fос или давление осадки р = Fос/Sсв, где Sсв – сечение свариваемых деталей.

Общепринято характеризовать точечную и шовную холодную сварку степенью деформации, т.е. выраженным в процентах отношением глубины вдавливания пуансонов (роликов) к толщине соединяемых деталей. Минимальные степени деформации (%), необходимые для сварки различных металлов.

Св-ая точка в этом случае сост-т из двух зон:

|

|

|

Рис. 9.5. Схема сварной точки: 1 – внутренняя зона; 2 – периферийная зона; 3 – свариваемые детали |

Наиболее важные технологические параметры точечной сварки следующие: 1) степень деформации; 2) ф-ма и размеры сечения рабочих выступов пуансонов;

3) давление осадки.

Давление осадки зависит от механических свойств св-х металлов, толщины деталей, диаметра раб-го выступа пуансона и степени деф-и. Прочность св-й точки, лимитируемая в значит-й мере прочностью целого металла по ее периметру, может иногда оказаться недостаточной. В этом случае целесообразно применить предварительное зажатие свариваемых деталей, которое может явиться резервом повышения прочности соединения.

Основным достоинством холодной сварки является отсутствие внешнего нагрева деталей и значительного объемного взаимодействия в зоне образования соединения, что позволяет сваривать разнородные материалы, образующие при других способах сварки интерметаллиды. Однако эти же факторы снижают надежность соединений однородных металлов. Поэтому иногда при холодной сварке с целью повышения прочностных характеристик соединений применяют подогрев для развития диффузионных процессов.

Холодная сварка применяется в электротех-й промышл-ти и в электромонтажном пр-ве, при произв-ве теплообменников, а также бытовых приборов и емкостей. Прим-е ее позволяет снизить расход цветных металлов. Экономия трудовых ресурсов достиг-ся, прежде всего, за счет замены ручного труда механиз-м.