- •Конспект по предмету

- •Раздел 1 Технологический процесс обработки изделий микроэлектроники

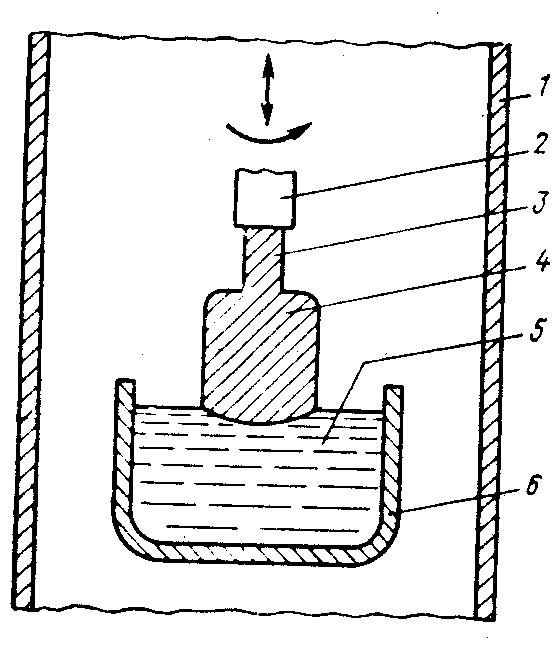

- •Устройство для выращивания монокристаллического слитка вытягиванием из расплава:

- •Формирование слоев с заданными свойствами

- •Процессы формирования рисунка методом литографии

- •Формирование рисунка маски из резиста:

- •Последовательность получения оксидной маски на пластине:

- •Последовательность операций при формировании рисунка поликремния:

- •Последовательность получения рисунка алюминиевой коммутации, контактов и затвора в моп-имс:

- •Сборка и монтаж имс

- •Типы и основные характеристики подложек

- •Конструктивно-технологические особенности биполярных имс

- •Структуры биполярной кремниевой имс (а) и интегрального транзистора (б) (все размеры указаны в микрометрах):

- •Структуры конденсаторов для биполярных имс:

- •Электрическая схема (а) и топология (б) логического элемента:

- •1, 5, 7, 8 — Входы; 2 —наиболее положительный потенциал; 3 — выход; 4 — земля

- •Влияние конструктивно-технологических факторов на электрические параметры имс

- •Основные этапы технологии биполярных имс

- •Технологический процесс формирования биполярных полупроводниковых структур

- •Шаблон, используемый для создания области скрытого слоя коллектора, (а) и набор фотошаблонов для фотолитографии (б):

- •Основные конструктивно-технологические варианты мпд-имс

- •Конструкция мдп-транзистора имс:

- •Структура моп-транзистора, используемая для расчета:

- •Влияние физико-технологических факторов на параметры моп-имс

- •Базовый технологический процесс получения моп-имс

- •Технология моп-имс с кремниевым затвором

- •Основные этапы изготовления моп-имс с кремниевыми затворами:

- •Раздел2 Устройство, принцип работы, наладка и регулировки узлов и механизмов специального технологического оборудования

- •Классификация оборудования.

- •Особенности техники безопасности в п/п производстве.

- •2.2 Оборудование для создания и контроля чистых сред. Наладка и регулировка

- •Пылезащитные камеры с вертикальным ламинарным потоком воздуха для выполнения операций без выделения продуктов химических реакций (а) и с выделением их (б):

- •Приборы для измерения параметров атмосферы производственных помещений

- •Гигрометры: а - волосяной, б - пленочный; 1 - груз, 2 -волос, 3 - стрелка, 4 - неравномерная шкала, 5 - пленочная мембрана

- •Анализатор запыленности:

- •Установки для очистки газов и воды

- •Приборы для измерения давления и расхода

- •Пружинный манометр: 1 - стрелка, 2 - триб, 3, 5 – спиральная и трубчатая пружины, 4 - сектор, 6 - поводок, 7 - держатель, 8 - штуцер

- •Термопарный манометрический преобразователь: 1, 2 - стеклянные трубки и баллон. 3 - платиновый подогреватель, 4 - хромель-копелевая термопара, .5 - цоколи 6 - штырьки

- •Ионизационный манометрический преобразователь:

- •Структурная схема ионизационно-термопарного вакуумметра вит-3:

- •2.3 «Оборудование для механической обработки полупроводниковых материалов»

- •Ориентация с помощью метода световых фигур.

- •Установка для световой ориентации монокристаллов:

- •Оптическая система установки световой ориентации монокристаллов:

- •Резка слитков на пластины.

- •«Алмаз 6м»

- •Станок резки слитков "Алмаз-6м":

- •Шпиндель станка "Алмаз-6м":

- •Барабан станка "Алмаз-6м":

- •Привод подачи слитка станка "Алмаз-6м":

- •Станция очистки и перекачки смазочно-охлаждающей жидкости станка "Алмаз-6м":

- •«Шлифовальное оборудование»

- •1 Рельефный слой, 2 трещенковый слой, 3 дислокационный слой, 4 напряженный слой

- •Планетарный механизм для двухстороннего шлифования пластин

- •Кинематическая схема станка двухстороннего шлифования

- •Принципиальная схема автомата снятия фасок

- •Принципиальная схема полуавтомата приклеивания пластин к блоку

- •2.4 Оборудование для химобработки

- •Автомат гидромеханической отмывки

- •Кинематическая схема агрегата (трека) автомата гидромеханической отмывки:

- •Пневмогидравлическая схема установки химической обработки: 1, 4 - ванны, 2 - подогреватель, 3 - насос-эжектор, 5 - поддон, 6 - рассеиватель, 7 - вентили, 8 - электропневматический клапан

- •2.5 Термическое оборудование

- •Схемы реакторов для газовой эпитаксии

- •Реактор установки унэс-2п-ка

- •Система газораспределения эпитаксиальной установки

- •Скруббер установки эпитаксиального наращивания унэс-101

- •Оборудование для диффузии и окисления

- •Камеры загрузки-выгрузки с ламинарным потоком воздуха термической диффузионной установки

- •Нагревательная камера термической диффузионной установки

- •Установка термической диффузии адс-6-100

- •Нагреватель диффузионной установки

- •Функциональная схема автоматической системы регулирования температуры термической диффузионной установки

- •Устройство загрузки-выгрузки подложек в реакционную трубу

- •Программатор время - команда

- •1.2. Основные технические данные.

- •1.3. Устройство пвк

- •1.4. Работа пвк

- •2. Меры безопасности

- •Время-параметр

- •1.2. Основные технические требования

- •1.3. Устройство

- •1.4. Работа

- •2.6 Оборудование для элионной обработки

- •Установки для нанесения тонких пленок в вакууме

- •Метод термического испарения

- •Метод распыления материалов ионной бомбардировкой

- •Испарители

- •Способы ионного распыления для осаждения тонких пленок

- •2.7 Оборудование для контактной фотопечати

- •Компоновочная схема эм-576

- •Блочная схема эм-576

- •Механизм выравнивания поверхности подложки и фотошаблона

- •2.8 Оборудование для проекционной фотопечати

- •Привод подъема стола.

- •Система совмещения.

- •Система автофокусировки.

- •2.9 Оборудование для нанесения и проявления фоторезиста

- •Устройство нанесения фоторезиста:

- •2.10 Сборочное оборудование

- •Установка резки алмазными кругами:

- •Узел крепления алмазного круга:

- •Установка монтажа кристаллов эм-438а

- •Кинематическая схема установки эм-438а

- •Автомат присоединения кристаллов эм-4085

- •Назначение микроскопа мт-2

- •Технические данные

- •Устройство и работа микроскопа

- •Устройство и работа составных частей микроскопа

- •Оборудование для разварки межсоединений эм-4020б

- •Последовательность монтажа проволочных перемычек

- •Механизм микросварки

- •Механизм микросварки

- •Координатный стол микросварочной установки проверка технического coctояhия

- •Возможные неисправности и методы их устранения

- •Оборудование для герметизации интегральных микросхем

- •Способы герметизации металлостеклянных и металлокерамических корпусов ис

- •Функциональная схема герметизации

- •Установка угп-50 для герметизации интегральных микросхем пластмассой

- •Раздел 3 Устройство, принцип работы наладка, регулировка специального технологического оборудования

- •Тема 1. Износ деталей машин.

- •Тема 2. Система планово-предупредительного ремонта (ппр).

- •Виды ппр.

- •Периодичность ремонта и нормы простоя оборудования при ремонте.

- •Организация ремонтного обслуживания цехах, участках и на предприятии.

- •Раздел 4 Ремонт специального технологического оборудования Основы технологии ремонта то

- •Алгоритм диагностики схемы синхронизации

- •Раздел 5 Контрольно-измерительное и испытательное оборудование

- •Контактирующее устройство зондовых установок эм-6010:

- •Устройство зондовой установки эм-6010

Комитет по образованию мингорисполкома

Учреждение образования

Минский государственный профессионально-технический колледж электроники

Конспект по предмету

“Специальная технология”

Специальность: Наладка технологического оборудования радиоэлектронного производства

Единичная квалификация: наладчик технологического оборудования

Разработчик: преподаватель В.С. Камлюк

Минск 2008

Раздел 1 Технологический процесс обработки изделий микроэлектроники

КРАТКОЕ ОПИСАНИЕ

ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

ПРОЦЕССЫ НАЧАЛЬНОЙ ОБРАБОТКИ ПЛАСТИН

Изготовление ИМС требует выполнения большого числа отдельных сложных и взаимосвязанных операций формирования структуры ИМС. При этом используется несколько основных этапов, как правило, одинаковых во всех процессах, независимо от типа структурной технологической схемы. -. Все этапы технологии изготовления ИМС можно объединить в 4 группы примерно в той последовательности, в какой они осуществляются в промышленной практике: 1) получение исходных пластин; 2) выращивание пленок различных материалов, из которых на пластине создаются полупроводниковые, диэлектрические и металлические слои; 3) формирование рисунков, обеспечивающих воспроизведение топологии ИМС на поверхности пластин; 4) сборка и монтаж ИМС. Рассмотрим основные процессы по каждой из перечисленных групп.

Получение пластин (подложек) для изготовления полупроводниковых ИМС осуществляется главным образом из кремния, а в последнее время и из арсенида галлия. Первой стадией изготовления кремниевой пластины является очистка кремния тем или иным методом. Очищенный материал превращается в монокристаллический слиток следующим способом. Монокристалл-затравка на торце держателя вводится в расплав кремния и медленно вытягивается из него при непрерывном медленном вращении. Охлаждение расплавленного кремния на гранях кристалла-затравки вызывает рост монокристалла кремния в точном соответствии со структурой затравочного кристалла. Преобразование расплавленного кремния в монокристаллические цилиндрические слитки продолжается по мере медленного вытягивания их из расплава. Длина этих слитков обычно зависит от непрерывности подачи исходного материала в ванну с расплавом. Критическими параметрами при этом являются скорости вращения и вытягивания затравки, чистота материала и однородность температурного поля в расплаве. С целью получения высококачественных слитков для вытягивания кристалла применяются сложные автоматизированные системы, управляемые с помощью ЭВМ. Технология формирования слитков стремится к производству слитков больших диаметров (от 80 до 250 мм)

Устройство для выращивания монокристаллического слитка вытягиванием из расплава:

1 — стенка реактора; 2— держатель затравки; 3 — монокристаллическая затравка; 4 — выращиваемый монокристалл; 5 — расплав; 6 – тигель

с равномерно распределенными свойствами по длине и сечению. На одной стороне каждого слитка по всей его длине сошлифовывают плоскую фаску (грань), параллельную оси выращивания. Эта грань используется на протяжении всего процесса обработки пластин как базовая при совмещении рисунков отдельных слоев и проведении электрических измерений. Затем слитки разрезаются с помощью алмазных дисков на отдельные пластины толщиной от 0,5 до 1 мм. Пластины шлифуются и полируются с целью удаления повреждений и неровностей. Конечным этапом получения поверхностей высокого класса чистоты является химическое травление.

Пластины, механически и химически очищенные, высушиваются с целью удаления остатков влаги. Влияние любых дефектов или загрязнений пластин, не устраненных на этом этапе, может значительно усилиться на следующих операциях. Поэтому для оценки качества пластин необходим тщательный контроль их обработки.

После того как пластины соответствующим образом подготовлены, начинается формирование слоев.