- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

Функции и задачи службы снабжения на предприятии

Обеспечение высокой технологичности и конкурентоспособности промышленных изделий в значительной степени определяется своевременной и комплектной поставкой сырья материалов и комплектующих высокого качества, из которых запланировано производство данного вида продукции. Рациональная организация службы снабжения на промышленном предприятии направлена на решение указанной задачи.

Основными функциями службы снабжения являются

1. Планирование. Оно заключается в прогнозировании потребности предприятия в материальных ресурсах, изучении рынка отдельных товаров, нормировании и планировании производственных запасов, оперативном планировании снабжения, установлении хозяйственных связей с поставщиками.

2. Оперативно-заготовительная работа. Это контроль и согласование сроков отгрузки поставщиком в адрес предприятия материальных ресурсов, организация их завоза и получения, изыскание альтернативных источников удовлетворения потребностей в материальных ресурсах, контроль за состоянием производственных запасов.

3. Обеспечение цехов материалами и полуфабрикатами. Заключается в планировании потребности и установлении лимита на отпуск материала цехам, организация их доставки в цеха и на рабочие места, контроль расхода материалов в производстве.

4. Организация заготовительного производства. В ряде случаев целесообразным является подчинение заготовительного производства службе снабжения. В этом случае формируется более четкая технологическая цепочка, заключающаяся не только в заказе и получении материалов, но и их предварительной переработке на заготовки.

5. Организация складского хозяйства. Включает в себя входной контроль качества поступающих материальных ресурсов, их приемку и хранение, отпуск цехам и участкам.

6. Финансово-хозяйственная деятельность. Заключается в планировании показателей, определении объема и качества работ, ведении учета и контроля показателей анализа деятельности служб снабжения.

При организации структуры службы снабжения целесообразно использование следующих принципов.

1. Комплексность, что обеспечивается отражением в структуре всех ее звеньев и уровней, в том числе первичных (склады, заготовительные участки и т.д.)

2. Системность. Следуя этому принципу, необходимо исходить из единства целей и направлений, методов и стиля функционирования всех звеньев организационной структуры.

3. Регламентация и инициативы. Предлагается сочетание централизации и децентрализации в управлении. Руководство службой снабжения должно заниматься совершенствованием структуры службы, повышением эффективности снабжения, развитием связей с внешними организациями. На более низкие управленческие уровни службы должны быть делегированы функции по оперативно-тактической деятельности: определение потребности в материальных ресурсах, подготовка договоров на поставку, входной контроль качества сырья и материалов и т.д.

4. Стабильность и гибкость. Принцип заключается в сочетании стабильной работы с ее постоянной перестройкой.

5. Экономичность. Достигается за счет тщательного обследования создания каждого подразделения, численности и состава работающих.

6. Специализация и универсализация. Заключается в рациональном сочетании функционального и товарного признаков в структуре службы снабжения.

На работу службы снабжения влияние оказывают следующие факторы:

1) объем производства, от него зависит численность работающих в службе снабжения и целесообразность выделения самостоятельных структурных подразделений. На небольших предприятиях целесообразно создание группы материально-технического обеспечения, входящей в состав одного из отделов финансовой или коммерческой службы предприятия, например, в составе финансово-экономического отдела. Для средних предприятий рациональным является создание самостоятельного отдела материально-технического обеспечения. Для крупных объединений может быть создано несколько отделов и головной отдел для координации действий остальных отделов;2) тип производства, он влияет прежде всего на стабильность номенклатуры потребляемых материалов. При единичном производстве наблюдается частая смена номенклатуры материалов, что затрудняет потоварную специализацию групп, поэтому структура управления строится по функциональному признаку. Для крупносерийного и массового производства характерен долговременный выпуск одной продукции, поэтому оптимальной является структура, построенная по товарному признаку;

3) характер деятельности предприятия, который определяется, помимо производственной деятельности, наличием проводимых научно-исследовательских и опытно-конструкторских работ. Эти работы требуют специализации по функциональным признакам. На предприятии могут сочетаться два вида указанных организационных структур;

4) универсализация и кооперирование приводят к большому количеству покупных полуфабрикатов. Например, на Минском тракторном заводе в производстве используется до 50% покупных узлов, что требует наличия в службе снабжения подразделений по комплектованию;

5) месторасположение предприятия, отдаленность его от территориальных баз снабжения, состояние транспортной системы. Эти факторы влияют на мощность складского оборудования.

Нормирование расхода материалов

Планирование потребления материальных ресурсов, контроль за их использованием и расходованием невозможен без установления норм расхода материалов. Нормой расхода материалов называется плановая мера их производственного потребления, определяющая максимально допустимую величину затрат материалов на изготовление единицы продукции или выполнения единицы работы установленного качества в планируемых организационно-технических и социально-экономических условиях.

Различают три основных метода разработки норм расхода материалов: расчетный, опытный и статистический.

Расчетный метод предполагает тщательное изучение технологического процесса, проведение необходимых исследований, глубокое изучение передового опыта экономии материалов в процессе производства, наличие конструкторской и технологической документации.

Ндет=q0+ q1+ q2 (1),

где Ндет –норма расхода материала на деталь, q0 –полезный расход материала, q1 –технологические отходы и потери материала при изготовлении детали, q2 –организационно-технические отходы и потери.

Основу нормы образует полезный расход материала на единицу продукции(q0). Он равен массе готовой детали по чертежу.

Второй элемент нормы (q1) включает дополнительные затраты на расходы и потери, обусловленные непосредственно технологическим процессом.

Третий элемент нормы (q2) обусловлен причинами, не зависящими от предприятий, например, отходы, обусловленные допусками на длину мерных прутков при использовании готового сортамента.

Потребность в материале может быть определена следующим образом:

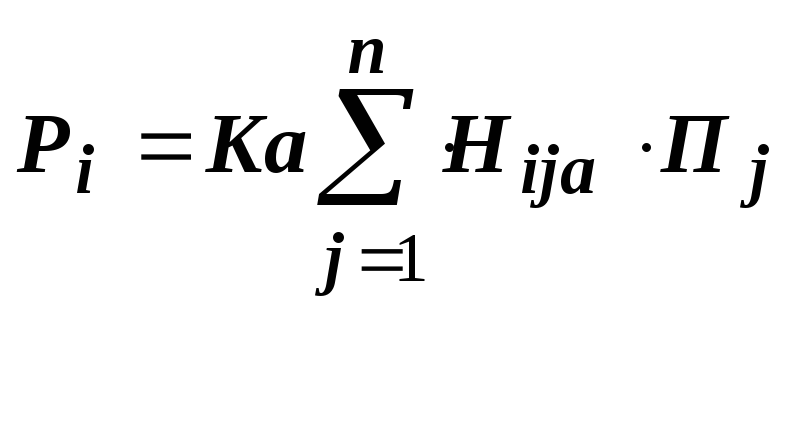

![]()

![]() ,

,

где Рi -потребность в i-м материале; Hij –норма расхода i-го материала в j-м изделии; Пj –программа выпуска j-го изделия; n - количество изделий j.

Для новых изделий может применяться метод аналогий и метод динамических коэффициентов. При методе аналогий новое изделие приравнивается к аналогичному известному изделию, нормы расхода на которое уже утверждены. При этом учитываются особенности потребления материалов при производстве нового изделия, а также конструктивные особенности самого изделия путем введения поправочного коэффициента Ка.

,

,

где Hija - норма расхода i-го материала в j-м изделии-аналоге.

Метод динамических коэффициентов основывается на определении потребности в материалах, исходя из фактического их расхода за соответствующий прошлый период и индексов программы производства и расхода материалов.

![]() ,

,

где Рф – фактический расход данного материала в прошедшем периоде; Jn - индекс программы производства; JH –индекс нормы расхода.

Опытный метод подразделяется на опытно-лабораторный и опытно-производственный.

Опытный метод используется в тех случаях, когда нет возможности определить норму расчетным путем из-за отсутствия документации или сложности расчетов.

При опытно-лабораторном методе все измерения проводятся в лабораторных условиях.

При опытно-производственном методе измерения проводятся непосредственно на рабочем месте.

Порядок получения экспериментальных данных может быть следующим:

ознакомление с технологическим процессом обработки изделия;

- проверка соответствия исходных материалов стандартам и техническим условиям;

выбор оптимальных режимов работы оборудования;

- подбор квалифицированных рабочих со стажем практической работы не менее 3-х лет;

подготовка карт замеров для записи результатов;

- проведение замеров в объеме, достаточном для получения достоверных результатов;

оформление акта замеров.

Статистический метод основывается на анализе отчетно-статистических данных по аналогичным изделиям. Этот метод не выявляет резервы экономии материальных ресурсов и применяется только тогда, когда отсутствует документация. По мере разработки документации эти нормы заменяются на расчетные.