- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

14.1 Сущность процесса механической обработки.

Технологический процесс обработки конструкционных материалов резанием состоит в снятии с заготовки слоя металла (припуска на механическую обработку) режущим инструментом для придания заготовке требуемой точности размеров и качества поверхности.

Главные показатели при механической обработке деталей - точность размеров и шероховатость поверхности. От этих показателей зависит надежность и долговечность машин. Основными технологическими процессами обработки резанием являются: точение, строгание, сверление,

фрезерование и шлифование.

Вследствие различных погрешностей, неизбежно возникающих при любой обработке, детали не могут иметь номинальные размеры. Ограничивая погрешности в определенных пределах, можно обеспечить не только беспригонную сборку, но и функционирование изделия с высокими эксплуатационными показателями. Точность детали по геометрическим параметрам укрупненно характеризуется пятью видами отклонений: размеров, формы, расположения, волнистостью, шероховатостью. Такая классификация облегчает нормирование погрешности и упрощает производственный контроль.

При нормировании точности размеров деталей различают нормальные, действительные и предельные размеры. Разность между предельным и номинальным размером называется допуском. По международной системе допуски обозначаются JT.Допуск является показателем ,характеризующим точность и отражающим затраты на обработку. Чем меньше допуск, тем выше точность, тем более трудоемка обработка заготовки. Относительный уровень точности размеров регламентируется квалитетами. Для размеров от 1 до 10000мм установлено 19 квалитетов точности (JT0,JT1…JT17). Значение допуска возрастает с увеличением номера квалитета. При механической обработке точность изготовления деталей изменяется в диапазоне отJT14доJT5.

Шероховатость поверхности, под которой понимают совокупность неровностей поверхности, оценивают на базовой длине. Для количественной оценки шероховатости установлен комплекс показателей, при определении которых используют единую базу - среднюю линию. Шероховатость задается при разработке изделия и оценивается классом чистоты.

Точение. Процесс резания характеризуется следующими режимами: скоростью резания, подачей, глубиной резания.

![]() ,

,

где V – скорость резания, м\мин, D – диаметр заготовки в мм, n – число оборотов заготовки в минуту.

S

-

подача. Подача – это путь, пройденный

режущим инструментом относительно

обрабатываемой заготовки за 1 ее оборот.

-

подача. Подача – это путь, пройденный

режущим инструментом относительно

обрабатываемой заготовки за 1 ее оборот.

t- глубина резания. Это толщина срезаемого слоя металла с обрабатываемой поверхности заготовки за 1 проход резца.

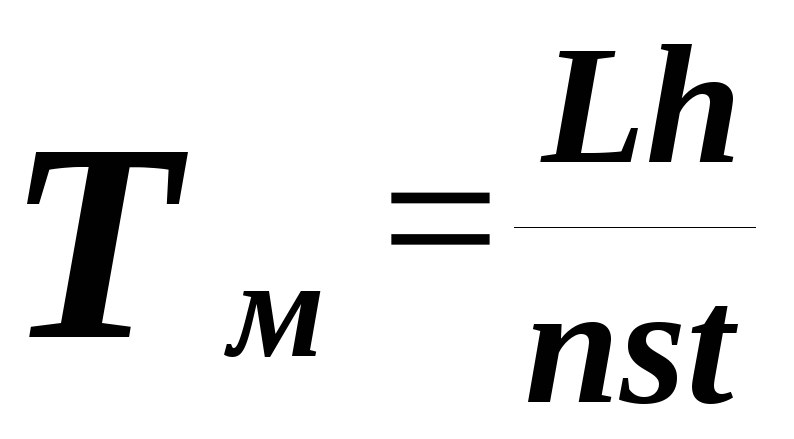

![]() -

машинное время. Это время, в течение

которого происходит снятие с заготовки

припуска металла.

-

машинное время. Это время, в течение

которого происходит снятие с заготовки

припуска металла.

,

,

где L-длина обрабатываемой поверхности в мм, h- припуск на механическую обработку в мм.

Процесс точения осуществляется на токарных станках или на станках с числовым программным управлением. Виды обработки металлов резанием различаются между собой конструкцией режущего инструмента и характером движений, совершаемых инструментом. При точении наружных и внутренних поверхностей деталей главным движением является вращение вокруг своей оси детали. Режущий инструмент (резец) перемещается линейно вдоль оси обрабатываемой детали. Материалы, применяемые для изготовления режущего инструмента, должны обладать высокой твердостью, износостойкостью, теплостойкостью, прочностью, ударной вязкостью. Этими свойствами обладают легированные и быстрорежущие стали, твердые сплавы.

Строгание – грубый низкопроизводительный вид обработки резанием с большой толщиной срезаемого слоя металла. Этот метод используется для обработки крупных заготовок с горизонтальными или наклонными плоскостями. Инструментом служат строгальные резцы, которые перемещаются линейно вдоль образующей поверхности. Заготовка при этом неподвижна.

Сверление – это процесс формирования сквозных и глухих отверстий, нарезание резьбы, применяемый инструмент – сверла, зенкеры, развертки, метчики и др. Инструмент вращается вдоль своей оси. Для формирования резьбы служат метчики.

Фрезерование – высокопроизводительный метод обработки резанием, осуществляемый многолезвийным инструментом, называемым фрезой. Этим методом осуществляют обработку как плоских, так и фасонных поверхностей. Фреза вращается вокруг своей оси, заготовка остается неподвижной. В зависимости от формы и размещения режущих кромок фрезы бывают радиальные, торцевые, дисковые и т.д.

Шлифование – это процесс обработки резанием поверхностей деталей абразивным инструментом. Процесс шлифования характеризуется высокими скоростями резания и малой толщиной снимаемого слоя металла. Шлифование обеспечивает высокую точность и чистоту поверхности. Применяется для обработки закаленных сталей, чугунных отливок, зачистки проката, окончательной обработки деталей. В качестве режущего инструмента применяется шлифовальный круг, состоящий из высокотвердых зерен с режущими кромками (алмазных, корундовых и др.) и полимерной или на основе карбидов связки. Шлифовальные круги являются самозатачивающимся инструментом. В процессе резания выделяется большое количество тепла, поэтому срезаемые частички металла сгорают.