- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

16. Технология пластической переработки металлов

16.1 Механизм пластической деформации металлов

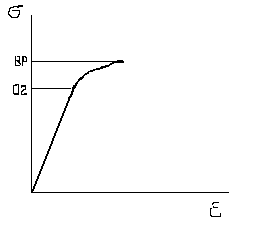

П ри

воздействии внешних нагрузок на изделие

его материал проходит различные стадии

деформирования. На рис. 15.1 представлена

диаграмма деформирования металла под

воздействием внешних сил.

ри

воздействии внешних нагрузок на изделие

его материал проходит различные стадии

деформирования. На рис. 15.1 представлена

диаграмма деформирования металла под

воздействием внешних сил.

Рисунок 16.1. Деформирование металла под воздействием внешних сил

На рисунке по осям отложены напряжения

(![]() )

и относительная деформация металла

(

)

и относительная деформация металла

(![]() ).

Напряжения – это внутренние силы,

возникающие в металле под действием

внешней нагрузки, приходящиеся на

единицу площади поперечного сечения.

Относительная деформация определяется

соотношением прироста линейных размеров

изделия в результате воздействия внешней

нагрузки к начальным его размерам.

).

Напряжения – это внутренние силы,

возникающие в металле под действием

внешней нагрузки, приходящиеся на

единицу площади поперечного сечения.

Относительная деформация определяется

соотношением прироста линейных размеров

изделия в результате воздействия внешней

нагрузки к начальным его размерам.

Участок кривой

![]() 02является участком упругой деформации.

При снятии внешней нагрузки форма

изделия восстанавливается. Участок

02является участком упругой деформации.

При снятии внешней нагрузки форма

изделия восстанавливается. Участок![]() 02

-

02

-![]() вр

характеризуется пластическим

деформированием материала изделия. При

этом кристаллическая структура материала

нарушается, появляются внутренние

дефекты в виде сдвига кристаллов друг

относительно друга по кристаллографическим

плоскостям. Это приводит к снижению

прочности изделия, коррозийной стойкости,

пластичности и т.д. для восстановления

этих свойств проводят рекристаллизационный

отжиг, который обеспечивает

перекристаллизацию материала. Материал

хорошо поддается пластической переработке,

если выполняется условие:

вр

характеризуется пластическим

деформированием материала изделия. При

этом кристаллическая структура материала

нарушается, появляются внутренние

дефекты в виде сдвига кристаллов друг

относительно друга по кристаллографическим

плоскостям. Это приводит к снижению

прочности изделия, коррозийной стойкости,

пластичности и т.д. для восстановления

этих свойств проводят рекристаллизационный

отжиг, который обеспечивает

перекристаллизацию материала. Материал

хорошо поддается пластической переработке,

если выполняется условие:![]() =0,4-0,5.

=0,4-0,5.

При достижении напряжениями значения

![]() вр

происходит разрушение материала.

вр

происходит разрушение материала.

Методы пластической деформации позволяют получить заготовки, максимально приближенные по своей форме к форме готовой детали с минимальным припуском для последующей механической обработки.

Пластичность материала зависит от следующих факторов:

состав материала;

температуры, при которой происходит деформирование материала;

степени деформирования.

Процессы пластической переработки материалов можно разделить на следующие: прокатка, штамповка, ковка, волочение.

16.2 Прокатка

Прокатке подвергается до 90% выпускаемой стали. Сортамент прокатной продукции делится на 6 групп: профили простой геометрической формы (прямоугольник, квадрат, круг), профили сложной формы (швеллер, тавр, двутавр и т.д.), листовой прокат (тонколистовой, толстолистовой), трудный прокат, периодический прокат, в котором геометрическая форма и площадь поперечного сечения по длине проката меняется, специальный прокат. Прокатка осуществляется на прокатных станках.

Основными технико-экономическими показателями прокатного производства являются.

1. Расход материала на 1 т готовой продукции.

![]() ,

,

где а, в,

с–потери на угар, обрезы, брак,![]() -

вес готового проката, т.

-

вес готового проката, т.

2. Скорость прокатки.

![]() м\мин,

м\мин,

где Д- диаметр валков прокатного стана, n– число оборотов валков в мин.

3. Часовая производительность прокатного стана.

![]() ,

,

где Т – периодичность прокатки, с (время прохождения готовым элементом проката фиксированной точки на прокатном стане), В – масса одного слитка, т, Кр– коэффициент потерь.

Кроме указанных, могут быть и другие показатели, в частности, мощность главных приводов прокатного стана, расход энергии и др.