- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

14.2. Технико-экономический анализ технологического процесса механической обработки

1. Штучная себестоимость изготовления одной детали.

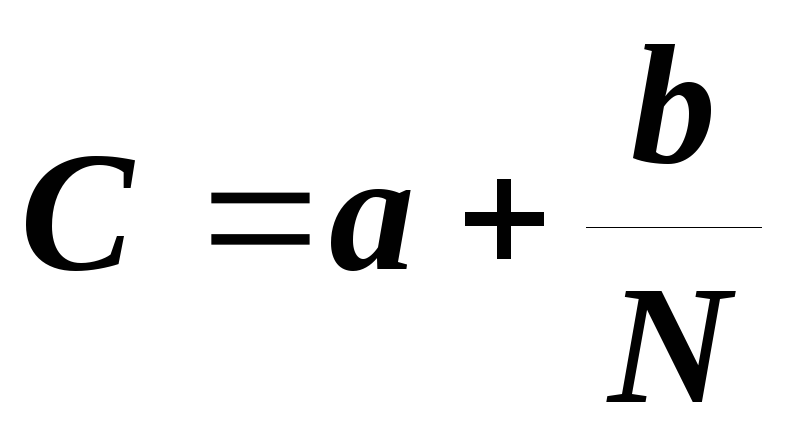

,

,

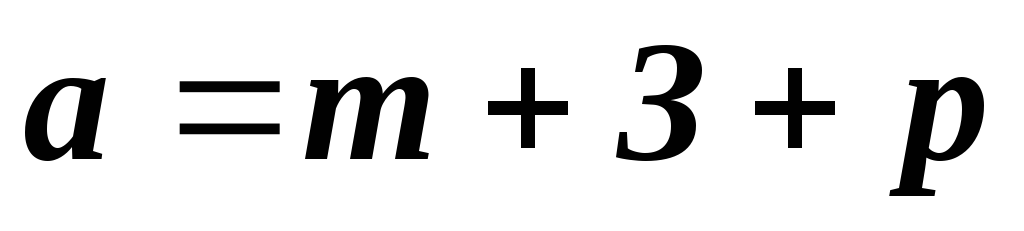

где а - сумма текущих затрат, приходящихся на 1 деталь, b- единовременные расходы на изготовление партии деталей в плановый период, N - количество деталей в партии.

2. Себестоимость заданной партии деталей.

,

, ,

,

где m – стоимость материалов и технического топлива, З – зарплата основных рабочих.

![]() ,

,

где tштi – штучное времяi– ой операции,Bi- тарифная ставка i –ой операции,n-число операций.

Р– накладные расходы текущего характера и амортизации отчисления по оборудованию, а также расходы на освещение, отопление, режущий и мерительный инструменты, расходы на административно- управленческий аппарат и вспомогательных рабочих.

![]() ,

,

где ЗH- зарплата наладчиков оборудования,Ci-стоимостьi-ой единицы спецоснастки,Ki-коэффициент, учитывающий срок службы оснастки и расходы на ее эксплуатацию.

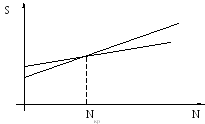

Проведем экономическую оценку двух вариантов технического процесса механической обработки, которые отличаются величиной одновременных затрат и прежде всего стоимостью специальной оснастки. Изготовление оснастки экономически оправдано при достаточно большой программе производства. Основным преимуществом использования оснастки является повышение производительности труда.

На рис. 14.1 представлены графики изменения себестоимости обработки детали для двух вариантов технологического процесса в зависимости от объема производства.

Рис.14.1. Изменения себестоимости обработки детали

![]() ,

,

![]()

Определим

критический объем производства Nкр.

Для случая N<

Nкр

экономически целесообразен первый

технологический процесс. Для случая

N>Nкр

–

второй технологический процесс. При

Nкр

S1=S2,

![]() .

.

15. Технологические процессы получения заготовок методами литья

15.1 Сущность процессов литья.

Литьем получают детали из чугуна, стали, магниевых и других сплавов. Литье – это дешевый способ получения заготовок.

Процесс литья заключается в том, что расплавленный металл заливается в заранее приготовленную форму, полость которой по своим размерам и конфигурации соответствует размерам заготовок.

Литейные формы бывают одноразовые и постоянные, которые применяются многократно. Одноразовые же после каждой отливки разрушаются. Для получения качественных отливок сплавы должны обладать следующими свойствами: хорошей жидкотекучестью, низкой усадкой, малой ликвацией (неоднородностью химического состава и структуры по толщине). В песчано-глинистые формы осуществляется 60% всех отливок. Кроме того, имеются технологии литья в кокиль, под давлением, центробежным способом, по выплавляемым моделям.

15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

Технологические процессы получения отливок в разовые песчано-глинистые формы включают ряд операций, связанных с изготовлением формовочной и стержневой смесей, изготовлением модельной оснастки, стержней, сушки, формовки и т.д.

Изготовление песчано-глинистой формы является трудоемким, грязным процессом. Он используется в единичном и опытно-экспериментальном производстве. Недостатком литья в песчано-глинистые формы является низкая точность, плохое качество, необходимость последующей механической обработки. При этом объем механической обработки достаточно большой.Следует также отметить , что структура металла при таком виде литья характеризуется большой неоднородностью,наличием внутренних дефектов и напряжений . Припуск на последующую механическую обработку большой . Это приводит к повышенному расходу металла.