- •Министерство образования и науки рф

- •Вопросы и краткие варианты ответов технология и организация строительства водопропускных труб

- •1. Восстановление и закрепление осей водопропускных труб. Разбивка контуров траншей и котлованов.

- •2. Строительство подъездных дорог и организация движения построечного транспорта.

- •1, 2, 4 И 5 – элементы поясненные на рисунке 1.4; 3 – насыпь земляного полотна;

- •3 Транспортные работы и строительство сооружений поверхностного водоотвода.

- •4. Подготовка строительной площадки. Срезка растительного грунта, планировка территории.

- •5. Склады и правила хранения материалов и изделий.

- •6. Устройство котлованов под фундаменты оголовков и звеньев трубы.

- •7. Строительство фундаментных подушек и подготовок из песка, щебня и гравия, а так же их смесей.

- •8. Строительство фундаментов из монолитного бетона.

- •9. Монтаж сборных фундаментов.

- •10. Монтаж бетонных и железобетонных труб

- •11. Монтаж секций гофрированных металлических труб

- •12. Гидроизоляция стыков между звеньями.

- •13. Приготовление битумной мастики для гидроизоляционных работ. Обмазочная гидроизоляция труб.

- •14. Обратная засыпка трубы грунтом.

- •1, 2И т.Д. - номера слоев в технологическом порядке их отсыпки;1- граница максимального приближения скатов катка к трубе;2- грунт, уплотняемый ручными механизированными

- •1, 2 (В кружках) и т.Д. - номера слоев в технологическом порядке их отсыпки.

- •Технология и организация работ по сооружению земляного полотна

- •15. Пригодность и правила укладки грунтов в насыпь земляного полотна

- •Правила укладки грунтов в насыпь.

- •16. Возведение насыпей из грунтов боковых резервов бульдозерами

- •17. Возведение насыпей из грунтов боковых резервов скреперами

- •18. Принципы выбора типа ведущих машин для сооружения земляного полотна

- •19. Факторы, влияющие на производительность землеройно-транспортной машины.

- •20. Технология послойного уплотнения грунтов и требования к плотности грунтов в насыпях

- •21. Оптимальная влажность грунта и методика её определения

- •22. Методы контроля качества уплотнения грунтов

- •23. Способы разработки выемок экскаваторами с транспортированием грунта в насыпь и кавальер

- •24. Способы отсыпки насыпей земляного полотна

- •25. Разработка выемок и отсыпка смежных насыпей бульдозерами

- •26. Возведение насыпей, разработка выемок и грунтовых карьеров скреперами

- •27. Разбивка земляного полотна в насыпи и выемке. Геометрический контроль качества строительства. Допуски

- •Технология и организация работ по строительству дорожной одежды

- •28. Дорожная одежда. Классификация. Конструктивные слои дорожной одежды

- •29. Строительство дорожных одежд низших типов

- •30. Строительство оснований и покрытий из грунтов, укрепленных минеральными вяжущими материалами

- •31. Строительство оснований и покрытий из грунтов укрепленных органическими вяжущими материалами

- •32. Устройство щебёночных оснований по способу пропитки и полупропитки

- •33. Строительство оснований из щебня

- •34. Понятия: асфальтобетонная смесь, асфальтобетон. Классификация асфальтобетонных смесей

- •35. Технология устройства асфальтобетонного покрытия

- •36. Понятия: щебёночно-мастичная асфальтобетонная смесь, щебёночно-мастичный асфальтобетон, стабилизирующая добавка. Классификация.

- •37. Технология устройства щебёночно-мастичных асфальтобетонных покрытий

- •38. Строительство сборных железобетонных покрытий и оснований.

- •39. Строительство монолитных покрытий и оснований с использованием комплекта машин со скользящей опалубкой

- •40. Строительство монолитных бетонных покрытий в сборной опалубке

- •41. Устройство температурных швов в цементобетонном покрытии

- •42. Устройство деформационных швов в свежеуложенном бетоне

- •43. Устройство деформационных швов в затвердевшем бетоне

- •44.Уход за свежеуложенным бетоном

- •45.Назначение и технология устройства поверхностных обработок

- •46. Классификация работ по ремонту и содержанию дорог общего пользования

- •47. Снегозаносимость дорог. Способы защиты от снежных заносов

- •48. Виды зимней скользкости. Способы борьбы

- •49. Методы оценки опасных участков дорог

- •50. Подсистема «автомобиль – дорога». Основные показатели, определяющие взаимодействие автомобиля и дороги и их характеристики

- •56. Способы уширения земляного полотна насыпи и выемки

- •57. Технология работ по уширению земляного полотна в насыпи и выемке. Требования к земляному полону в местах уширения

- •58. Причины возникновения и мероприятия по устранению пучинообразования на дорогах

- •68. Предприятия дорожного строительства, состав и принципы их размещения

- •Рекомендуемая литература по дисциплинам кафедры Строительство и эксплуатация дорог Основная

- •Дополнительная

29. Строительство дорожных одежд низших типов

К дорожным одеждам низшего типа относят:

- покрытия из крупнообломочных грунтов;

- покрытия из местных грунтов или каменных материалов, укрепленных местными малоактивными материалами (такими как зола уноса, доменный шлак и т.д.);

- покрытия из грунтов, укрепленных или улучшенных скелетными добавками (щебнем, гравием, шлаком или другими местными материалами);

- покрытия с применением дерева (лежневые, бревенчатые сплошные или колейные).

Покрытия низшего типа используют на дорогах V категории, а также на первой стадии двухстадийного строительства дорог IV категории. Такие покрытия применяют на дорогах общего пользования, карьерных, лесовозных, внутрихозяйственных и сельскохозяйственных, при низкой интенсивности движения, а также на дорогах, используемых в течение ограниченного периода времени.

Покрытия низшего типа не обеспечивают нормальное движение автомобильного транспорта, приводят к снижению скорости движения и увеличивают себестоимость перевозок. Такие покрытия обладают низкими эксплуатационными качествами – на них быстро образуются колеи, затрудняется проезд в дождливые периоды, в сухое время года пылят.

Применение местного материала для слоев дорожной одежды низшего типа приводит к низкой стоимости автомобильных дорог.

Если местным материалом являются такие грунты, как скальные, крупнообломочные или гравийные, то в этом случае достаточно выровнять поверхность грунтового основания.

В большинстве случаев встречаются глинистые, связные грунты, которые содержат пылеватые и глинистые частицы. Очень распространены пылеватые суглинки, которые даже при небольшом переувлажнении теряют прочность.

Прочность несвязных песчаных грунтов в меньшей степени зависит от увлажнения, но проезд по ним также затруднен из-за образования колеи. Чем однороднее песок по зерновому составу, меньше в нем пылеватых и глинистых частиц, тем интенсивнее происходит образование колеи.

Одним из простых способов улучшения свойств местных грунтов является их уплотнение. Уплотненный связный грунт значительно меньше подвергается вредному воздействию воды, медленнее впитывает ее и не допускает в нижние слои грунта, которые имеют меньшую плотность. Уплотненный грунт на протяжении длительного времени сохраняет плотность, если принимать меры по предохранению его от переувлажнения в период промерзания. Чем выше влажность грунта при промерзании, тем сильнее эффект разуплотнения.

Чтобы избежать переувлажнения уплотненного грунтового слоя, можно устраивать сверху и снизу него водонепроницаемые слои («грунт в обойме»). Такая конструкция имеет достаточно большую трудоемкость и незначительную надежность.

30. Строительство оснований и покрытий из грунтов, укрепленных минеральными вяжущими материалами

Обработанный материал – искусственный материал, получаемый смешением в карьерных смесительных установках песчано-щебеночных, песчано-гравийных, песчано-щебеночно-гравийных смесей, золошлаковых смесей и песка с цементом или другим неорганическим вяжущим и водой, и отвечающий в проектные или промежуточные сроки нормируемым показателям качества по прочности и морозостойкости.

Укрепленный грунт – искусственный материал, получаемый преимущественно смешением непосредственно на дороге (с использованием фрез) грунта с цементом или другим неорганическим вяжущим и водой и отвечающий в проектные и промежуточные сроки нормируемым показателям качества по прочности и морозостойкости.

Цемент – минеральное (неорганическое) вяжущее, получаемое путем обжига клинкера.

Прочность обработанного материала и укрепленного грунта в проектном возрасте характеризуется маркой.

По морозостойкости обработанные материалы и укрепленные грунты подразделяют на марки: F5, F10, F15, F25, F50, F75. За марку по морозостойкости принимают установленное число циклов попеременного замораживания и оттаивания, при которых допускается снижение прочности на сжатие не более чем на 25% от нормируемой прочности в проектном возрасте.

Укрепленные грунты применяют при недостатке каменных материалов.

Специфика строительства автомобильных дорог заключается в использовании огромного объема различных каменных материалов – песка, щебня и др. Для снижения стоимости дорожных и аэродромных одежд во многих районах вместо каменных материалов применяют местные грунты, отходы или попутные продукты промышленных предприятий, такие как: топливные золы и шлаки, доменные и металлургические шлаки, шламы глиноземного производства и т.д. Как правило, использование таких материалов требует их укрепления с помощью минеральных вяжущих, например портландцемента, шлакопортландцемента, извести и т.д.

Для каждого грунта количество цемента и воды определяется опытным путем в лаборатории подбором состава, который обеспечивает получение обработанных материалов и укрепленных грунтов с заданными марками по прочности и морозостойкости.

Цементогрунтовая смесь – грунт, цемент (М300, М400, М500) и вода.

Свойства цементогрунтовой смеси изменяются по мере развития реакций гидролиза (химическое взаимодействие вещества с водой, при котором сложное вещество распадается на два и больше новых веществ) и гидратации (присоединение молекул воды к молекулам или ионам вещества). На первом этапе после смешения грунта, цемента и воды в смеси преобладает коагуляционная структура (коагуляция – процесс слипания частиц в дисперсных системах, ведущий к снижению числа частиц дисперсной фазы и к увеличению их массы), самовостанавливающаяся после механического разрушения. Кристаллизационная структура представлена отдельными кристаллическими новообразованиями, не имеющими взаимной связи. На этом этапе цементо-грунтовая смесь пластична и обладает высокой удобообрабатываемостью и удобоукладываемостью. В последующем, по мере развития кристаллизационной структуры, пластичность смеси снижается. В ней начинает формироваться, жесткий кристаллический каркас. Наступает второй этап в процессе структурообразования цементогрунта, который характеризуется тем, что механические воздействия на твердеющую цементогрунтовую смесь могут вызвать необратимые разрушения кристаллической структуры, снижающие конечную прочность и долговечность цементогрунта. По мере уменьшения пластичности цементогрунтовой смеси соответственно ухудшается ее удобообрабатываемость и удобоукладываемость.

Укрепление грунтов выполняется двумя способами:

Первый способ - смешение на дороге (применяется на дорогах III - IV категорий). Качество перемешивания до однородной смеси очень сложно получить смешением на дороге.

При использовании однопроходных грунтосмесительных машин и производстве работ сразу по всей ширине проезжей части (двумя-тремя машинами одновременно) все производственные операции от начала приготовления цементогрунтовой смеси до окончания ее уплотнения могут быть выполнены за короткий период (1 – 1.5 ч). При выполнении работ многопроходными машинами (фрезами и автогрейдерами) на большой захватке (в несколько сот метров) цементогрунтовая смесь подвергается внешним механическим воздействиям в течение 6 – 7 ч, а иногда и более. Для получения плотного цементогрунтового слоя с высокими прочностными свойствами все технологические операции по приготовлению смеси, ее укладке в дорожную одежду и уплотнению необходимо производить в течение первого этапа, т.е. в период преобладания тиксотропной коагуляционной структуры. В большинстве случаев предельную длительность технологического процесса от момента увлажнения смеси (или введения цемента во влажный грунт) до окончания ее уплотнения назначают исходя из сроков схватывания цемента, определенных стандартным методом (4–5 часов). Хотя время возникновения и развития кристаллизационной структуры зависит не только от активности и состава цемента, но и от активности грунтовой среды (например, кристаллизационная структура развивается быстрее в песчаных и супесчаных грунтах и медленнее – в глинистых).

При смешении на дороге на грунт распределителем цемента наносят цемент. Автогрейдер смешивает грунт и перемещает его к бровке. Затем снова собирает валик грунта на оси дороги и так повторяет несколько раз.

На дорогах более высоких категорий используется смешение цементогрунтовой смеси фрезой, которое состоит из следующих этапов:

1 Доуплотнение нижележащего слоя (3-4 прохода катка).

2 Транспортировка и выгрузка грунта самосвалами.

3 Разравнивание грунта по всей ширине захватки автогрейдером.

4 Измельчение грунта фрезой за несколько проходов.

5 Завоз цемента и распределение его цементовозом по поверхности грунта.

6 Перемешивание сухой смеси грунта и цемента фрезой несколькими проходами.

7 Завоз воды поливомоечной машиной и распределение воды.

8 Перемешивание влажной смеси фрезой.

9 Планировка слоя автогрейдером.

10 Уплотнение слоя (подкатка легким катком, укатка средним и тяжелым катком).

Все операции необходимо выполнять до начала срока схватывания (4-5 ч). Удлинение времени обработки грунтовой смеси снижает не только прочность цементогрунтовых слоев, но и их морозостойкость и долговечность.

Второй способ - смешение в установке (более высокое качество).

В этом случае грунтосмесительную установку устанавливают в карьере песка, гравийной смеси или в отвалах отходов производства, пригодных для обработки минеральными вяжущими. Готовую смесь автомобилями-самосвалами доставляют на место укладки автомобилями самосвалами и распределяют щебне- или асфальтоукладчиками, уплотняют бетоноотделочной машиной или катками. Применение смесительных установок, бетоноукладочных машин приводит к удорожанию производства работ, но обеспечивается высокое качество слоя из цементогрунтовой смеси: обеспечивается однородность смеси при перемешивании, уплотнение и соблюдение заданного поперечного профиля.

Готовую смесь доставляют на участок строительства, профилируют автогрейдерами и уплотняют пневмоколесными катками.

Уход за слоем из цементогрунтовой смеси

Уход за цементогрунтовым слоем является ответственной операцией, от которой зависит качество основания.

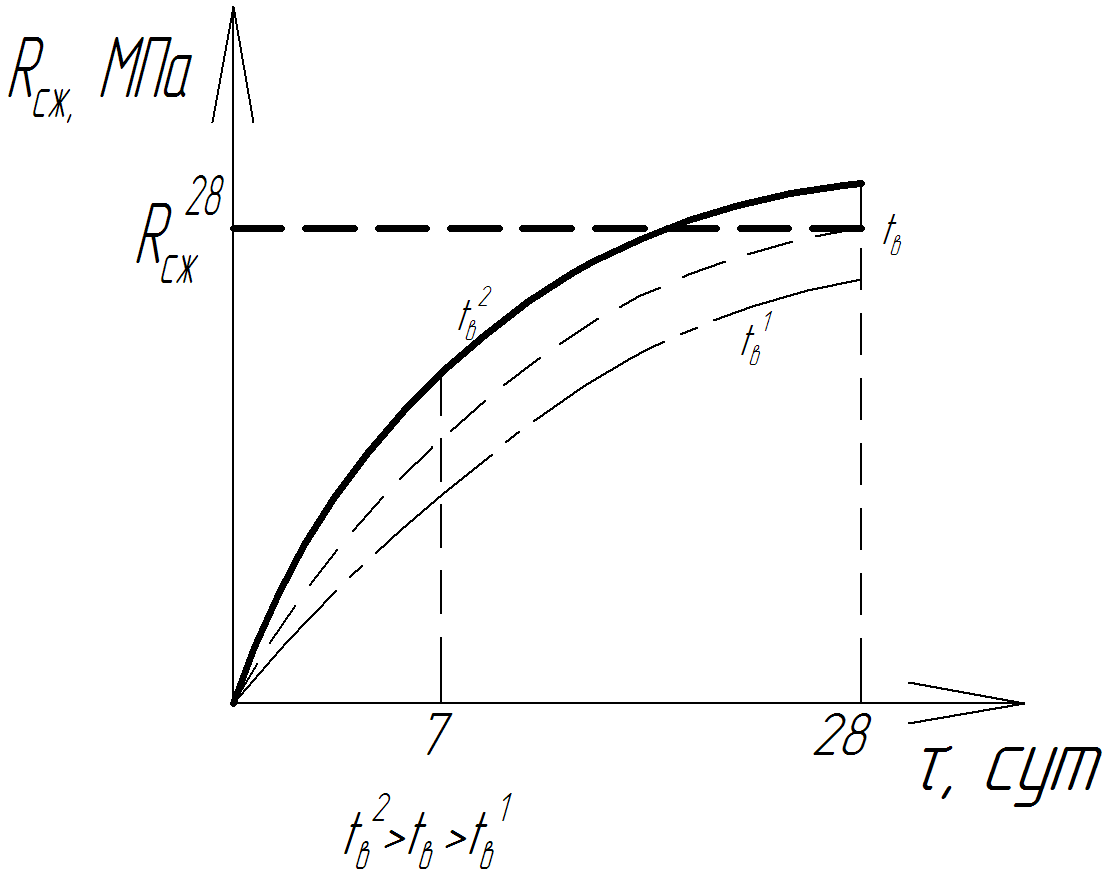

Рисунок 43 – Схема набора прочности слоем цементогрунта во времени

![]() -марочная

прочность, которую набирает материал

на 28-е сутки, твердея при нормальных

условиях (

-марочная

прочность, которую набирает материал

на 28-е сутки, твердея при нормальных

условиях (![]() =

18–20 оС).

При более низких температурах воздуха

(tв1)

срок набора марочной прочности

=

18–20 оС).

При более низких температурах воздуха

(tв1)

срок набора марочной прочности

![]() увеличивается. При более высоких (tв2)

– уменьшается. При достижении материалом

85% от

увеличивается. При более высоких (tв2)

– уменьшается. При достижении материалом

85% от

![]() ,

так называемой критической прочности

[R]=0,85

,

так называемой критической прочности

[R]=0,85![]() ,

можно открывать движение построечного

транспорта. Критическую прочность

материал набирает за первые 5 – 7 суток,

в зависимости от температуры воздуха.

,

можно открывать движение построечного

транспорта. Критическую прочность

материал набирает за первые 5 – 7 суток,

в зависимости от температуры воздуха.

Уход за цементогрунтовым слоем заключается в соблюдении температурно-влажностных условий твердения.

Для соблюдения влажностного режима вручную рассыпают песок по цементогрунту толщиной 3 – 5 см и увлажняют его. Увлажнение песка осуществляют поливомоечной машиной, которая идет сбоку. Песок убирают щеткой. При большой ширине слоя песок сдвигаем щеткой диагональными проходами. Можно нанести пленкообразующий материал (лак-этиноль, битумная эиульсия и т.д.). Очень редко.

Несоблюдение влажностного режима приводит к испарению воды, что вызывает пыление и шелушение (несвязанные частицы грунта и цемента).

В холодное время года целесообразно на свежеуложенный слой цементогрунта, до начала схватывания (в течение 4 – 6 час.), укладывать слой асфальтобетонной смеси. Происходит прогревание слоя основания, вызывающий скорейший набор прочности.

На качество цементогрунтового основания оказывают влияние:

1 Вид грунта

2 Качество перемешивания компонентов

3 Степень уплотнения материала

4 Уход за цементогрунтом

При строительстве в холодных условиях цементогрунт укладывают малыми захватками и сверху укладывают горячие асфальтобетонные смеси на жидких битумах слоем большой толщины. При приготовлении цементогрунта в воду добавляют соли СаCl2 (ускоряет набор прочности) и NaCl (понижает температуру замерзания воды). Количество соли строго рассчитывается, т.к. соли могут привести к повышению хрупкости цементогрунтового слоя.