- •3.3.6 Национальные стандарты приемочного контроля по качественному признаку

- •3.3.6.1 Выборочный контроль по альтернативному признаку последовательных партий на основе приемлемого уровня качества

- •3.3.6.2 Выборочный контроль по альтернативному признаку отдельных партий на основе предельного качества

- •3.3.6.3 Выборочный контроль по альтернативному признаку с пропуском партий

- •3.3.6.3.1 Факторы, используемые при выборе контроля с пропуском партий (гост р 50779.73) или ослабленного контроля (гост р 50779.71)

- •3.3.6.4 Последовательные планы выборочного контроля по альтернативному признаку

- •3.3.6.4.1 Описание метода контроля

- •3.3.6.4.2 Оперативная характеристика и средний объем выборки ()

- •3.3.6.4.3 Описание последовательных планов выборочного контроля по альтернативному признаку

- •3.3.6.5 Выборочный контроль по альтернативному признаку на основе нормативного уровня качества

- •3.3.6.6 Непрерывный приемочный контроль по альтернативному признаку на основе нормативного уровня качества

- •3.4 Сравнение способов контроля по качественному и количественному признакам

- •4 Статистическое управление технологическими процессами

- •4.1 Семь элементарных статистических методов обеспечения качества

- •4.2 Функция потерь Тагути

- •4.3 Диаграмма Парето

- •4.4 Причинно-следственные диаграммы (диаграмма Исикавы)

- •4.5 Гистограммы

- •4.6 Диаграммы рассеивания

- •4.7 Стратификация (сортировка) данных

- •4.8 Контрольные карты

- •4.8.1 Изменчивость процессов

- •4.8.2 Общие сведения о контрольных картах и возможные области их применения

- •4.8.3 Классификация контрольных карт

- •4.8.4 Теоретические основы применения и построения контрольных карт

- •4.8.5 Объем, частота взятия и количество выборок

- •4.8.6 Контрольные карты для количественных данных

- •4.8.7 Контрольные карты Шухарта для альтернативных данных

- •4.8.8 Предварительные замечания перед введением контрольных карт

- •4.8.8.1 Выбор показателей качества

- •4.8.8.2 Анализ процесса производства

- •4.8.8.3 Выбор рациональных подгрупп

- •4.8.8.4 Частота и объем подгрупп

- •4.8.8.5 Предварительный сбор данных

- •4.8.9 Построение контрольных карт

- •4.8.10 Метод управления и интерпретация контрольных карт

- •4.8.11 Приемочные контрольные карты

- •4.8.12 Контрольные карты кумулятивных сумм

- •4.8.13 Расчет показателей возможностей процессов

- •4.8.13.1 Оценка собственной и полной изменчивости процесса

- •4.8.13.2 Оценка возможностей процессов

- •4.8.13.3 Рекомендации по применению методов снижения изменчивости и постоянному улучшению возможностей процессов

- •4.8.14 Рекомендации по применению контрольных карт для статистического управления технологическими процессами

- •4.8.15 Статистические методы оценки настроенности, точности и стабильности технологических процессов

- •4.8.16 Оценка идентичности работы однотипного технологического оборудования

4.8.13.3 Рекомендации по применению методов снижения изменчивости и постоянному улучшению возможностей процессов

Основными, но не единственными направлениями снижения изменчивости (вариабельности) процессов могут быть:

- снижение и устранение влияния неслучайных (особых) причин изменчивости (обеспечение стабильности процессов) и

- снижение влияния случайных (обычных) причин изменчивости (повышение возможностей процессов удовлетворять установленные требования).

В целях снижения и устранения влияния особых причин следует регулярно применять методы с использованием контрольных карт Шухарта по ГОСТ Р 50779.42:

- для анализа стабильности - контрольные карты Шухарта в случае, когда значения настройки и стандартного отклонения не заданы;

- для обеспечения стабильности — контрольные карты Шухарта в случае, когда значения уровня настройки и стандартного отклонения заданы.

Типичная

последовательность перехода состояний

стабильности процесса: от состояния

![]() через состояние

через состояние![]() к состоянию

к состоянию![]() (рис.4.11).

(рис.4.11).

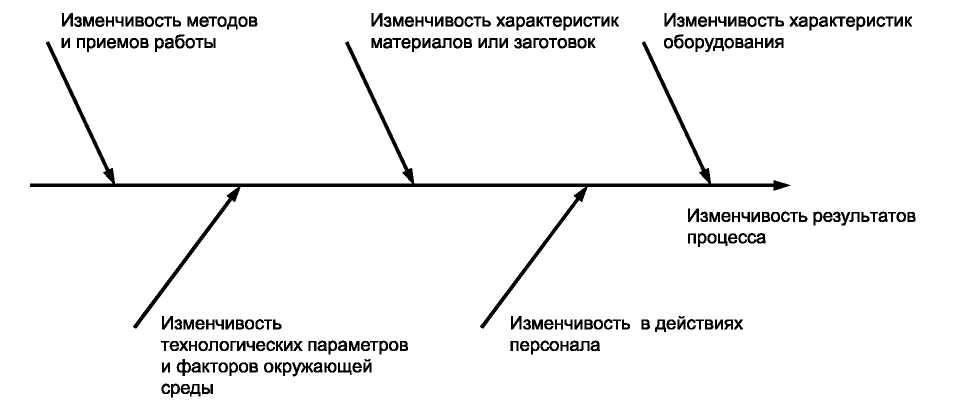

Рис.4.33 Диаграмма Исикавы типичных факторов изменчивости результатов процессов

С целью снижения влияния обычных причин изменчивости необходимо идентифицировать факторы, влияющие на изменчивость результата процесса, например в форме диаграммы Исикавы, показывающей наиболее типичные факторы изменчивости результатов процессов (рис.4.33).

Пример 4.9 В течение пяти дней проводили измерения геометрического размера обрабатываемых деталей. В день выполняли измерения четырех выборок по 5 деталей, то есть всего было измерено 20 выборок по 5 деталей. Результаты измерений данного показателя качества внесены в таблицу 4.20.

Таблица 4.20 Результаты замеров размеров обрабатываемых деталей

|

Номер выборки

|

Значение геометрического размера деталей, мм | ||||

|

|

|

|

|

| |

|

1 |

7.4 |

7.4 |

8.2 |

7.8 |

6.6 |

|

2 |

7.6 |

7.6 |

6.8 |

7.2 |

7.2 |

|

3 |

6.4 |

7.2 |

8.0 |

7.6 |

5.6 |

|

4 |

6.8 |

7.2 |

7.6 |

6.8 |

6.8 |

|

5 |

6.8 |

7.6 |

8.4 |

8.0 |

7.2 |

|

6 |

6.8 |

7.2 |

8.4 |

7.2 |

7.2 |

|

7 |

6.4 |

6.8 |

7.2 |

7.2 |

6.4 |

|

8 |

5.6 |

7.2 |

7.2 |

6.8 |

5.6 |

|

9 |

6.4 |

7.2 |

7.2 |

6.8 |

6.4 |

|

10 |

6.0 |

6.8 |

6.4 |

6.0 |

6.4 |

|

11 |

7.2 |

7.6 |

6.8 |

7.2 |

6.8 |

|

12 |

6.0 |

6.4 |

6.4 |

6.0 |

6.4 |

|

13 |

6.4 |

6.8 |

7.6 |

6.8 |

6.0 |

|

14 |

6.4 |

7.2 |

6.4 |

7.2 |

6.0 |

|

15 |

7.2 |

7.2 |

8.4 |

8.0 |

7.2 |

|

16 |

5.6 |

8.0 |

6.4 |

7.6 |

7.6 |

|

17 |

7.2 |

6.4 |

7.6 |

8.4 |

7.6 |

|

18 |

6.4 |

6.0 |

6.8 |

8.4 |

7.6 |

|

19 |

7.2 |

7.6 |

6.8 |

7.2 |

7.2 |

|

20 |

7.6 |

7.2 |

7.2 |

7.2 |

6.4 |

Заданы

наибольшее и наименьшее предельные

значения показателя качества (пределы

поля допуска):

![]() ;

;![]() .

.

Для

анализа стабильности построим

![]() и_

и_![]() карты

по ГОСТ Р 50779.42, причем сначала

карты

по ГОСТ Р 50779.42, причем сначала![]() карту.

Будем считать, что стандартные значения

не заданы. Тогда получим:

карту.

Будем считать, что стандартные значения

не заданы. Тогда получим:

![]() ;

;

![]() ;

;![]() .

.

![]() ;

;

![]() ;

;

![]() .

.

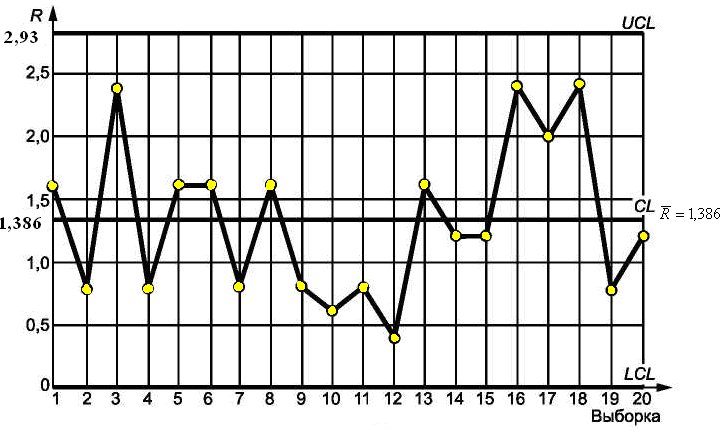

На

рис.4.31 представлены

![]() (а) и

(а) и![]() карты

(б) по данным таблицы 4.20.

карты

(б) по данным таблицы 4.20.

Анализ

контрольных карт показывает, что процесс

находится в состоянии

![]() (стабилен и по разбросу и по положению

среднего). В этом случае рассчитаем

индексы воспроизводимости на основе

собственной изменчивости процесса

(стабилен и по разбросу и по положению

среднего). В этом случае рассчитаем

индексы воспроизводимости на основе

собственной изменчивости процесса

![]() .

.

а

б

Рис.4.31 Карты средних (а) и размахов (б) по данным таблицы 4.20

Оценку собственной изменчивости процесса рассчитаем по формуле

![]() .

.

Значение

индексов воспроизводимости

![]() и

и![]() рассчитаем по формулам:

рассчитаем по формулам:

![]() ;

;

Поскольку

значения

![]() и

и![]() малы, то возможности процесса нельзя

считать приемлемыми. Необходимо снизить

влияние обычных причин, поддерживая

процесс в стабильном состоянии, и

улучшить настройку процесса на центр

поля допуска.

малы, то возможности процесса нельзя

считать приемлемыми. Необходимо снизить

влияние обычных причин, поддерживая

процесс в стабильном состоянии, и

улучшить настройку процесса на центр

поля допуска.

Если процесс оставить без улучшений, то прогноз уровня несоответствий такого процесса будет в соответствии с таблицей 4.19 составлять ориентировочно не более 9.0 %, но не менее 1 % несоответствующих единиц продукции. При этом можно ожидать, что уровень несоответствий будет около 1 % только в том случае, если процесс будет настроен точно на центр поля допуска.

Пример 4.10 В течение пяти дней проводили измерения геометрического размера обрабатываемых деталей. В день выполнили 4 серии измерений по 5 деталей, то есть всего было измерено 20 выборок по 5 деталей. Результаты измерений данного показателя качества внесены в таблицу 4.21.

Таблица 4.21 Результаты замеров размеров обрабатываемых деталей

|

Номер выборки

|

Значение геометрического размера деталей, мм | ||||

|

|

|

|

|

| |

|

1 |

5.2 |

5.6 |

5.2 |

5.2 |

5.2 |

|

2 |

4.8 |

5.2 |

4.4 |

5.6 |

5.6 |

|

3 |

4.8 |

6.0 |

6.0 |

6.4 |

5.2 |

|

4 |

5.2 |

5.6 |

5.6 |

5.2 |

4.4 |

|

5 |

4.8 |

6.0 |

6.4 |

4.8 |

5.2 |

|

6 |

4.8 |

4.8 |

5.2 |

4.8 |

4.4 |

|

7 |

4.8 |

4.8 |

5.6 |

5.2 |

5.2 |

|

8 |

4.4 |

4.8 |

5.2 |

5.6 |

4.8 |

|

9 |

4.8 |

5.6 |

5.2 |

6.0 |

5.6 |

|

10 |

5.2 |

5.2 |

4.8 |

6.0 |

6.0 |

|

11 |

5.2 |

5.2 |

4.4 |

4.4 |

6.0 |

|

12 |

4.8 |

5.2 |

4.4 |

5.2 |

6.0 |

|

13 |

4.8 |

5.2 |

5.6 |

5.2 |

5.2 |

|

14 |

4.8 |

4.0 |

6.7 |

4.8 |

4.0 |

|

15 |

5.6 |

5.6 |

6.0 |

5.6 |

4.4 |

|

16 |

5.2 |

5.6 |

6.4 |

6.0 |

4.8 |

|

17 |

4.8 |

6.0 |

5.2 |

5.2 |

6.0 |

|

18 |

6.0 |

5.6 |

6.0 |

5.2 |

5.2 |

|

19 |

5.6 |

6.0 |

5.6 |

6.0 |

5.2 |

|

20 |

6.0 |

6.4 |

6.8 |

6.4 |

5.2 |

Заданы

наибольшее

![]() и наименьшее

и наименьшее![]() предельные значения показателя качества.

предельные значения показателя качества.

Для

анализа стабильности построим

![]() и_

и_![]() карты

по ГОСТ Р 50779.42, причем сначала

карты

по ГОСТ Р 50779.42, причем сначала![]() карту.

Будем считать, что стандартные значения

не заданы. Тогда получим:

карту.

Будем считать, что стандартные значения

не заданы. Тогда получим:

![]() ;

;

![]() ;

;![]() .

.

![]() ;

;

![]() ;

;

![]() .

.

На

рис.4.32 представлены

![]() (а) и

(а) и![]() карты

(б) по данным таблицы 4.21.

карты

(б) по данным таблицы 4.21.

Анализ

карт показывает, что существуют точки

вне контрольных границ

![]() и

и![]() как на

как на![]() ,

так и на

,

так и на![]() карте.

Это указывает на действие некоторых

особых причин вариаций. Процесс нестабилен

и по разбросу и по положению среднего

(состояние

карте.

Это указывает на действие некоторых

особых причин вариаций. Процесс нестабилен

и по разбросу и по положению среднего

(состояние![]() ).

).

Рассчитаем полную изменчивость процесса:

![]() .

.

Значения индексов пригодности рассчитаем по формулам:

![]() ;

;

![]() .

.

Поскольку

значения

![]() и

и

![]() слишком малы,

то возможности процесса нельзя считать

приемлемыми. Процесс нестабильный.

Необходимо принять меры, направленные

на обеспечение стабильности, устранив

влияние особых причин.

слишком малы,

то возможности процесса нельзя считать

приемлемыми. Процесс нестабильный.

Необходимо принять меры, направленные

на обеспечение стабильности, устранив

влияние особых причин.