- •Э.А. Янко

- •Производство алюминия

- •Пособие для мастеров и рабочих цехов

- •Электролиза алюминиевых заводов

- •Предисловие

- •Глава 1 теоретические основы производства алюминия

- •Общие положения

- •Электрохимия процесса электролиза

- •Расчет основных производственных показателей алюминиевого электролизера

- •Электролит

- •Процессы на аноде и катоде

- •Побочные процессы на аноде и катоде

- •Другие побочные процессы на аноде и катоде

- •Пропитка угольной футеровки

- •Факторы, способствующие повышению выхода по току и производительности электролизера

- •Оценка абсолютных потерь выхода по току, %

- •Глава 2 сырьё, применяемое в производстве алюминия

- •2.1. Глинозём

- •Классификация глинозёма по физическим свойствам

- •Требования к глинозёму

- •2.2. Фтористые соли

- •Требования к техническому криолиту

- •Требования к техническому фтористому алюминию

- •Глава 3 конструкция алюминиевых электролизеров, их монтаж и демонтаж

- •3.1. Общая характеристика и классификация электролизеров

- •3.2. Анодное устройство

- •3.3. Катодное устройство

- •3.4. Футеровка катодного кожуха

- •3.5. Ошиновка

- •3.6. Сбор анодных газов и укрытие электролизёра

- •3.7. Электрическая изоляция

- •3.8. Монтаж и демонтаж электролизеров

- •Глава 4 обжиг и пуск электролизёров

- •4.1. Общие положения

- •4.2. Обжиг подины

- •4.2.1. Обжиг новых серий электролизёров

- •4.2.2. Обжиг ванн после капитального ремонта

- •4.3. Пуск ванн на электролиз

- •4.4. Обслуживание ванн в период после пуска

- •Глава 5 работа электролизёра в нормальном технологическом режиме

- •5.1. Общие положения

- •5.2. Температура электролита

- •5.3. Состав электролита, уровни металла и электролита

- •5.4. Регулирование состава электролита по температуре ликвидуса, перегрев электролита

- •5.5. Междуполюсное расстояние (мпр).

- •5.6. Форма рабочего пространства

- •5.7. Гашение анодных эффектов

- •5.8. Технологическое обслуживание электролизеров

- •5.9. Тепловые и энергетические балансы алюминиевых электролизёров

- •Глава 6 нарушения нормального хода электролизёра и пути их уСтранения

- •6.1. Горячий ход

- •6.2. Холодный ход ванны

- •6.3. «Зажатие» междуполюсного расстояния. Работа ванны «в борт»

- •6.4. Образование карбидов

- •6.5. Природа «шумов» и их устранение

- •6.6. Аварийные случаи в работе ванн

- •Глава 7 основы формирования и технологического обслуживания анодов

- •7.1. Самообжигающиеся аноды

- •7.1.1. Механизм формирования самообжигающихся анодов

- •7.1.2. Электрические характеристики

- •7.1.3. Технология самообжигающегося анода при использовании «сухой» анодной массы

- •7.1.4. Технология обслуживания анодов

- •7.1.5. Требования к качеству анодной массы

- •Технические требования к качеству анодной массы

- •7.1.6. Нарушения нормальной работы анодов

- •7.2. Обожженные аноды

- •7.2.1. Требования к качеству обожженных анодов

- •Перечень показателей качества по системе iso

- •7.2.2. Термическая устойчивость обожженных анодов

- •7.2.3. Особенности эксплуатации обожженных

- •7.2.4. Аноды с пазами

- •7.2.5. Обслуживание анодов

- •График замены анодов

- •Результаты измерений для вариантов схем замены анодов

- •7.2.5. Укрытие анодного массива

- •Ситовой состав укрывного материала, %

- •Глава 8 газоочистка и регенерация криолита

- •8. 1. Сбор и транспортировка анодных газов

- •8.2. Очистка газа

- •8.3. Производство криолита из растворов газоочистки

- •8.4. Извлечение криолита из угольной пены

- •Глава 9 энергоснабжение электролизных серий. Механизация и автоматизация процесса электролиза

- •9.1. Энергоснабжение электролизных серий

- •9.2. Механизация процессов обслуживания электролизеров.

- •9.3. Автоматическая система управления технологическим процессом (асутп)

- •9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

- •9.4.1. Общие положения

- •9.4.2. Конструкция систем апг

- •9.4.3. Автоматизированное управление работой апг

- •9.4.4.Управление питанием электролизёра при

- •9.4.5. Внутризаводская транспортировка глинозёма. Системы централизованной раздачи глинозёма (црг)

- •Глава 10 первичный алюминий как сырьё для переработки в товарные виды продукции

- •10.1. Алюминий-сырец и способы его рафинирования

- •Химический состав товарного алюминия, % ( примесей металлов, % не более)

- •10.2. Расчёт шихты для получения товарного алюминия

- •10.3. Первичная переработка алюминия-сырца

- •10.4. Сплавы на основе алюминия

- •Химический состав силуминов, % (max) *

- •10.5. Управление технологическим процессом

- •Список использованной литературы

- •Оглавление

- •Глава 2 42

- •Глава 3 50

- •Глава 4 91

- •Глава 5 105

- •Глава 7 163

- •Глава 9 240

Глава 8 газоочистка и регенерация криолита

8. 1. Сбор и транспортировка анодных газов

Основная цель сбора, транспортировки и очистки газа заключается в решении санитарно-экологических задач производства алюминия и регенерации фтора, уносимого с анодными газами. Большое количество фтора удаляется от электролизеров в виде газов и пыли. На электролизёрах с верхним подводом тока значительное количество фтора теряется с угольной пеной. Большая часть уносимого фтора регенерируется и возвращается в производство. Другая его часть удаляется через фонарь в атмосферу. К прямым потерям относится также фтор, теряемый с отработанной угольной футеровкой.

В атмосферу корпусов выделяются и другие промышленные вредности: оксид углерода, пыль, содержащая глинозём, и фтористые соединения. Серьёзную проблему представляют смолистые вещества и газы коксования анодной массы на электролизёрах с самообжигающимися анодами.

Содержание вредных веществ в атмосфере цехов электролиза не должно превышать предельно допустимые концентрации (ПДК). Суммарные выбросы вредных веществ в атмосферу предприятия также ограничены установленными нормами, так называемыми предельно допустимыми выбросами (ПДВ).

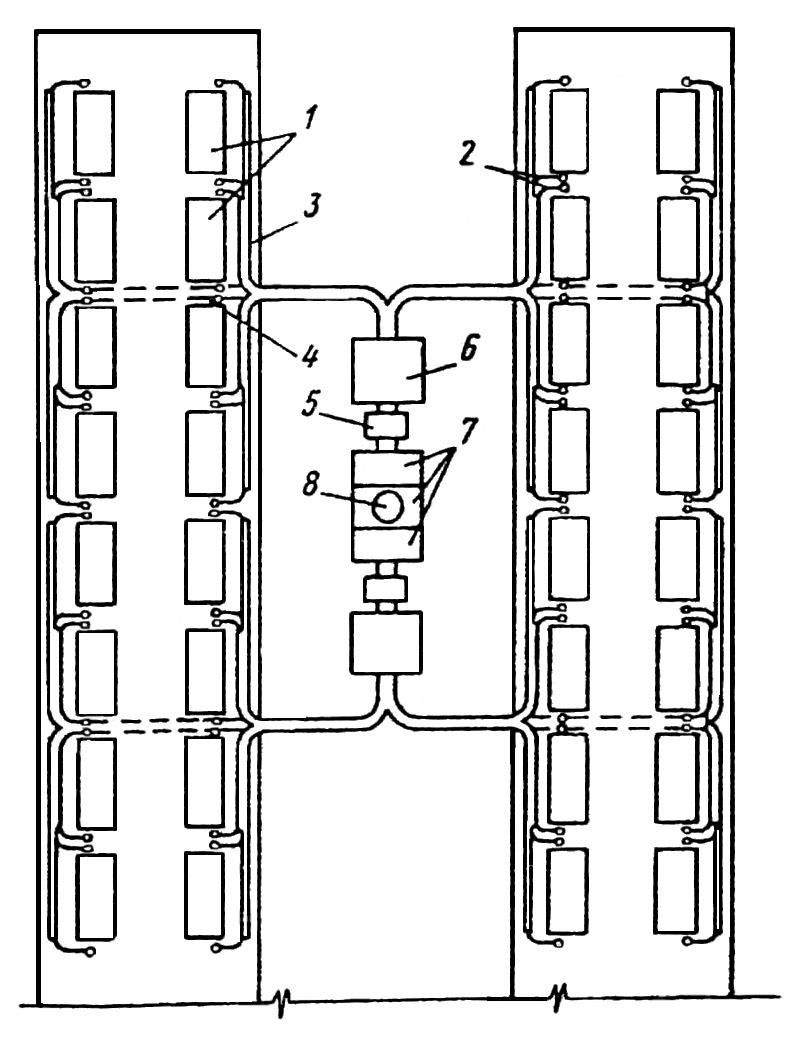

Газы организованного отсоса на всех современных заводах проходят очистку. Принципиальная схема сбора и подачи анодных газов на очистку приведена на рис. 8.1.

На электролизерах с верхним подводом тока сбор газа производится с помощью газосборного колокола, откуда он поступает в горелочные устройства. Сюда же поступает воздух, который смешивается с анодными газами. За счёт этого происходит дожигание горючих составляющих анодных газов. На газоочистку поступает газ с температурой 350-550°С следующего состава, %: СО2 27-45; О2 0,2-1,6; СО 30-60; Н2 1,3-3,5; N2 2,0-20; СН4 0,4-2,4. С анодными газами электролизёра ВТ мощностью 160 кА удаляется до 230-770 г/ч смолистых веществ.

|

|

Рис. 8.1. Схема сбора и транспортировки анодных газов: 1-электролизёры; 2-горелки; 3-коллекторный газоход; 4-подземный газоход; 5-дымососная; 6-электрофильтр; 7-пенный аппарат; 8-дымовая труба |

|

1 2 3 4 | |

|

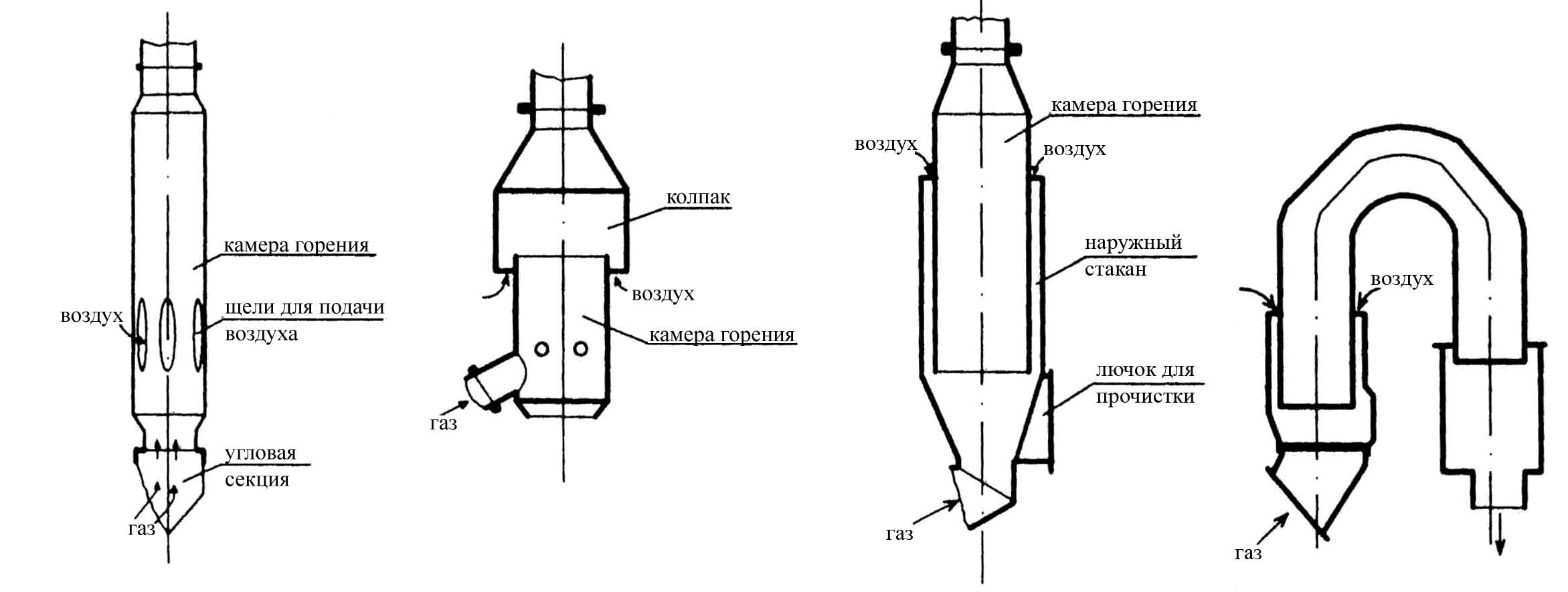

Рис. 8.2. Промышленные типы горелочных устройств на электролизёрах ВТ: 1-щелевого типа; 2-открытого типа; 3-с теплообменником; 4-длиннопламенная горелка | |

Горелки являются важным элементом системы отсоса газа на электролизёрах ВТ, в которых дожигаются оксиды углерода и полициклические ароматические углеводороды. Поступающие снизу в горелку анодные газы смешиваются в камере смешения с кислородом воздуха, в результате чего происходит горение СО и органических веществ. На отечественных заводах эксплуатируется несколько типов горелочных устройств (см. рис.8.2.). Наиболее распространёнными в 70-х годах были горелки открытого типа, затем щелевые горелки. В дальнейшем ИФ ВАМИ были разработаны горелки с теплообменником. Однако до настоящего времени наиболее распространены горелки щелевого типа.

Температура в зоне горения и время пребывания газа в зоне высоких температур – основные параметры, определяющие степень дожигания в горелках СО и смолистых веществ. Для большинства типов горелок температура в зоне горения не превышает 700-800ºС, в то время как для полного разрушения смолистых веществ требуется температура 1100-1200ºС.

Весьма перспективны с этой точки зрения горелки с теплообменником, в которых за счёт обтекания корпуса горелки подсасываемый воздух подогревается и способствует повышению температуры в зоне горения до ~1100ºС. Эффективность таких горелок выше, чем щелевых (эффективность по сжиганию соответственно 94,1 и 64,3%). Однако в таких горелках из-за высоких температур повышается коррозионный износ металла, требуется их периодическая чистка. По этой причине горелки с теплообменником нуждаются в дальнейшей доработке.

Увеличение времени пребывания газа в зоне высоких температур было достигнуто путём модификации институтом ВАМИ горелки с теплообменником, в том числе увеличением сечения переходного колена (до изоляционной вставки) как показано на рис 8.2, поз.4. Это позволило существенно увеличить длину пламени и снизить коррозию металла (Буркат В.С.,Друкарёв В.А.).

Всего под колокольный газосборник поступает 30-40 кг углеводородов на тонну алюминия, большая часть которых сгорает под колоколом и в горелочных устройствах. Другая часть, от 6 до

15 кг в зависимости от конструкции анода и применяемой системы очистки газа, оседает вместе с пылью в каналах газоходов, в электрофильтрах и аппаратах сухой или мокрой очистки газов. Остатки смол удаляются в атмосферу вместе с очищенными газами. При КПД колокольного укрытия 90% выброс фтористых соединений составляет не более 2 кг/т алюминия.

Работа колокольного укрытия нарушается при пробивке корки электролита, горелки при этом гаснут. После окончания обработки горелка должна быть снова подожжена.

На электролизерах с боковым подводом тока первичный сбор анодных газов производится под коркой электролита. После выхода через окна в корке в виде факелов («огоньков») и сжигания горючих веществ газ поступает в укрытие электролизёра. Укрытие монтируется на каркасе и состоит из верхнего газосборного колпака и вертикальных навивных штор, закрывающих торцевые и продольные стороны ванн.

В анодных газах электролизёров БТ смола практически отсутствует, а водород и метан сгорают в «огоньках». Тем не менее, с боковой поверхности анодов в укрытие попадает смола от горения подтёков пека. Количество смолы составляет 8-10 кг/т алюминия в зависимости от типа используемой массы. Газы транспортируются по той же схеме, что и на рис. 8.1.

Как видно на рис. 3.3 (глава 3), на электролизёрах с предварительно обожженными анодами устройство герметизации ванн состоит из съёмных створок укрытия и коллекторного устройства. Преимуществом этого типа электролизёров считается отсутствие в составе анодных газов смолистых веществ, так как изготовление анодов полностью сосредоточено в специализированном производстве. Поэтому в составе анодных газов, помимо фторсодержащих компонентов, присутствуют только оксиды углерода СО и СО2, а также диоксид серы SO2. При этом оксид углерода СО окисляется при сгорании до СО2 и лишь в небольшом количестве попадает в атмосферу цеха. Далее газ поступает в центральный дымовой боров, дымосос и на систему очистки.