- •Э.А. Янко

- •Производство алюминия

- •Пособие для мастеров и рабочих цехов

- •Электролиза алюминиевых заводов

- •Предисловие

- •Глава 1 теоретические основы производства алюминия

- •Общие положения

- •Электрохимия процесса электролиза

- •Расчет основных производственных показателей алюминиевого электролизера

- •Электролит

- •Процессы на аноде и катоде

- •Побочные процессы на аноде и катоде

- •Другие побочные процессы на аноде и катоде

- •Пропитка угольной футеровки

- •Факторы, способствующие повышению выхода по току и производительности электролизера

- •Оценка абсолютных потерь выхода по току, %

- •Глава 2 сырьё, применяемое в производстве алюминия

- •2.1. Глинозём

- •Классификация глинозёма по физическим свойствам

- •Требования к глинозёму

- •2.2. Фтористые соли

- •Требования к техническому криолиту

- •Требования к техническому фтористому алюминию

- •Глава 3 конструкция алюминиевых электролизеров, их монтаж и демонтаж

- •3.1. Общая характеристика и классификация электролизеров

- •3.2. Анодное устройство

- •3.3. Катодное устройство

- •3.4. Футеровка катодного кожуха

- •3.5. Ошиновка

- •3.6. Сбор анодных газов и укрытие электролизёра

- •3.7. Электрическая изоляция

- •3.8. Монтаж и демонтаж электролизеров

- •Глава 4 обжиг и пуск электролизёров

- •4.1. Общие положения

- •4.2. Обжиг подины

- •4.2.1. Обжиг новых серий электролизёров

- •4.2.2. Обжиг ванн после капитального ремонта

- •4.3. Пуск ванн на электролиз

- •4.4. Обслуживание ванн в период после пуска

- •Глава 5 работа электролизёра в нормальном технологическом режиме

- •5.1. Общие положения

- •5.2. Температура электролита

- •5.3. Состав электролита, уровни металла и электролита

- •5.4. Регулирование состава электролита по температуре ликвидуса, перегрев электролита

- •5.5. Междуполюсное расстояние (мпр).

- •5.6. Форма рабочего пространства

- •5.7. Гашение анодных эффектов

- •5.8. Технологическое обслуживание электролизеров

- •5.9. Тепловые и энергетические балансы алюминиевых электролизёров

- •Глава 6 нарушения нормального хода электролизёра и пути их уСтранения

- •6.1. Горячий ход

- •6.2. Холодный ход ванны

- •6.3. «Зажатие» междуполюсного расстояния. Работа ванны «в борт»

- •6.4. Образование карбидов

- •6.5. Природа «шумов» и их устранение

- •6.6. Аварийные случаи в работе ванн

- •Глава 7 основы формирования и технологического обслуживания анодов

- •7.1. Самообжигающиеся аноды

- •7.1.1. Механизм формирования самообжигающихся анодов

- •7.1.2. Электрические характеристики

- •7.1.3. Технология самообжигающегося анода при использовании «сухой» анодной массы

- •7.1.4. Технология обслуживания анодов

- •7.1.5. Требования к качеству анодной массы

- •Технические требования к качеству анодной массы

- •7.1.6. Нарушения нормальной работы анодов

- •7.2. Обожженные аноды

- •7.2.1. Требования к качеству обожженных анодов

- •Перечень показателей качества по системе iso

- •7.2.2. Термическая устойчивость обожженных анодов

- •7.2.3. Особенности эксплуатации обожженных

- •7.2.4. Аноды с пазами

- •7.2.5. Обслуживание анодов

- •График замены анодов

- •Результаты измерений для вариантов схем замены анодов

- •7.2.5. Укрытие анодного массива

- •Ситовой состав укрывного материала, %

- •Глава 8 газоочистка и регенерация криолита

- •8. 1. Сбор и транспортировка анодных газов

- •8.2. Очистка газа

- •8.3. Производство криолита из растворов газоочистки

- •8.4. Извлечение криолита из угольной пены

- •Глава 9 энергоснабжение электролизных серий. Механизация и автоматизация процесса электролиза

- •9.1. Энергоснабжение электролизных серий

- •9.2. Механизация процессов обслуживания электролизеров.

- •9.3. Автоматическая система управления технологическим процессом (асутп)

- •9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

- •9.4.1. Общие положения

- •9.4.2. Конструкция систем апг

- •9.4.3. Автоматизированное управление работой апг

- •9.4.4.Управление питанием электролизёра при

- •9.4.5. Внутризаводская транспортировка глинозёма. Системы централизованной раздачи глинозёма (црг)

- •Глава 10 первичный алюминий как сырьё для переработки в товарные виды продукции

- •10.1. Алюминий-сырец и способы его рафинирования

- •Химический состав товарного алюминия, % ( примесей металлов, % не более)

- •10.2. Расчёт шихты для получения товарного алюминия

- •10.3. Первичная переработка алюминия-сырца

- •10.4. Сплавы на основе алюминия

- •Химический состав силуминов, % (max) *

- •10.5. Управление технологическим процессом

- •Список использованной литературы

- •Оглавление

- •Глава 2 42

- •Глава 3 50

- •Глава 4 91

- •Глава 5 105

- •Глава 7 163

- •Глава 9 240

8.2. Очистка газа

Электролизёры с верхним подводом тока. Собранные анодные газы от электролизёров ВТ отличаются относительно меньшим объёмом и повышенной концентрацией загрязняющих веществ. Для их удаления, как правило, применяется двухступенчатая система очистки (рис. 8.3).

Первая ступень – электрофильтр служит для очистки газов от пыли. Основу конструкции электрофильтра составляют коронирующие и осадительные электроды, раздельно питаемые током высокого напряжения от преобразовательной подстанции. Коронирующие электроды расположены точно посредине между пластинами осадительных электродов. Пыль с осадительных электродов удаляется периодическим встряхиванием специальными механизмами. При встряхивании электродов уловленная пыль по желобам осыпается в бункера, откуда она периодически или непрерывно удаляется с помощью гидросмыва.

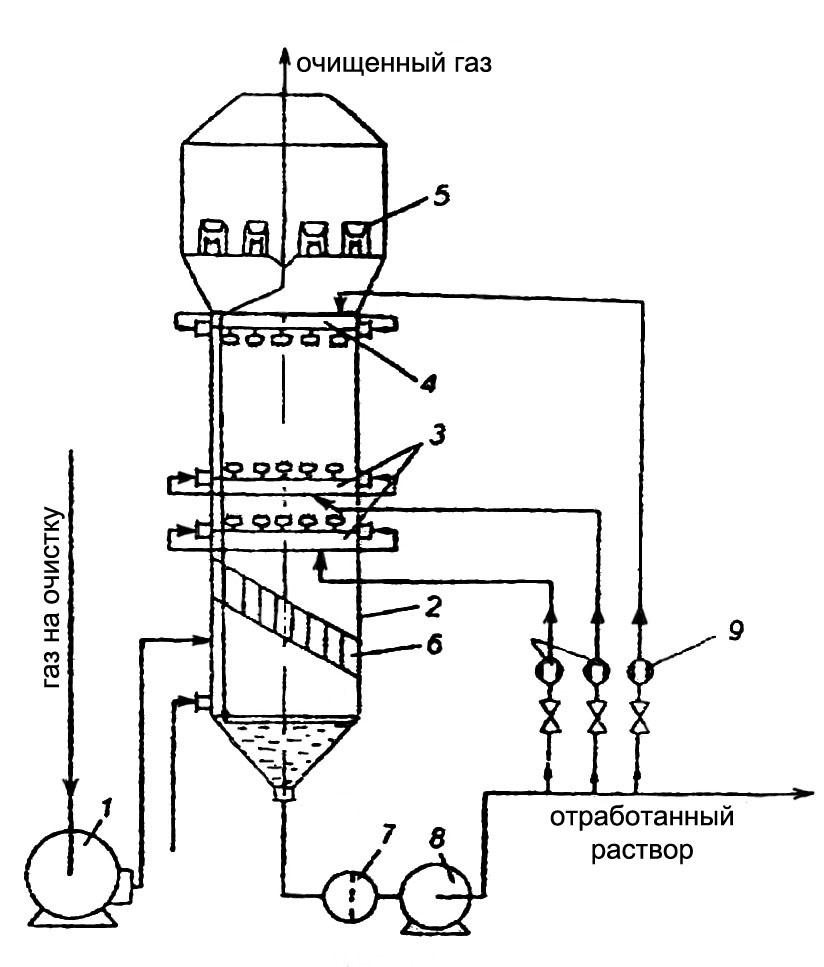

Рис. 8.3. Аппаратурно-технологическая схема двухступенчатой очистки газов электролизёров ВТ в горизонтальном электрофильтре и полом скруббере:

1-баки; 2-горизонтальный электрофильтр; 3-насосы; 4-циклонный каплеуловитель; 5-полый скруббер; 6-дымосос

Процесс осаждения пыли протекает следующим образом. На поверхности коронирующего электрода напряженность поля имеет наибольшое значение и между электродами возникает коронный разряд. В зоне «короны» происходит ударная ионизация газа с образованием большого количества ионов.

Ионы сталкиваются со взвешенными в газе пылевыми частицами, адсорбируются ими и сообщают пылинкам свой заряд. Заряженные взвешенные частицы под действием электрического поля движутся к противоположно заряженному электроду и осаждаются на его поверхности, а очищенные газы, пройдя электрическое поле, выходят из электрофильтра. Основная масса пыли получает отрицательный заряд и осаждается на положительно заряженном осадительном электроде. Степень очистки в электрофильтре составляет: от пыли 96-99 %, от смолистых веществ 60 %.

Далее газ с помощью дымососа подаётся на вторую ступень очистки в пенный аппарат или полый скруббер. На этой ступени происходит очистка газов от газообразных химических примесей (фтористого водорода, сернистого газа) путём абсорбции (поглощения) содовым раствором. Поэтому аппараты мокрой очистки газов часто называют абсорберами. Они выполняют также задачу дополнительной очистки газа от пыли, оставшейся после осаждения в электрофильтре.

Полый скруббер представляет собой цилиндрическую камеру с двумя или тремя ярусами орошения и с днищем в виде обратного конуса, как показано на рис. 8.3. В каждом ярусе орошения имеется по три форсунки. Форсунки верхнего и среднего ярусов орошения направлены вниз, навстречу потоку газа, нижнего – вверх по ходу газа. Газ орошается содовым раствором и подвергается очистке.

На ряде серий электролиза ВТ на второй ступени очистки используются пенные аппараты со стабилизатором пенного слоя. Пенный аппарат представляет собой цилиндрическую со скошенным днищем камеру. Внутри камеры имеются две рабочие полки из перфорированных стальных листов. Орошающий раствор растекается ровным слоем по верхней полке и далее через отверстия в ней переливается на нижнюю полку.

Под рабочими полками размещена газораспределительная решётка, обеспечивающая равномерное распределение потока газа по всему сечению камеры. Содовый раствор под действием газовых струй образует на полках слой динамически устойчивой подвижной пены. В слое пены с развитой поверхностью контакта между жидкостью и газом происходят основные процессы сорбции газов.

Перемещаясь от периферии к центру, пенный слой через переливной порог попадает в центральный стакан, где пена разрушается и раствор сливается в приёмные баки. Основные реакции мокрой очистки:

HF + Na2CO3 = NaF +NaHCO3

Na2CO3 + SO2 + ½O2 = Na2SO4 + CO2

В результате этих реакций фтор и сера переходят в раствор. При достижении концентрации NaF в растворе 15-25 г/л его откачивают на переработку в отделение регенерации криолита. Суммарная двухступенчатая (сухая+мокрая) очистка газа даёт следующие показатели очистки, %:

-от фтористого водорода 99,8

-от электролизной пыли 99,5

-от диоксида серы 95-98

-от смолистых веществ 97-98

В процессе мокрой очистки газа происходит значительный унос орошающего раствора в виде капель, достигающий 5% и более от объёма раствора. Для их улавливания применяют каплеуловители различных конструкций. Весьма эффективен каплеуловитель центробежного типа. Такой аппарат состоит из завихрителя, в котором газ с помощью лопастей приобретает поступательно-вращательное движение. Под действием центробежных сил капли жидкости отделяются от газового потока и стекают по стенке корпуса уловителя в приёмник раствора.

В последние годы широкое распространение получает так называемая «сухая» очистка электролизных газов. Аппаратурно-технологическая схема «сухой» очистки приведена рис 8.5.

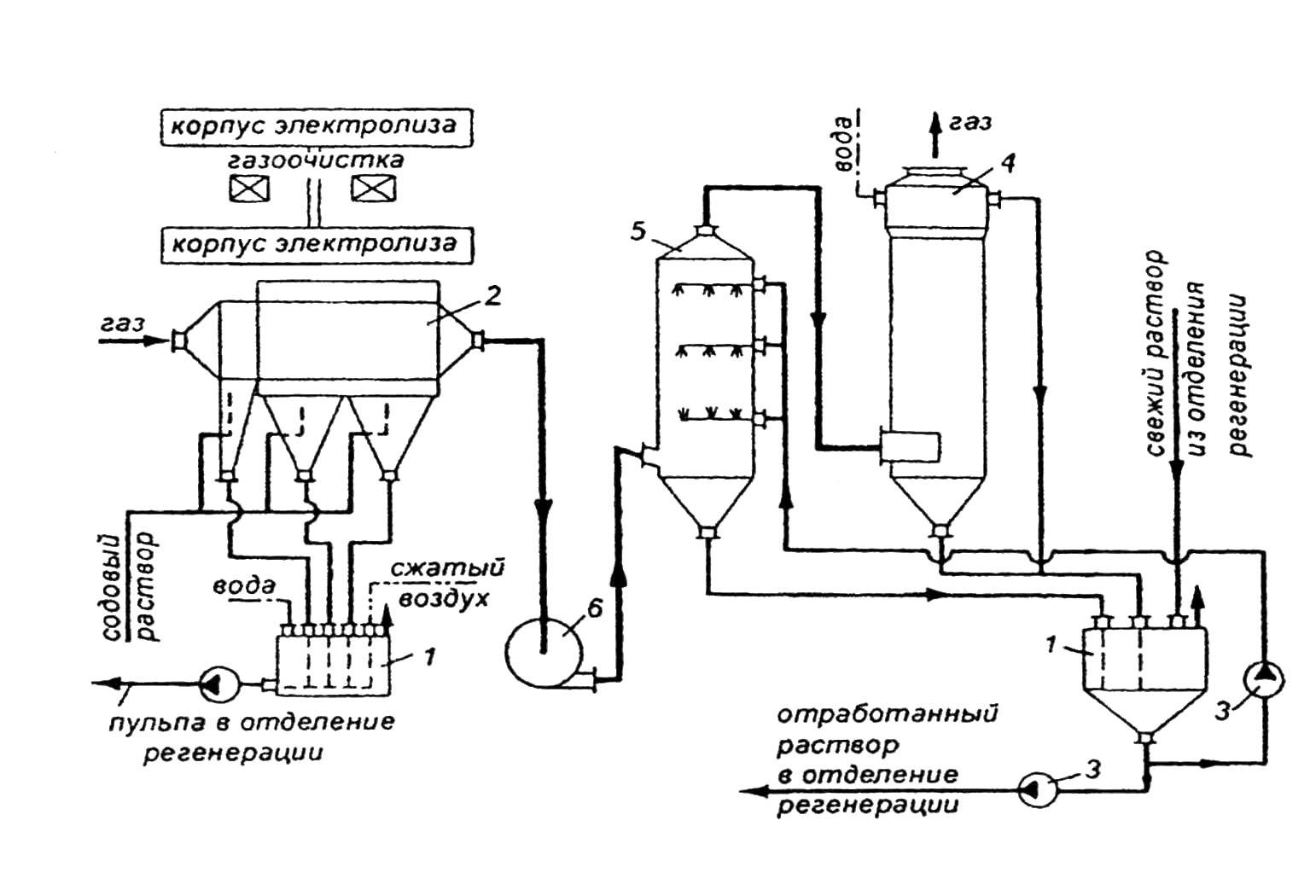

Электролизёры с боковым подводом тока. Очистка газов от электролизёров БТ осуществляется преимущественно в одноступенчатых аппаратах мокрой очистки (рис. 8.4).

Для этого используются преимущественно полые скоростные скрубберы, которые представляют собой цилиндрические колонны с нижним вводом газа. Орошение газа содовым раствором производится с помощью форсунок или многоконусных оросителей по тому же принципу, что и на рис. 8.3.

В верхней части скрубберов установлен центробежный каплеуловитель (см. рис.8.4). Степень очистки газа от фтористого водорода составляет 98 %, от пыли - 70-75 %. Для таких систем газоочистки характерна низкая степень улавливания пыли и особенно твердых фторидов, сосредоточенных в мелких и наиболее трудно улавливаемых фракциях пыли. В этой связи в последние годы для электролизеров БТ также принято использовать сухую газоочистку (КАЗ, БАЗ), как и для электролизёров ВТ. Низкое содержание смол в анодных газах создаёт для этого более благоприятные условия.

|

|

Рис. 8.4. Схема очистки анодных газов электролизеров БТ:

1-вентилятор; 2-корпус скруббера; 3-средний и нижний ярусы орошения; 4-верхний ярус орошения; 5-каплеуловитель; 6-решётка; 7-ловушка; 8-насос; 9-расходомер

|

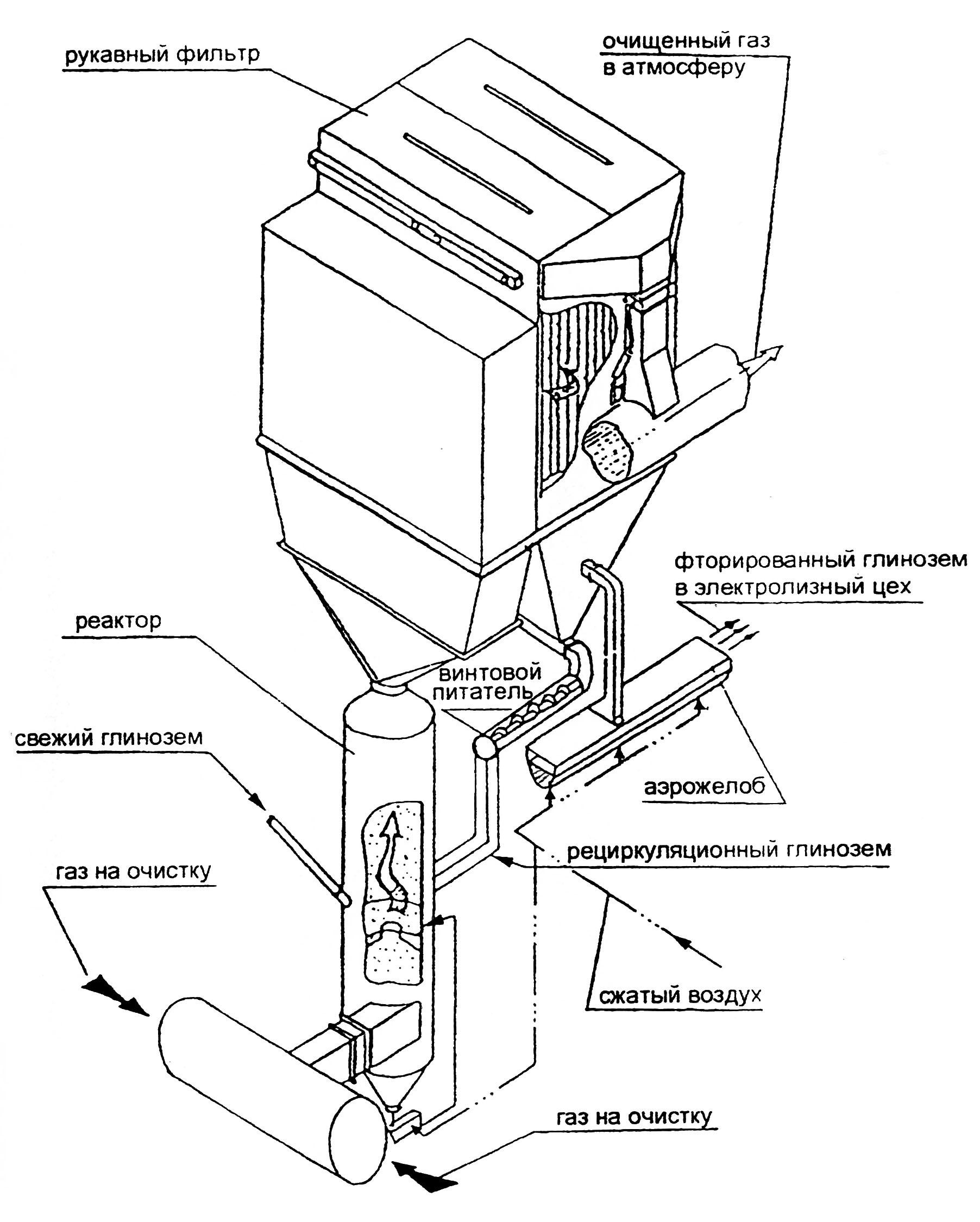

Электролизёры с предварительно обожженными анодами. Для ранее построенных серий электролиза применяется двухступенчатая система газоочистки, подобная приведенной на рис.8.3: I ступень - электрофильтры, II ступень - полые скоростные скрубберы. Однако мокрая газоочистка имеет ряд недостатков: необходима гидрохимическая переработка растворов для регенерации фтора, требуется использование шламовых полей, имеет место коррозия аппаратуры и т.д. Поэтому всё новое строительство ведется только с применением сухой газоочистки. Этому же способствует и одно из важнейших преимуществ технологии электролиза с обожженными анодами – отсутствие в анодных газах смолистых веществ. Модуль установки сухой очистки газов «реактор-рукавный фильтр» конструкции ВАМИ приведен на рис. 8.5.

Принцип сухой очистки анодных газов заключается в следующем. Первичный анодный газ подаётся снизу в вертикальный реактор, где имеется сужение центрального канала. Туда же подается свежий глинозём. В зоне пережима реактора, где скорости газового потока максимальны, образуется взвешенный слой глинозёма с внутренней циркуляцией. В результате снижения скорости газа выше пережима часть глинозёма отжимается к стенкам реактора и стекает в зону высоких скоростей в пережиме, вновь подхватывается скоростным потоком и переходит во взвешенный слой. Этот процесс и носит название внутренней циркуляции.

Рис. 8.5. Модуль сухой очистки газов

Глинозём из взвешенного слоя частично выносится в рукавный фильтр, а частично вновь стекает вниз. В качестве фильтрующего материала в рукавных фильтрах применяют, как правило, нетканые материи.

В реакторе происходит поглощение (сорбция) фтористого водорода развитой поверхностью порошкового глинозёма и смешивание с ним твердых частиц солей фтора, унесенных с анодными газами.

Величина сорбции возрастает при подъёме температуры с 50 до 150°С. Образовавшаяся пылегазовая смесь направляется в рукавный фильтр, где очищенный газ отделяется от глинозёма и уловленной пыли. Газ выбрасывается в атмосферу, а «фторированный глинозем» поступает в аэрожелоб, откуда с помощью сжатого воздуха направляется в электролизное производство.

Сорбция фтористого водорода происходит как в реакторе, так и в фильтруемом слое глинозёма на рукавных фильтрах. Степень очистки газов от фторидов составляет 98,5-99,0 %. Такая эффективность обеспечивается при использовании глинозёма с удельной поверхностью >40-45 м²/г. Допускается использование и других сортов глинозёма, однако эффективность улавливания фторидов при этом может снизиться. Для сухой газоочистки используется частично или весь глинозём, поступающий на электролиз.

На Саянском алюминиевом заводе эксплуатируются установки сухой очистки газов с применением оборудования норвежской фирмы «Флект». От двух половин корпусов на установку поступает порядка 940 тыс. м³/ч. Оборудование включает 14 модулей реакторов с рукавными фильтрами, расположенных в два ряда по семь модулей. Модули соединены распределительным газоходом. Установка оснащена аппаратами для подачи свежего (первичного) и удаления отработанного (фторированного) глинозёма.

Непосредственно в каждый из 14 модулей производится дозированная подача первичного и рециркуляционного глинозёма. После взаимодействия с загрязненным анодным газом вторичный (фторированный) глинозём поступает на аэрожелоб модуля. Затем по центральному аэрожелобу глинозём подаётся к аэролифту и далее в бункер фторированного глинозёма. Из бункера этот глинозём поступает в силосы корпусов электролиза. Степень очистки газов от фторидов более 98,5%, остаточная запыленность газов менее 5 мг/м³ при нормальных условиях, срок службы рукавов 4-5 лет.

Как указывалось выше, системы сухой очистки газов находят применение и для электролизеров с самообжигающимися анодами. Принцип действия сухой очистки газов для электролизеров ВТ в целом соответствует схеме, показанной на рис 8.5. В реакторе в режиме взвешенного слоя происходит процесс сорбции фтористого водорода глинозёмом. Одновременно поверхностью глинозема адсорбируются смолистые вещества и частично диоксид серы, содержащиеся в анодных газах. После реактора пылегазовая смесь попадает в рукавный фильтр, где при прохождении фильтрующей перегородки происходит разделение твердой и газовой фаз.

Газ, очищенный от твердых и газообразных фторидов, а также от смолистых веществ, подаётся дымососом в полые скрубберы (если газоочистка двухступенчатая) для мокрой очистки от диоксида серы SO2. При эксплуатации установки сухой+мокрой газоочистки достигается практически полная очистка (98,5-99,8 %) от всех основных примесей: твёрдых и газообразных фторидов, смолистых веществ, серы и пыли. При такой схеме вторая ступень очистки имеет весьма упрощенный вид. В растворе концентрируется сульфат натрия, при накоплении которого раствор направляется в отвальный слив. Переработка раствора для выделения криолита не требуется.

Аналогичная схема может быть применена и для электролизёров ОА. Фирмой «Procedair SA» разработана система газоочистки с установкой второй ступени специально для улавливания SO2 с помощью раствора соды или морской воды.

Предложена кислотная схема очистки газов от сернистых соединений. Анодный газ после сухой газоочистки подвергается обработке водным раствором в пенном аппарате при температуре 15-20ºС. Полученный раствор поступает в десорбер, где нагревается до 80ºС с отделением SO2. Пары SO2 направляются в реактор, где SO2 поглощается водой при низкой температуре с образованием концентрированного раствора серной кислоты, которая находит применение в промышленности. При такой схеме исключается отвальный слив отходов (Гусева Е.А., Иркутск, Технический Университет).

Аналогичным образом решается проблема сухой очистки газа на электролизёрах с боковым подводом тока. Используется представленная выше модульная схема «реактор-рукавный фильтр» с применением в качестве сорбента свежего и рециркуляционного глинозёма. Проблема газоочистки при этом несколько облегчается, так как в анодных газах электролизёров БТ содержится значительно меньше смол, а возвращаемые с фторированным глинозёмом смолы сгорают под шторными укрытиями и практически не попадают в атмосферу цехов.