- •Э.А. Янко

- •Производство алюминия

- •Пособие для мастеров и рабочих цехов

- •Электролиза алюминиевых заводов

- •Предисловие

- •Глава 1 теоретические основы производства алюминия

- •Общие положения

- •Электрохимия процесса электролиза

- •Расчет основных производственных показателей алюминиевого электролизера

- •Электролит

- •Процессы на аноде и катоде

- •Побочные процессы на аноде и катоде

- •Другие побочные процессы на аноде и катоде

- •Пропитка угольной футеровки

- •Факторы, способствующие повышению выхода по току и производительности электролизера

- •Оценка абсолютных потерь выхода по току, %

- •Глава 2 сырьё, применяемое в производстве алюминия

- •2.1. Глинозём

- •Классификация глинозёма по физическим свойствам

- •Требования к глинозёму

- •2.2. Фтористые соли

- •Требования к техническому криолиту

- •Требования к техническому фтористому алюминию

- •Глава 3 конструкция алюминиевых электролизеров, их монтаж и демонтаж

- •3.1. Общая характеристика и классификация электролизеров

- •3.2. Анодное устройство

- •3.3. Катодное устройство

- •3.4. Футеровка катодного кожуха

- •3.5. Ошиновка

- •3.6. Сбор анодных газов и укрытие электролизёра

- •3.7. Электрическая изоляция

- •3.8. Монтаж и демонтаж электролизеров

- •Глава 4 обжиг и пуск электролизёров

- •4.1. Общие положения

- •4.2. Обжиг подины

- •4.2.1. Обжиг новых серий электролизёров

- •4.2.2. Обжиг ванн после капитального ремонта

- •4.3. Пуск ванн на электролиз

- •4.4. Обслуживание ванн в период после пуска

- •Глава 5 работа электролизёра в нормальном технологическом режиме

- •5.1. Общие положения

- •5.2. Температура электролита

- •5.3. Состав электролита, уровни металла и электролита

- •5.4. Регулирование состава электролита по температуре ликвидуса, перегрев электролита

- •5.5. Междуполюсное расстояние (мпр).

- •5.6. Форма рабочего пространства

- •5.7. Гашение анодных эффектов

- •5.8. Технологическое обслуживание электролизеров

- •5.9. Тепловые и энергетические балансы алюминиевых электролизёров

- •Глава 6 нарушения нормального хода электролизёра и пути их уСтранения

- •6.1. Горячий ход

- •6.2. Холодный ход ванны

- •6.3. «Зажатие» междуполюсного расстояния. Работа ванны «в борт»

- •6.4. Образование карбидов

- •6.5. Природа «шумов» и их устранение

- •6.6. Аварийные случаи в работе ванн

- •Глава 7 основы формирования и технологического обслуживания анодов

- •7.1. Самообжигающиеся аноды

- •7.1.1. Механизм формирования самообжигающихся анодов

- •7.1.2. Электрические характеристики

- •7.1.3. Технология самообжигающегося анода при использовании «сухой» анодной массы

- •7.1.4. Технология обслуживания анодов

- •7.1.5. Требования к качеству анодной массы

- •Технические требования к качеству анодной массы

- •7.1.6. Нарушения нормальной работы анодов

- •7.2. Обожженные аноды

- •7.2.1. Требования к качеству обожженных анодов

- •Перечень показателей качества по системе iso

- •7.2.2. Термическая устойчивость обожженных анодов

- •7.2.3. Особенности эксплуатации обожженных

- •7.2.4. Аноды с пазами

- •7.2.5. Обслуживание анодов

- •График замены анодов

- •Результаты измерений для вариантов схем замены анодов

- •7.2.5. Укрытие анодного массива

- •Ситовой состав укрывного материала, %

- •Глава 8 газоочистка и регенерация криолита

- •8. 1. Сбор и транспортировка анодных газов

- •8.2. Очистка газа

- •8.3. Производство криолита из растворов газоочистки

- •8.4. Извлечение криолита из угольной пены

- •Глава 9 энергоснабжение электролизных серий. Механизация и автоматизация процесса электролиза

- •9.1. Энергоснабжение электролизных серий

- •9.2. Механизация процессов обслуживания электролизеров.

- •9.3. Автоматическая система управления технологическим процессом (асутп)

- •9.4. Централизованная раздача и автоматизированное питание ванн глинозёмом

- •9.4.1. Общие положения

- •9.4.2. Конструкция систем апг

- •9.4.3. Автоматизированное управление работой апг

- •9.4.4.Управление питанием электролизёра при

- •9.4.5. Внутризаводская транспортировка глинозёма. Системы централизованной раздачи глинозёма (црг)

- •Глава 10 первичный алюминий как сырьё для переработки в товарные виды продукции

- •10.1. Алюминий-сырец и способы его рафинирования

- •Химический состав товарного алюминия, % ( примесей металлов, % не более)

- •10.2. Расчёт шихты для получения товарного алюминия

- •10.3. Первичная переработка алюминия-сырца

- •10.4. Сплавы на основе алюминия

- •Химический состав силуминов, % (max) *

- •10.5. Управление технологическим процессом

- •Список использованной литературы

- •Оглавление

- •Глава 2 42

- •Глава 3 50

- •Глава 4 91

- •Глава 5 105

- •Глава 7 163

- •Глава 9 240

Пропитка угольной футеровки

Пропитка подины расплавленными солями является серьёзной проблемой промышленного электролизера. Жидкий алюминий, имеющий большое поверхностное натяжение на границе с углем, не смачивает катодные блоки. В отличие от алюминия электролит, поверхностное натяжение которого значительно меньше, хорошо смачивает футеровку и пропитывает её.

Находящийся на подине металл не может защищать футеровку от пропитки, т.к. электролит проникает под металл. Подина впитывает к концу службы электролизера до 40% от её массы. Пропитка идет избирательно: свыше 70% пропитывающего расплава состоит из NaF.

Большое влияние на скорость пропитки оказывают растворенные в электролите Al2O3 и алюминий. Этот эффект можно объяснить тем обстоятельством, что растворённый алюминий и его оксид снижают поверхностное натяжение на границе с углем и повышают смачивание, т.е. являются поверхностно-активными веществами. Пропитка идет по крупным порам и снижается по мере уменьшения диаметра пор. В меньшей степени проникают кислые электролиты, смачивание которыми значительно ниже.

По современным воззрениям одной из важнейших причин выхода из строя угольных подин можно считать проникновение парообразного натрия в кристаллическую структуру углерода. В результате проникновения натрия происходит усиленное разбухание подин, их деформация и разрушение. Проникновение натрия замедляется при использовании кислых электролитов.

В большей степени смачиванию солями и проникновению натрия противостоят графиты. Все это говорит о целесообразности применения катодных материалов с высоким содержанием графита.

МГД-нестабильность

На электролизёре, работающем в идеальных условиях, расплав в силу различия плотностей разделен на две жидкие фазы – электролит и расплавленный алюминий с чётко выраженной границей раздела. Граница раздела находится в состоянии покоя, т.е. неподвижна. Алюминий, попадающий в электролит в виде металлического тумана или взвешенных корольков, хорошо отстаивается и лишь в небольших количествах достигает анодной зоны, где окисляется до оксида. Такой электролизёр работает с максимальным выходом по току.

Однако на реально работающем электролизёре металл и электролит находятся в интенсивном движении. На жидкий металл воздействуют электромагнитные силы, а электролит перемещается под воздействием удаляющихся анодных газов и сил температурной конвекции. Имеет место и взаимное воздействие потоков металла и электролита. В конечном счёте, в расплаве алюминиевого электролизёра можно наблюдать интенсивную турбулизацию границы раздела фаз, волнение и циркуляцию металла, наличие перекосов металла и т. д., что крайне отрицательно сказывается на выход по току и производительность электролизёра. Эти проявления носят общее название как магнитогазодинамическая нестабильность или сокращенно МГД-нестабильность.

При возрастании МГД-нестабильности колебания поверхности металла становятся сопоставимыми с величиной МПР, т.е. близкими к короткому замыканию анода и катода. Технологическое состояние электролизёра приближается при этом к «граничным» или «пороговым» условиям, при котором дальнейшее возмущение МГД-состояния приводит к расстройству технологии и резкому снижению производительности ванн. Проблема обнаружения и определения типа МГД-нестабильности является наиболее сложной задачей для принятия адекватных мер по её устранению.

В алюминиевой промышленности проводится интенсификация производства путём повышения анодной плотности тока. При этом сохранение энергетического баланса и подаваемой греющей мощности достигается снижением МПР. В этой связи роль магнитогидродинамических проявлений в электролизёре, обусловленных ростом электромагнитных сил в металле с их дестабилизирующим воздействием, возрастает. Все эти факторы (рост силы тока, снижение МПР, колебания уровней металла) приводят к снижению запаса МГД-стабильности.

Рассмотрим причины возникновения МГД-нестабильности более подробно. Различают две основные причины, вызывающие МГД-нестабильность: наличие сил электромагнитного характера в жидком металле и сил газодинамической природы в электролите.

Электромагнитные силы. В жидком металле имеет место взаимодействие двух физических полей - электрического и магнитного. Взаимодействие магнитного поля проводника и протекающего через него тока генерируют так называемую силу Лапласа (электромагнитную индукцию), действующую на единицу объема расплавленной среды перпендикулярно движению тока (правило правой руки). Именно силы Лапласа вызывают перемещение расплавленного металла.

Воздействие сил Лапласа весьма многообразно. В значительной мере это связано с тем, что ток в расплавленном металле протекает не строго вертикально, а под некоторым углом, в направлении меньшего электрического сопротивления, например к тем участкам подины, которые свободны от настылей и осадков. Поэтому вектор плотности тока в металле можно разложить на три составляющие: Iz - вертикальная и Iy и Ix - две горизонтальные (поперечная – Iy и продольная - Ix).

Взаимодействуя с протекающим током, магнитное поле формирует поле объёмных электромагнитных сил. Составляющие напряженности магнитного поля соответственно обозначаются Bz -вертикальная и две горизонтальные: продольная Bx и поперечная By. Так как величина электромагнитной индукции в том или ином направлении определяется векторным произведением плотности тока I и магнитной индукции В, то взаимодействие каждой составляющей тока и поля даст значение движущей силы соответствующего направления.

Наиболее сильное влияние оказывает взаимодействие вертикальной составляющей магнитной индукции Bz с горизонтальными токами в металле Ix и Iy. В результате взаимодействия с поперечным током Iy (от центра к борту), значение которого зависит преимущественно от состояния бортовых настылей, возникают продольные электромагнитные силы, сдвигающие металл к центру ванны (к поперечной оси) и увеличивающие продольный перекос алюминия. Если направление поперечного тока от борта к центру, то его взаимодействие с Bz вызывает силы обратного направления. В обоих случаях имеют место значительные колебания поверхности расплавленного алюминия.

Взаимодействие Bz с горизонтальным током, протекающим в том же направлении, что и ток серии, вызывает поперечные электромагнитные силы, которые на входной половине ванны направлены к продольной оси, а на выходной – к бортам ванны. При обратном направлении тока электромагнитные силы будут действовать в противоположном направлении.

Характер воздействия электромагнитной силы на устойчивость расплавленного металла и поверхность раздела определяется также тем, является она вихревой (кинетической) или потенциальной. Профиль скорости циркуляции металла формируется под действием вихревой силы. Эпюра циркуляции металла носит многоконтурный характер, т.е. в пределах одного электролизёра имеет место несколько контуров циркуляции.

Число контуров определяется как конструктивными особенностями ошиновки, так и технологическими факторами (состоянием настылей, распределением тока и т.д.). Более того, можно считать, что каждый электролизёр имеет собственную картину циркуляции с «базовым» вкладом в результирующую эпюру параметров ошиновки и существенным «индивидуальным» вкладом в неё технологической составляющей.

Рис. 1.3. Контуры циркуляции жидкого алюминия в ванне

Максимальная скорость циркуляции может достигать 15-20 см/с и более. На рис.1.3 приведен пример многоконтурного поля циркуляции металла в ванне. Средняя скорость циркуляции металла на этой схеме 4,97 см/с, максимальная – 20,5 см/сек. Средняя скорость циркуляции электролита 5,77 см/с, максимальная - 21,7 см/с.

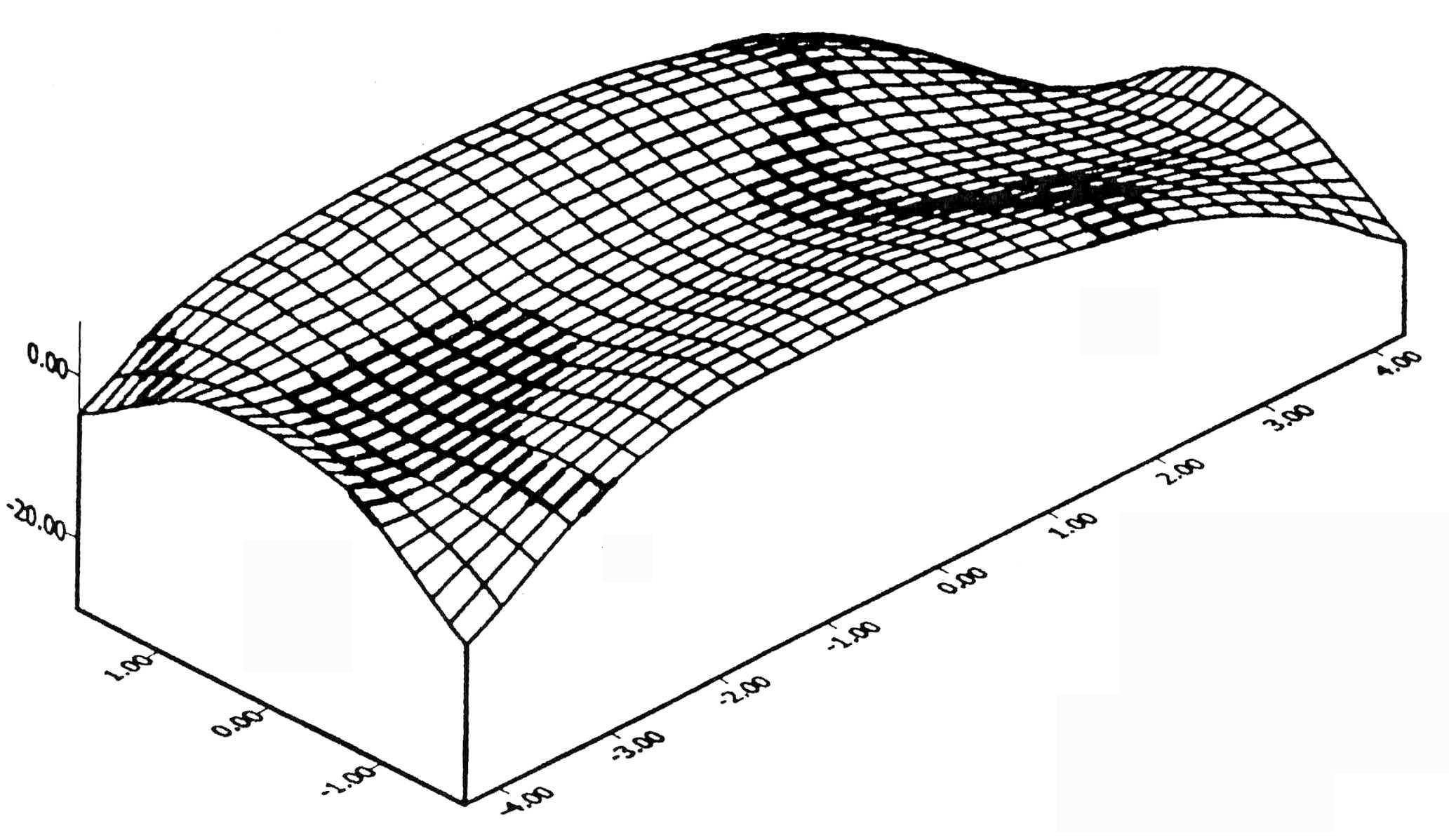

Горизонтальные составляющие магнитной индукции Ву и Вх, взаимодействуя с вертикальным током Iz, вызывают электромагнитные силы, направленные к поперечной и продольной осям, т.е. к середине ванны. При этом поверхность металла приобретает куполообразную форму или форму выпуклой арки, как вдоль продольной, так и поперечной осей ванны. Однако возникающие в расплавленном металле горизонтальные токи Iy и Ix при взаимодействии с вертикальной составляющей магнитной индукции Вz вызывают силы других направлений и меняют конфигурацию перекоса. На промышленных электролизерах перекос металла составляет 2-5 см и более. На рис.1.4 показан пример реальной конфигурации зеркала металла и перекоса границы раздела «металл-электролит».

Рис. 1.4. Конфигурация зеркала металла на

промышленном электролизере

Флуктуация значений некоторых других параметров электролизёра – дополнительный источник МГД-нестабильности. Согласно промышленным измерениям и теоретическим расчётам к нестабильности такого рода можно отнести следующее факторы:

- флуктуацию тока серии – 0,3-3,6 кГц;

- колебания напряжения при анодном эффекте – 1,0 Гц-2,0 кГц;

- влияние газогидродинамических процессов (ГГД) – 1-35 Гц;

- образование и сход газовых пузырьков анодных газов – 1-3Гц;

- капиллярные волны по поверхности расплава, обусловленные силами поверхностного натяжения и представляющие собой «рябь» на поверхности раздела металл/электролит – 0,3-2,0 Гц;

- нарушения распределения тока в катоде (осадки, коржи) – 0,03-0,25 Гц;

- колебания поверхности раздела металл/электролит –

0,02-0,05 Гц.

Сигналы о переменной составляющей напряжения, регистрируемые системой АСУТП, классифицируются как «шум» или волнение металла и являются результатом сложения различных видов колебаний (см. раздел 6.5). Колебания напряжения в диапазоне частот 0,02-0,05 Гц представляют собой колебания поверхности раздела металл/электролит, т.е. границы раздела сред с различной плотностью. Этот тип колебаний поверхности и рабочего напряжения определяется на всех современных АСУТП путём фильтрации полученных измерений. Амплитуда колебаний рабочего напряжения при развитой МГД-нестабильности достигает 1,5 В с прямым «подмыканием» металла на анод. В зависимости от условий возникновения, такие колебания могут быть как незатухающими, так и самогасящимися.

Практически все современные заводы используют в системах АСУТП параметры «шумов» и волнения металла для контроля технологического состояния электролизёров с распознанием характера возмущения по амплитуде и периоду флуктуации рабочего напряжения, приведенного к току.

Возникновение колебаний имеет не только технологические, но и конструктивные причины. К числу основных конструктивных факторов относится геометрия шахты ванны. Воздействие на волнение металла выражается в том, что при определённом соотношении длины шахты к ширине происходит гашение поверхностных волн или их ускорение. Наиболее оптимальным вариантом является некратное соотношение длины шахты к ширине.

В электролизёре всегда присутствует набор определённого типа колебаний (мод), имеющих собственные характеристики – период, длину волны, время затухания. При их наложении может создаться разнообразная МГД-ситуация, от образования гравитационных волн до стоячих или круговых вращающихся волн. При увеличении силы тока большая часть МГД-параметров приобретает тенденцию к росту нестабильности.

Для определения границ стабильной работы электролизёра Т.Селе предложил следующее численное выражение:

(L + A)Hme ≥ K I [Bz]

Где: L – стационарное междуполюсное расстояние;

А – эквивалентное анодное расстояние, равное сумме сопротивлений газовой плёнки, анодного узла и ошиновки, отнесённое к удельному сопротивлению электролита; для электролизёров ОА оно составляет около 0,05 м, для самообжигающихся анодов – 0,035 м;

I – сила тока, А; Hme - уровень металла, см;

К – коэффициент, обратно пропорциональный гравитационной силе и равный 4,5·10ˉ5; в случае, если площадь поверхности металла выходит за границы проекции анода (анодного массива), то коэффициент К увеличивается на 10-20%;

[Bz] – среднеарифметическое значение модуля вертикальной компоненты поля магнитной индукции в металле, Гс.

Из уравнения следует, что для обеспечения устойчивой работы ванн необходимо превышение «технологических» факторов (левая часть) над «конструктивными» (правая часть). Под технологическими факторами понимается величина МПР и уровня металла, а под конструктивными – качество применяемой ошиновки и токовая нагрузка на электролизёр. Чем больше превышение левой части над правой, тем большим запасом МГД-стабильности обладает электролизёр.

Для достижения этой цели необходимо применить следующие мероприятия: увеличить МПР, повысить уровень металла, снизить анодную плотность тока, улучшить параметры ошиновки (Вz); сблизить площадь катодного металла с проекцией анода или анодного массива (уменьшить коэфф. К); увеличить разность плотностей металла и электролита (повысить к.о., увеличить температуру электролита). Необходимо учесть, что выполнение всех перечисленных требований одновременно мало вероятно, а часть из них не может быть выполнена по ряду известных условий (к.о., анодная плотность тока и т.д.)

Для электролизёров ОА, где всегда имеется разброс токовой нагрузки по анодам из-за разного срока их службы, степени утепления, способа питания глинозёмом и др. большую роль играют горизонтальные токи. Результаты измерений на ваннах ОА показывают наличие продольных горизонтальных токов, составляющих до 25-30% от плотности вертикальных токов. Следует отметить, что на ваннах с самообжигающимися анодами разбаланс анодной плотности тока ниже, так как подошва анода должна быть эквипотенциальна. Однако по результатам промышленных измерений и расчетным данным потенциал самообжигающегося анода в пределах рабочей поверхности различается на 20-150 мв, что соответствует отклонению от номинальной величины вертикальной анодной плотности тока на 5-15%, а в локальных точках до 30%.

На нормально работающей ванне высота волн в пространстве между анодом и бортом составляет 4 см и более, а под анодом примерно в два раза меньше. При усилении МГД-нестабильности электролизёра высота волн соответственно возрастает. Однако на электролизёрах малой мощности возможность короткого замыкания металла с анодом мало вероятна. Это говорит о том, что при относительно небольшой силе тока отсутствуют значительные электромагнитные силы, способные привести к развитию МГД-возмущений, как по перекосу металла, так и устойчивости поверхности раздела металл/электролит. Однако на электролизёрах повышенной мощности такая вероятность всегда существует.

Газогидродинамические силы. Взаимодействие МГД- и

ГГД-процессов имеет сложный характер, особенно для электролизёров с самообжигающимися анодами. Достаточно большое количество газа, выходящего из-под анода, вызывает вертикальное перемещение металла, особенно по периферии анода. Амплитуда подъёма металла по границам анода может достигать значительных величин на ваннах ВТ, на которых размер анодов в несколько раз больше, чем на ваннах ОА. Частота возмущений от воздействия выходящих газов составляет 1 Гц, что на порядок больше, чем частота от

МГД-возмущений, вызванных электромагнитными силами. По существующему понятию “быстрые волны, вызванные выбросом газа, как бы едут верхом на медленно вращающейся волне”, обусловленной стационарными МГД-силами, т.е. имеет место так называемое “наложение волн” (А.П.Скворцов, ВАМИ).

Таким образом, возникновение МГД-нестабильности имеет сложную и противоречивую природу и является результатом взаимодействия газогидродинамических и магнитогидродинамических процессов. В последующих главах мы неоднократно вернёмся к проблеме МГД-нестабильности с точки зрения совершенствования конструкции ошиновки и упорядочения технологии электролиза.