- •В.В. Ахлюстина, э.Р. Логунова

- •1. Метрология

- •2. Стандартизация

- •2.1. Государственная система стандартизации (гсс)

- •2.2. Задачи стандартизации

- •2.3. Основные принципы стандартизации

- •2.4 Документы в области стандартизации

- •2.5. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •2.6. Международное сотрудничество в области стандартизации

- •2.7. Методы стандартизации

- •2.8. Стандартизация основных норм взаимозаменяемости

- •2.9. Категории стандартов

- •2.10. Международные организации по стандартизации и качеству продукции

- •2.11. Качество продукции

- •3. Сертификация

- •3.1. Основные термины и определения сертификации

- •3.2. Основные цели и принципы системы сертификации

- •3.3. Система сертификации

- •3.4 Виды сертификации

- •3.5. Аккредитация лаборатории на техническую компетенцию и независимость, их оснащенность

- •3.6. Cистемы сертификации стран

- •3.7. Закон Российской Федерации «о техническом регулировании»

- •3.8. Закон Российской Федерации «о защите прав потребителей»

- •4. Расчет средств измерений.

- •На курсовой проект студента «Метрология, стандартизация и сертификация»

- •Задание 41 Вариант 1

- •Руководитель курсового проекта /Ахлюстина в.В. /

- •4.1. Содержание курсового проекта, принятые обозначения

- •4.2. Общий объем и оформление курсового проекта

- •4.3. Ориентировочная компоновка расчетно-пояснительной записки

- •4.4. Расчет посадки с натягом

- •4.5. Выбор посадки

- •4.6. Переходные посадки

- •4.6.1. Определение предельных значений зазора

- •4.7. Посадки подшипников качения

- •4.8. Назначение посадок

- •4.9. Расчет калибров для гладких цилиндрических соединений

- •4.10. Расчет исполнительных размеров гладких калибров-пробок

- •4.11. Расчет исполнительных размеров гладких калибров-скоб

- •4.12. Шлицевые соединения

- •4.13. Калибры для контроля шлицевых валов и втулок с прямобочным профилем Условные обозначения:

- •4.14. Расчет исполнительных размеров шлицевых калибров

- •Формулы для расчета размеров прямобочных шлицевых калибров-пробок

- •Формулы для расчета размеров прямобочных шлицевых калибров-колец

- •4.15. Пример расчета исполнительных размеров комплексного шлицевого

- •4.16. Пример расчета исполнительных размеров комплексного шлицевого калибра кольца с прямобочным профилем

- •4.17. Резьбовые соединения

- •4.18. Допуски резьбовых соединений

- •4.19. Калибры для метрической резьбы гост 24997-81

- •4.20. Допуски резьбовых калибров

- •4.21. Профиль резьбы и длина рабочей части калибров

- •4.22. Расчет исполнительных размеров пр и не резьбовых калибров-пробок для внутренней резьбы (гайки) м16×1,5 – 7g

- •4.22.1. Пробки резьбовые со вставками двухсторонние

- •4.23. Расчет исполнительных размеров пр и не резьбовых калибров-колец для наружной резьбы (болта) м161,5 – 6g

- •4.24. Размерные цепи

- •4.24.1. Расчет размерных цепей различными методами решения

- •4.24.2. Метод, обеспечивающий полную взаимозаменяемость

- •4.24.3. Метод неполной взаимозаменяемости с применением вероятностного расчета

- •4.24.4. Способ регулирования

- •5. Точность обработки и допуски формы и расположения поверхностей

- •5.1. Отклонения и допуски формы поверхностей

- •5.2. Отклонение взаимного расположения поверхностей

- •5.3. Отклонения формы и расположения посадочных и опорных торцовых поверхностей под подшипники качения

- •6. Методы и средства измерений

- •6.1. Выбор метода измерения

- •6.2. Средства измерений

- •6.3. Измерение отклонений формы поверхностей

- •1 8 7 2 9 6 5 4 3 Сменные элементы а)

- •6.4. Контроль взаимного расположения поверхностей

- •6.5. Контроль резьбовых изделий

- •6.5.1. Контроль наружной резьбы методом трех проволочек

- •6.5.2. Контроль шага резьбы

- •7. Зубчатые и червячные передачи и точностные требования к ним

- •7.1. Передачи с цилиндрическими зубчатыми колесами

- •7.2. Нормы кинематической точности

- •7.3. Нормы плавности работы зубчатых передач

- •7.4. Нормы полноты контакта зубьев зубчатых передач

- •7.5. Нормы бокового зазора зубчатых колес (гост 1643-81 ограничен)

- •7.6. Конические зубчатые передачи

- •7.7. Червячные передачи

- •8. Контроль параметров зубчатых передач

- •9. Выполнение чертежа детали

- •10. Оформление схем контроля

- •Библиографический список

4.4. Расчет посадки с натягом

Для неподвижного соединения рассчитать и подобрать посадку ручным способом (без ЭВМ) и с применением ЭВМ, обеспечив наибольший запас прочности соединения ∆э (запас надежности), ∆сб (запас сборки) по заданным параметрам (табл. 3).

Таблица 3

Обозначения заданных параметров и нагрузок

|

Наименование величины, размерность |

Обозначение в формулах |

Численная величина |

|

Крутящий момент, Н·м |

Т |

300 |

|

Осевая сила, Н |

Fa |

500 |

|

Диаметр соединения, мм |

dH |

40 |

|

Диаметр отверстия полого вала, мм |

d1 |

0 |

|

Наружный диаметр втулки, мм |

d2 |

80 |

|

Длина соединения, мм |

L |

40 |

|

Способ сборки |

– |

Механическая |

|

Материал вала |

– |

Сталь 45 |

|

Материал втулки |

– |

Сталь 45 |

Исходные данные берутся с выданного задания, по указанному варианту. В задании указаны позиции сопрягаемых поверхностей деталей. На рис. 2 даны пояснения к определению геометрических параметров деталей прессового соединения.

По

заданным данным (табл.

4, 5) находят

значение коэффициента трения ƒ=

0,15, модулей упругости материалов вала

и втулки Ed=

ED

= 2,11011

Па, коэффициентов Пуассона материалов

вала и втулки

![]() =

=

![]() = 0,3, пределов текучести материалов вала

и втулки

= 0,3, пределов текучести материалов вала

и втулки

![]() = 36107

Па.

= 36107

Па.

В

ряде вариантов заданий значения ƒ,

E,

μ,

![]() приведены в таблицах чертежа задания.

приведены в таблицах чертежа задания.

Таблица 4

Значения коэффициента трения ƒ

|

Метод сборки |

Материал сопрягаемых деталей |

|||

|

сталь-сталь |

сталь-чугун |

сталь-бронза |

сталь-латунь |

|

|

Механическая запрессовка |

0,15 |

0,17 |

0,07 |

0,1 |

|

При нагревании или охлаждении сопрягаемых деталей |

0,20 |

0,15 |

0,20 |

0,17 |

Таблица 5

Значения модуля упругости Е и коэффициента Пуассона μ

для различных материалов

|

Материал |

Е, Па |

μ |

|

Сталь Чугун Бронза |

2 · 1011 1 · 1011 0,9 · 1011 |

0,3 0,25 0,33 |

Если

в задании не указаны значения d![]() и d

и d![]() ,

они определяются конструктивно по

чертежу задания,[2].

,

они определяются конструктивно по

чертежу задания,[2].

При

расчете посадки с натягом определяются

предельные (N![]()

![]() и N

и N![]()

![]() )

величины натягов в соединении в

миллиметрах и переводятся в микрометры.

)

величины натягов в соединении в

миллиметрах и переводятся в микрометры.

4.4.1. Минимальный функциональный натяг определяют из условия обеспечения прочности соединения:

а) при нагружении крутящим моментом

![]() ,

м, (4.4.1)

,

м, (4.4.1)

где T – крутящий момент на валу соединения, Н·м;

dН – номинальный диаметр соединения, м;

L – длина сопряжения, м;

f – коэффициент трения;

СD, Сd – коэффициенты жесткости, соответственно ступицы и вала, формулы для определения коэффициентов жесткости выбираются в соответствии с конструкцией вала и ступицы для сопрягаемой поверхности (рис. 5, 6, 7, 8);

ED, Ed – модули продольной упругости, соответственно охватывающей и охватываемой поверхностей деталей;

б) при осевом нагружении

![]() ,

м, (4.4.2)

,

м, (4.4.2)

где Fa – осевая сила, действующая на соединение.

в) при одновременном нагружении крутящим моментом и сдвигающей силой

,м.

(4.4.3)

,м.

(4.4.3)

Коэффициенты жесткости конструкции CD, Cd определяется в зависимости от схемы соединения вала и отверстия:

а) коэффициенты жесткости конструкции ступицы и вала (рис. 1):

Рис. 5. Схема соединения отверстия

с валом с натягом, вал полый

;

;  ,

,

где D, d– коэффициенты Пуассона, соответственно материала ступицы и вала (табл. 5);

б) коэффициенты жесткости конструкции ступицы и вала (рис. 6):

Рис. 6. Схема соединения отверстия с валом с натягом,

вал цельный и d2>dн в 5 или более раз

![]() ;

; ![]() ;

;

в) коэффициенты жесткости конструкции ступицы и вала (рис. 7):

Рис. 7. Схема соединения отверстия с валом с натягом,

вал полый и d2>dн в 5 или более раз

![]() ;

;  ;

;

г) коэффициенты жесткости конструкции ступицы и вала (рис. 8):

Рис. 8. Схема соединения отверстия с валом

с натягом, вал цельный

;

; ![]() .

.

4.4.2. Максимальный функциональный натяг, определяют из условия обеспечения прочности сопрягаемых деталей:

![]() ,

м, (4.4.4)

,

м, (4.4.4)

где ρд – наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации, определяется по формулам:

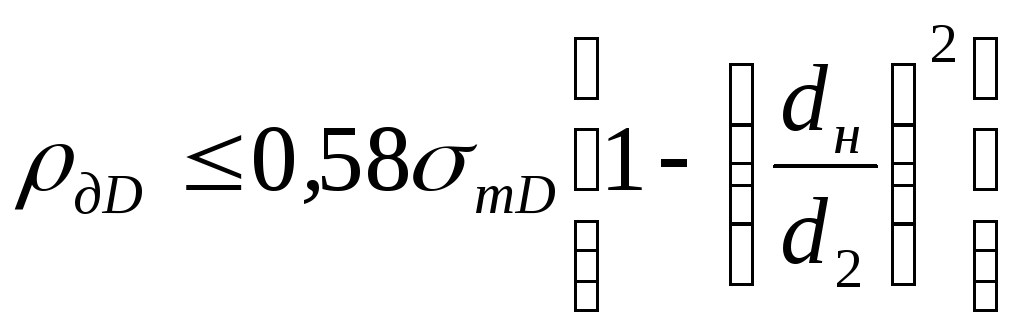

а) для отверстия

,

Па; (4.4.5)

,

Па; (4.4.5)

б) для вала

,

Па, (4.4.6)

,

Па, (4.4.6)

где тD, тd – пределы текучести соответственно материалов ступицы и вала при растяжении (табл. 6).

![]() рассчитывать

по наименьшему значению ρд.

рассчитывать

по наименьшему значению ρд.

Таблица 6

Значения

предела текучести

![]() для различных материалов

для различных материалов

|

Материал |

|

Материал |

|

|

Сталь 20 |

26 · 107 |

БрАЖН 11-6-6 |

39 · 107 |

|

Сталь 35 |

31 · 107 |

СЧ 12 |

12 · 107 |

|

Сталь 40 |

3 · 107 |

СЧ 18 |

18 · 107 |

|

Сталь 45 |

36 · 107 |

СЧ 28 |

28 · 107 |

|

БрАЖ 9-4 |

20 · 107 |

ЛМцОС58-2-2-2 |

34 · 107 |

|

БрОФ10-1 |

20 · 107 |

|

|

В рассматриваемом примере сопряжение нагружено T Nmin ф определяется по формуле (4.4.3).

Nmin

ф

мкм.

мкм.

Вычислим

![]() для отверстия и для вала по формулам

(4.4.5 и 4.4.6):

для отверстия и для вала по формулам

(4.4.5 и 4.4.6):

![]()

![]() Па,

Па,

![]()

![]() Па.

Па.

Меньшее

из

![]() используем в расчете

используем в расчете

![]() по

формуле (4.4.4)

по

формуле (4.4.4)

Nmax

ф

![]() мкм.

мкм.

Из функционального ряда допуска посадки определяют конструкторский допуск посадки, по которому устанавливаем квалитеты вала и отверстия:

TNф= TNК+ ТЭ.

Функциональный допуск посадки

TN

![]() =

Nmax

ф –

Nmin

ф =

79,6 – 10,09 =69,51 мкм.

=

Nmax

ф –

Nmin

ф =

79,6 – 10,09 =69,51 мкм.

Конструкторский допуск посадки

TN![]() =

ITD

+ ITd,

=

ITD

+ ITd,

где ITD – табличный допуск отверстия;

ITd – табличный допуск вала.

Эксплуатационный допуск посадки

TЭ= ∆Э+∆сб,

где ∆Э – запас на эксплуатацию;

∆сб – запас на сборку.

Конструкторский

допуск посадки

TN![]() определяется на основании экономически

приемлемой точности изготовления

деталей соединения и рекомендаций по

точности посадок с натягом (не точнее

IТ6

и не грубее IТ8).

Эксплуатационный допуск посадки Т

определяется на основании экономически

приемлемой точности изготовления

деталей соединения и рекомендаций по

точности посадок с натягом (не точнее

IТ6

и не грубее IТ8).

Эксплуатационный допуск посадки Т![]() должен быть не менее 20% ТN

должен быть не менее 20% ТN![]() .

.

Определим квалитеты отверстия и вала.

Из

ГОСТ 25346-82 или приложения 3 найдем допуски

IT6

– IT8

для d![]() =40мм:

IТ6

= 16 мкм, IT7

= 25 мкм, IТ8

= 39 мкм.

=40мм:

IТ6

= 16 мкм, IT7

= 25 мкм, IТ8

= 39 мкм.

Возможно несколько вариантов значений TNк и Tэ:

при

TN![]() =

IТD

+ ITd

= IТ7

+ IТ6

= 25 + 16 = 41 мкм,

=

IТD

+ ITd

= IТ7

+ IТ6

= 25 + 16 = 41 мкм,

T![]() = ТN

= ТN![]() – TN

– TN![]() = 69,51 – 41 = 28,51 мкм, это около 40% ТNф;

= 69,51 – 41 = 28,51 мкм, это около 40% ТNф;

при

TN![]() =

IТ7

+ IТ7

= 25 + 25 = 50 мкм,

=

IТ7

+ IТ7

= 25 + 25 = 50 мкм,

T

![]() =

69,51 – 50 = 19,51 мкм, то есть 26,8 % ТNф;

=

69,51 – 50 = 19,51 мкм, то есть 26,8 % ТNф;

при

TN![]() =

IТ8

+ IТ7

= 39 + 25 = 64 мкм,

=

IТ8

+ IТ7

= 39 + 25 = 64 мкм,

T![]() = 69,51 – 64 = 5,51 мкм, то есть 6,3% ТNф.

= 69,51 – 64 = 5,51 мкм, то есть 6,3% ТNф.

Первые два варианта дают удовлетворительный результат, третий – возможен только с применением селективной сборки.

Учитывая предпочтительность посадок по ГОСТ 25347-82, примем для отверстия втулки допуск IТ7, для вала – IТ6 или IT7.

Для учета конкретных условий эксплуатации в расчетные придельные натяги необходимо внести поправки:

а) поправка U, учитывающая смятие неровностей контактных поверхностей соединяемых деталей:

U = 5(RaD+Rad), (4.4.7)

где RaD, Rad – среднее арифметическое отклонение профиля соответственно отверстия и вала;

б) поправка Ut , учитывающая различия рабочей температуры, температуры сборки и коэффициента линейного расширения,

![]() ,

(4.4.8)

,

(4.4.8)

где aD и ad – коэффициенты линейного расширения;

TpD и tpd – рабочие температуры деталей;

t – температура сборки детали (t = 20˚C);

dн – номинальный диаметр отверстия;

в) поправка Uц, учитывающая деформацию деталей от действия центробежных сил (для диаметров до 500 мм и υ до 30 м/с Uц = 1…4 мкм).

В данном примере Ut = 0, так как tp близка к t сборки, Uц= 0, так как скорость вращения деталей невелика.

Для поправки U значения RaD и Rad, если они не приведены в задании, определяются по формуле зависимости шероховатости от допуска на размер Ra≈ 0,05IT:

RaD= 0,05IT7 = 0,05 25 = 1,25 мкм;

Rad= 0,05IT6 = 0,05 16 = 0,8 мкм – по стандартным значениям Rа принимаем Rad = 0,63 мкм, поправка U (формуле 4.4.7), U = 5 (0,63 + 1,25) = 9,4 мкм.

Определение функциональных натягов с учетом поправок:

N min ф. расч = N min ф + U = 10,09+ 9,4 ≈ 21 мкм;

N max ф. расч = N max ф.+ U = 75+9,4 ≈ 89 мкм.