- •В.В. Ахлюстина, э.Р. Логунова

- •1. Метрология

- •2. Стандартизация

- •2.1. Государственная система стандартизации (гсс)

- •2.2. Задачи стандартизации

- •2.3. Основные принципы стандартизации

- •2.4 Документы в области стандартизации

- •2.5. Государственный контроль и надзор за соблюдением требований государственных стандартов

- •2.6. Международное сотрудничество в области стандартизации

- •2.7. Методы стандартизации

- •2.8. Стандартизация основных норм взаимозаменяемости

- •2.9. Категории стандартов

- •2.10. Международные организации по стандартизации и качеству продукции

- •2.11. Качество продукции

- •3. Сертификация

- •3.1. Основные термины и определения сертификации

- •3.2. Основные цели и принципы системы сертификации

- •3.3. Система сертификации

- •3.4 Виды сертификации

- •3.5. Аккредитация лаборатории на техническую компетенцию и независимость, их оснащенность

- •3.6. Cистемы сертификации стран

- •3.7. Закон Российской Федерации «о техническом регулировании»

- •3.8. Закон Российской Федерации «о защите прав потребителей»

- •4. Расчет средств измерений.

- •На курсовой проект студента «Метрология, стандартизация и сертификация»

- •Задание 41 Вариант 1

- •Руководитель курсового проекта /Ахлюстина в.В. /

- •4.1. Содержание курсового проекта, принятые обозначения

- •4.2. Общий объем и оформление курсового проекта

- •4.3. Ориентировочная компоновка расчетно-пояснительной записки

- •4.4. Расчет посадки с натягом

- •4.5. Выбор посадки

- •4.6. Переходные посадки

- •4.6.1. Определение предельных значений зазора

- •4.7. Посадки подшипников качения

- •4.8. Назначение посадок

- •4.9. Расчет калибров для гладких цилиндрических соединений

- •4.10. Расчет исполнительных размеров гладких калибров-пробок

- •4.11. Расчет исполнительных размеров гладких калибров-скоб

- •4.12. Шлицевые соединения

- •4.13. Калибры для контроля шлицевых валов и втулок с прямобочным профилем Условные обозначения:

- •4.14. Расчет исполнительных размеров шлицевых калибров

- •Формулы для расчета размеров прямобочных шлицевых калибров-пробок

- •Формулы для расчета размеров прямобочных шлицевых калибров-колец

- •4.15. Пример расчета исполнительных размеров комплексного шлицевого

- •4.16. Пример расчета исполнительных размеров комплексного шлицевого калибра кольца с прямобочным профилем

- •4.17. Резьбовые соединения

- •4.18. Допуски резьбовых соединений

- •4.19. Калибры для метрической резьбы гост 24997-81

- •4.20. Допуски резьбовых калибров

- •4.21. Профиль резьбы и длина рабочей части калибров

- •4.22. Расчет исполнительных размеров пр и не резьбовых калибров-пробок для внутренней резьбы (гайки) м16×1,5 – 7g

- •4.22.1. Пробки резьбовые со вставками двухсторонние

- •4.23. Расчет исполнительных размеров пр и не резьбовых калибров-колец для наружной резьбы (болта) м161,5 – 6g

- •4.24. Размерные цепи

- •4.24.1. Расчет размерных цепей различными методами решения

- •4.24.2. Метод, обеспечивающий полную взаимозаменяемость

- •4.24.3. Метод неполной взаимозаменяемости с применением вероятностного расчета

- •4.24.4. Способ регулирования

- •5. Точность обработки и допуски формы и расположения поверхностей

- •5.1. Отклонения и допуски формы поверхностей

- •5.2. Отклонение взаимного расположения поверхностей

- •5.3. Отклонения формы и расположения посадочных и опорных торцовых поверхностей под подшипники качения

- •6. Методы и средства измерений

- •6.1. Выбор метода измерения

- •6.2. Средства измерений

- •6.3. Измерение отклонений формы поверхностей

- •1 8 7 2 9 6 5 4 3 Сменные элементы а)

- •6.4. Контроль взаимного расположения поверхностей

- •6.5. Контроль резьбовых изделий

- •6.5.1. Контроль наружной резьбы методом трех проволочек

- •6.5.2. Контроль шага резьбы

- •7. Зубчатые и червячные передачи и точностные требования к ним

- •7.1. Передачи с цилиндрическими зубчатыми колесами

- •7.2. Нормы кинематической точности

- •7.3. Нормы плавности работы зубчатых передач

- •7.4. Нормы полноты контакта зубьев зубчатых передач

- •7.5. Нормы бокового зазора зубчатых колес (гост 1643-81 ограничен)

- •7.6. Конические зубчатые передачи

- •7.7. Червячные передачи

- •8. Контроль параметров зубчатых передач

- •9. Выполнение чертежа детали

- •10. Оформление схем контроля

- •Библиографический список

4.24.2. Метод, обеспечивающий полную взаимозаменяемость

Для решения конструкторской задачи методом полной взаимозаменяемости (максимума – минимума) существует три способа:

а) способ равных допусков;

б) способ пробных расчетов;

в) способ допусков одного квалитета.

Первые два требуют корректировки составляющих звеньев, в первом случае корректировка произвольная, поэтому недостаточно точна, во второй – производится корректировка, исходя из конструктивных, технологических и экономических соображений. Оба способа субъективны и недостаточно точны.

Решают задачу третьим способом – способом назначения допусков одного квалитета.

Определяют число единиц допуска, или коэффициент квалитета

а![]() =

=

=

=

.

.

Допуски

размеров А![]() и А

и А![]() (допуски ширины подшипников) регламентированы

ГОСТом на подшипники:

(допуски ширины подшипников) регламентированы

ГОСТом на подшипники:

ac=

![]() =183.

=183.

Значения

i

и ac

берут из табл. 45 и 46 и по ac

определяют номер квалитета, в данном

случае ac

находится между IТ12

(а

= 160) и IT13

(а

= 250).

Принимают квалитет IТ12,

для звена A![]() =

240 квалитет IТ13.

=

240 квалитет IТ13.

Исходя из номинальных размеров звеньев цепи и выбранных квалитетов по таблице ГОСТ 25346-82 (см. приложения 3, 4), определяют допуски составляющих звеньев.

Назначают для всех составляющих звеньев отклонения. Обычно отклонение должно быть направлено в тело детали, то есть для размеров наружных (охватываемых) элементов детали в минус от номинального размера, для размеров внутренних (охватывающих) элементов деталей в плюс, а для размеров между осями, глубины расточки, а также в тех случаях, когда затруднительно бывает определить, охватывающим или охватываемым является размер, отклонения проставляются симметрично половина в плюс половина в минус.

В

примере на все

размеры назначают отклонения в тело

(минус),

за исключением размеров

А![]() и А

и А![]() ,

для которых отклонения назначают

симметрично.

,

для которых отклонения назначают

симметрично.

Ставят

отклонения на размеры 240![]() мм; 50

мм; 50![]() мм; 40

мм; 40![]() мм.

мм.

Принимают

неизвестными нестандартными отклонения

звена А![]()

![]() .

.

Составляют уравнение размерной цепи

![]()

Решают его по формулам:

Δ![]() А

А![]() =

=

А

А![]() –

–

А

А![]() ,

мм;

,

мм;

Δ![]() А

А![]() =

=

А

А![]() –

–

А

А![]() ,

мм.

,

мм.

0,5 = 0 + 0 + Х + 0,125 – (0,36),

es = +0,015 мм.

– 2 = – 0,5 – 0,25 + Y – 0,5 – 0,125 – 0,36,

ei = – 0,265 мм

А![]() =

107

=

107![]() мм.

мм.

Производят проверку суммы допусков составляющих звеньев по формуле:

ТА![]() =

=![]() ,

мм;

,

мм;

2,5 = 0,5 + 0,25 + 0,28 + 0,5 + 0,25 + 0,72.

2,5 = 2,5.

Равенство удовлетворяется, а значит, все допуски и отклонения составляющих звеньев определены правильно.

4.24.3. Метод неполной взаимозаменяемости с применением вероятностного расчета

Конструкторская задача вероятностным методом решается также двумя способами.

1. Способ равных допусков имеет ряд недостатков (см. метод, обеспечивающий полную взаимозаменяемость).

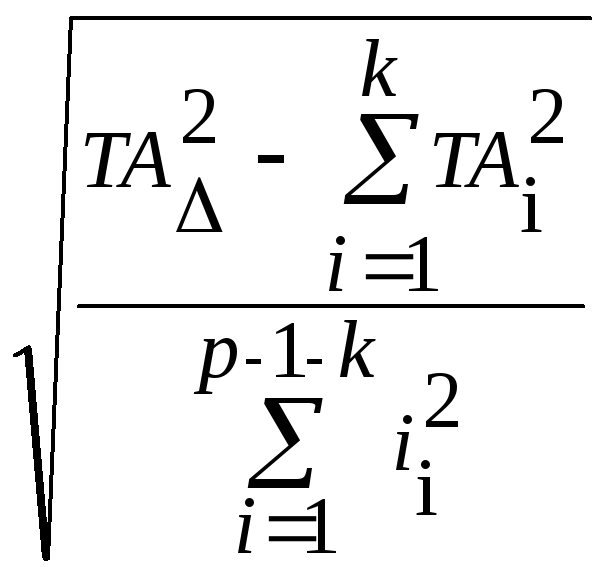

ТА![]() =

=

![]() ,

мм.

,

мм.

2. Способ назначения допусков определяемого квалитета. Последовательность расчета та же, что и в методе полной взаимозаменяемости.

Находят коэффициент квалитета

а![]() =

=

или а

или а![]() =

= .

.

Также

из шести составляющих звеньев на два

звена (подшипники) допуски заданы по

стандарту, поэтому а![]() определяют без учета их:

определяют без учета их:

а![]() =

=

![]() =

=

![]() =

204.

=

204.

i1 берут из табл. 46.

По

табл. 45 определяют, что а![]() = 204 находится между IT12

= 160i

и IT13

= 250i.

= 204 находится между IT12

= 160i

и IT13

= 250i.

По таблицам ГОСТ 25346-82 (см. приложение 3) определяют допуски на все размеры по IT12:

ТА![]() = 0,460 мкм; ТА

= 0,460 мкм; ТА![]() =

0,250 мкм; ТА

=

0,250 мкм; ТА![]() =

0,350 мкм; ТА

=

0,350 мкм; ТА![]() =

0,250 мкм.

=

0,250 мкм.

Рассчитывают допуск замыкающего звена

ТА![]() =

t

=

t![]() ,

мм,

,

мм,

где

λ![]() – коэффициент относительного рассеивания

размеров. Принимают, что рассеивание

размеров всех составляющих звеньев

подчиняются нормальному закону

распределения, тогда λ

– коэффициент относительного рассеивания

размеров. Принимают, что рассеивание

размеров всех составляющих звеньев

подчиняются нормальному закону

распределения, тогда λ![]() =

=

![]() ;

;

t – коэффициент, характеризующий процент выхода расчетных отклонений за пределы допуска, задается процентом риска ρ=0,27%. Находят t =3 (табл. 47).

Таблица 47

Значения коэффициента t от выбранного процента риска ρ

|

Процент риска ρ |

32,0 |

10,0 |

4,5 |

1,0 |

0,27 |

0,1 |

0,01 |

|

Коэффициент t |

1,0 |

1,65 |

2,0 |

2,57 |

3,0 |

3,29 |

3,89 |

ТА![]() =

3

=

3![]() =

0,97 ≠ 1,12 мм.

=

0,97 ≠ 1,12 мм.

Чтобы

получить равенство допусков, надо допуск

одного из звеньев увеличить. Для этого

берут звено А![]() (корпус) и определяют его допуск:

(корпус) и определяют его допуск:

ТАi

=

![]() =

=

![]() =

0,71 мм

=

0,71 мм

Назначают отклонения составляющих звеньев, как и в предыдущем случае (в тело деталей):

А![]() =

240

=

240![]() ;

А

;

А![]() =

19

=

19![]() ;

А

;

А![]() =

50

=

50![]() ;

А

;

А![]() =

114

=

114![]() ;

А

;

А![]() =

19

=

19![]() ;

А

;

А![]() =

40

=

40![]() .

.

Определяют

координаты центров группирования

размеров, приняв при этом коэффициент

асимметрии а![]() = 0, это значит, что рассеяние всех

составляющих звеньев симметрично

относительно середины поля допуска, а

значит, координаты центров группирования

размеров будут соответствовать

координатам середины полей допусков:

= 0, это значит, что рассеяние всех

составляющих звеньев симметрично

относительно середины поля допуска, а

значит, координаты центров группирования

размеров будут соответствовать

координатам середины полей допусков:

Δ![]() А

А![]() =

? ; Δ

=

? ; Δ![]() А

А![]() =

– 0,25; Δ

=

– 0,25; Δ![]() А

А![]() =

– 0,125; Δ

=

– 0,125; Δ![]() А

А![]() =

– 0,175; Δ

=

– 0,175; Δ![]() А

А![]() =

–0,25; Δ

=

–0,25; Δ![]() А

А![]() =

0.

=

0.

Вычисляют отклонения и координаты середины поля допуска замыкающего звена:

3![]() =

(19

=

(19![]() )

+ (50

)

+ (50![]() )

+ (114

)

+ (114![]() )

+ (19

)

+ (19![]() )

+ (40 ± 0,125) – А

)

+ (40 ± 0,125) – А![]() ;

;

Δ![]() А

А![]() =

А

=

А![]() –

А

–

А![]() =

2,12 – 3 = – 0,88 мм;

=

2,12 – 3 = – 0,88 мм;

Δ![]() А

А![]() =

А

=

А![]() –

А

–

А![]() = 1,0 – 3 = – 2 мм;

= 1,0 – 3 = – 2 мм;

Δ![]() А

А![]() =

=

![]() =

– 1,44 мм.

=

– 1,44 мм.

Определяют

координату середины поля допуска звена

А![]() :

:

Δ![]() А

А![]() =

=

,

мм;

,

мм;

– 1,44

= (–0,25) + 0,125 + 0,175 + (–0,25) + 0 – Δ![]() А

А![]() ;

;

Δ![]() А

А![]() =

– 0,8 – (– 1,44) = + 0,64 мм.

=

– 0,8 – (– 1,44) = + 0,64 мм.

Определяют

отклонения звена А![]() :

:

Δ![]() А

А![]() =

Δ

=

Δ![]() А

А![]() +

+

![]() =

0,64 +

=

0,64 +

![]() =

+0,995 мм;

=

+0,995 мм;

Δ![]() А

А![]() =

Δ

=

Δ![]() А

А![]() –

–

![]() =

0,64 –

=

0,64 –

![]() =

0,285 мм.

=

0,285 мм.

Звено

А1

= 240![]() мм.

мм.

Проверка.

Поскольку равенства в уравнениях выдержаны,

ТА![]() =

t

=

t![]() ;

;

Δ![]() А

А![]() =

=

проверяют

предельные отклонения замыкающего

звена А![]() :

:

Δ![]() А

А![]() = Δ

= Δ![]() А

А![]() +

+ ;

;

Δ![]() А

А![]() =

– 1,44 +

=

– 1,44 +![]() =

– 0,88 мм;

=

– 0,88 мм;

Δ![]() А

А![]() = Δ

= Δ![]() А

А![]() –

– ;

;

Δ![]() А

А![]() = – 1,44 –

= – 1,44 –

![]() =

– 2,0 мм.

=

– 2,0 мм.

Требования по замыкающему звену выдержаны.